Рульове управління на "Ниві" може бути з гідропідсилювачем (починаючи з 2009 р), без гідропідсилювача, а так само оснащене подушкою безпеки. З листопада 1998 роки підвищення пасивної безпеки на автомобілі встановлюють телескопічний проміжний вал замість циліндричного проміжного вала, а рульове колесо кріплять самоконтрящейся гайкою.

Рульовий механізм в зборі з приводом(Без гідропідсилювача)

1 - сошка; |

14 - зовнішній наконечник тяги; |

Верхній вал рульового управління

11 - підшипник верхнього вала; 12 - кронштейн кріплення вала рульового керування; 13 - втулка замку; 14 - труба кронштейна кріплення вала керма; 15 - верхній вал рульового управління;

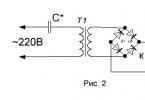

Пристрій рульового управління з гідропідсилювачем(З 2009 р)

Вид знизу автомобіля на елементи рульового управління

Розташування елементів рульового управління на автомобілі: 1, 7 - зовнішні наконечники рульових тяг; 2, 6 - регулювальні муфти; 3, 5 - внутрішні наконечники рульових тяг; 4 - насос гідропідсилювача; 8 - рульовий механізм; 9 - середня тяга; 10 - маятниковий важіль

У систему гідравлічного підсилювача входять лопатевий насос, бачок для робочої рідини, шланги підведення і відведення рідини і рульовий механізм.

Система гідропідсилювача рульового управління: 1 - насос гідропідсилювача рульового управління; 2 - прокладка; 3 - болт-штуцер; 4 - шланг високого тиску; 5 - шланг, що підводить; 6 - пробка бачка з покажчиком рівня рідини; 7 - бачок; 8 - хомут; 9 - рульовий механізм; 10 - шланг низького тиску

Опис рульового управління

Рульове управління - з механічним зв'язком, без підсилювача. Рульовий механізм - «глобоідальний черв'як - двухгребневой ролик», передавальне число редуктора - 16,4 .

У варіантному виконанні автомобіль обладнають гідропідсилювачем рульового управління значно знижує зусилля на рульовому колесі. Якщо гідропідсилювач рульового управління не функціонує (наприклад, при буксируванні автомобіля з непрацюючим двигуном), можливість керувати автомобілем зберігається, але для цього потрібно прикладати до рульового колеса значно більше зусилля.

Рульова трапеція утворена трьома керманичами тягами (одна середня і дві бічних), сошкою, маятникових важелем і важелями поворотних кулаків. Бічні тяги складаються з двох наконечників, з'єднаних різьбовій розрізний муфтою. На внутрішньому (короткому) наконечнику - праве різьблення, на зовнішньому - ліва. На сполучної муфті різьблення також різного спрямування, тому при її поверненні довжина бокової тяги може збільшуватися або зменшуватися, що потрібно для регулювання сходження коліс. Муфта фіксується на наконечниках стяжними хомутами.

На кінцях рульових тяг знаходяться кульові шарніри. Їх пальці мають конусну посадку в важелях і зафіксовані в них гайками зі шплинтами. Кульова головка пальця обертається в пластмасовому вкладиші, підтискає пружиною до корпусу шарніра. Іншим кінцем пружина впирається в сталеву заглушку, завальцованную в корпус шарніра. Завдяки конусності зовнішньої поверхні вкладиша і внутрішньої поверхні корпусу шарніра при поджатия вкладиша вибирається люфт між вкладишем і кульовою головкою пальця.

Щоб переконатися, що вкладиш не заклинений в корпусі, рукою або монтажної лопаткою натискають на корпус шарніра в напрямку пальця - при цьому палець повинен піти всередину корпусу на 0,5-1,5 мм. При заклинюванні шарніра або відчутному люфт в ньому замінюють рульову тягу (рульової наконечник). Від вологи та бруду шарнір захищений гумовим чохлом, напресованим на корпус. При пошкодженні чохла негайно замініть його, видаливши з поверхні шарніра старе мастило і додавши нову (ШРБ-4).

Кронштейн маятникового важеля прикріплений до правого лонжерона двома болтами з самоконтряшиїся гайками. Корпус кронштейна - литий, з алюмінієвого сплаву. У ньому встановлено дві пластмасові втулки, в яких обертається вісь маятникового важеля. Зверху і знизу на вісь надіті шайби, які підтискають втулки до корпусу кронштейна. Нижня шайба впирається в маятниковий важіль, закріплений на осі самоконтрящейся гайкою, верхня - в гайку зі шплинтом. Цю гайку затягують на знятому кронштейні так, щоб маятниковий важіль уже не провертався під власною вагою, а лише під навантаженням 1-2 кгс. На робочі поверхні втулок і в простір між віссю і корпусом закладають мастило Літол-24. Для захисту від бруду служать два гумових ущільнювачів кільця, встановлених між шайбами і корпусом важеля. При зносі втулок їх замінюють, при зносі корпусу або осі замінюють кронштейн.

Рульовий механізм прикріплений трьома болтами з самоконтряшиїся гайками до лівого лонжерона. Його корпус - литий, з алюмінієвого сплаву. У його нижній (подовженої) частини запресовані дві бронзові втулки, в яких обертається вал рульової сошки. На нижньому шлицевом кінці вала гайкою закріплена кермова сошка (вона встановлюється на вал тільки в певному положенні). На верхній частині валу виконаний приплив з вирізом; в ньому розташований двухгребневой ролик, що обертається в кулькових або голчастих підшипниках. В Т-подібний паз на верхньому торці вала входить головка гвинта, яким регулюється зазор між роликом і черв'яком (див. Нижче). Осьової люфт головки в пазу не повинен перевищувати 0,05 мм; це досягається підбором товщини надівається на гвинт регулювальної пластини. Гвинт переміщається по різьбі в кришці рульового механізму і стопориться гайкою і фігурної шайбою.

Можливі два варіанти установки ролика вала сошки: на игольчатом або на кульковому підшипнику.

Черв'як рульового механізму обертається в двох кулькових радіально-наполегливих підшипниках, зазор в яких регулюється підбором прокладок між корпусом і нижньої кришкою (при цьому з механізму виливається масло, після закінчення регулювання його рівень необхідно відновити). При правильно відрегульована зазорі момент провертання вала черв'яка (зі знятим валом сошки) повинен бути в межах 20-49 н.см. Якщо він менше, зменшують товщину пакета прокладок, якщо більше - збільшують. Після установки вала сошки регулюють зазор в зачепленні ролика з черв'яком: момент опору проворачиванию вала черв'яка при повороті на 30 ° вправо-вліво від середнього положення повинен бути 88-118 Н.см, а при великих кутах - не більше 69 н.см. На практиці найпростіший контроль полягає в наступному: на знятому рульовому механізмі вал черв'яка повинен провертатися від руки з помітним зростанням зусилля поблизу середнього положення, осьового люфту вала бути не повинно.

Для заливки масла в картер рульового механізму у верхній кришці передбачено отвір, що закривається різьбовою пробкою. Трансмісійне масло заливають до кромки цього отвору (0,215 л), по ньому ж контролюють рівень. Витік масла можлива з-під нижньої кришки підшипника вала черв'яка (через її деформації) або через сальникові ущільнення валів сошки і черв'яка. Ремонт редуктора в домашніх умовах (за винятком регулювання зазорів і заміни сальників) не рекомендується.

Рульовий вал - дволанковий, складається з верхнього і проміжного валів. Верхній вал обертається в двох підшипниках з гумовими втулками, завальцованних в трубі кронштейна вала. У нижній частині до валу приварене кільце з пазом, в який входить запірний ригель проти викрадення. На верхньому шлицевом кінці вала закріплено рульове колесо, гайка його кріплення закерніть.

Проміжний вал має на кінцях карданні шарніри з розрізними шліцьовими наконечниками, стягують болтами; нижній з'єднаний з валом черв'яка, верхній - з верхнім рульовим валом.

Травмобезопасность рульового управління забезпечується складанням рульового вала за рахунок карданних шарнірів і особливого кріплення кронштейна рульового вала. Останній прикріплений до кронштейна кузова в чотирьох точках: зверху - на приварних болтах з гайками та шайбами, знизу - спеціальними відривними болтами з фіксують пластинами. При зіткненні краю фіксують пластин деформуються і проскакують через прямокутні отвори кронштейна рульового вала. При цьому за рахунок складання рульового вала рульове колесо переміщується не назад, а вгору і вперед, зменшуючи ймовірність травм грудної клітки водія.

- 1. Бічна тяга;

- 2. сошка;

- 3. Середня тяга;

- 4. Маятниковий важіль;

- 5. Регулювальна муфта:

- 6. Нижній кульовий шарнір підвіски;

- 7. Поворотний кулак;

- 8. Верхній кульовий шарнір підвіски;

- 9. Підшипник верхнього вала рульового керування;

- 10. Кронштейн кріплення вала рульового керування;

- 11. Верхній вал рульового управління;

- 12. Кронштейн маятникового важеля;

- 13. Правий лонжерон кузова;

- 14. Нижня контактна кільце:

- 15. Тримач нижнього контактного кільця;

- 16. Тримач включателя сигналу;

- 17. Верхнє контактна кільце;

- 18. Пружина включателя сигналу:

- 19. Вмикач звукового сигналу;

- 20. Облицювання кришки вимикача сигналу;

- 21. Дріт;

- 22. Верхня шайба;

- 23. ущільнювач;

- 24. Втулка осі маятникового важеля;

- 25. Нижня шайба;

- 26. Пробка маслоналивного отвори;

- 27. Захисний ковпачок;

- 28. Картер рульового механізму;

- 29. Ущільнювач вала рульового керування;

- 30. Проміжний вал рульового управління:

- 31. яка фіксує пластина передка кузова;

- 32. Верхня частина облицювального кожуха;

- 33. Важіль перемикача склоочисника і змиває:

- 34. Рульове колесо:

- 35. Важіль перемикача покажчиків повороту;

- 36. Важіль перемикача світла фар;

- 37. Нижня частина облицювального кожуха;

- 38. Стягнутий болт вилки карданного шарніра:

- 39. Лівий лонжерон статі кузова;

- 40. Нижня кришка картера рульового механізму;

- 41. Регулювальні прокладки;

- 42. Ось ролика вала сошки;

- 43. Запекла шайба ролика;

- 44. ролик;

- 45. Пластина регулювального гвинта;

- 46. Стопорна шайба;

- 47. Регулювальний гвинт;

- 48. Контргайка:

- 49. Верхня кришка картера рульового механізму:

- 50. черв'як;

- 51. Підшипник черв'яка;

- 52. Вал черв'яка;

- 53. Сальник вала черв'яка;

- 54. Втулка вала сошки:

- 55. Сальник вала сошки;

- 56. Вал сошки;

- 57. Захисний чохол кульового пальця;

- 58. Вкладиш кульового пальця;

- 59. Кульовий палець:

- 60. Пружина вкладиша:

- 61. Заглушка.

Розрізняють дві основні частини рульового керування: рульовий механізм і рульовий привід. Рульовий механізм включає в себе черв'ячний редуктор, вал рульового управління з кронштейном кріплення і рульове колесо. Редуктор, передавальне число якого 16, 4, зібраний в картері 28, отлитом з алюмінієвого сплаву. Картер кріпиться до лівого лонжерона 39 впала кузова трьома болтами. Черв'як 50, напресованими на вал 52, спирається на два кулькових радіально-наполегливих підшипника 51, зазор в яких регулюється прокладками 41, розташованими під нижньою кришкою 40. Правильність регулювання підшипників черв'яка перевіряється динамометром по величині моменту тертя вала черв'яка. Він повинен бути в межах 10-50 Ньому (2-5 кгссм) в положенні, коли ролик не входить в зачеплення з черв'яком (при складанні рульового механізму). Виступаючий з картера кінець вала черв'яка ущільнений сальником 53. На шліцах черв'яка за допомогою стяжного болта закріплений карданний шарнір. Двухгребневой ролик 44 обертається на осі 42 в игольчатом або двухрядном кульковому підшипнику. Ось ролика розташована в отворах вала 56 сошки, і кінці її після складання розклепати із застосуванням електропідігріву. Зачеплення ролика з черв'яком відбувається зі зміщенням на 5, 5 мм, що дозволяє регулювати зазор в зачепленні черв'ячної пари. Вал сошки 56 встановлений в двох бронзових втулках 54, запресованих в картер рульового механізму. Кінець вала 56 на виході з картера ущільнений сальником 55. Зазор в зачепленні ролика з черв'яком регулюється гвинтом 47, головка якого розташована в Т-подібному пазу верхнього торця вала сошки 56. Осьовий зазор між головкою гвинта і пазом вала усувається установкою пластини 45. В запасні Здебільшого ці пластини поставляються товщиною від 1, 95 до 2, 20 мм. Регулювальний гвинт 47 ввернуть в кришку 49 і фіксується від провертання фігурної шайбою 46 з вусиком, що входять в паз гвинта, і контргайкою 48. Зазор між роликом і черв'яком усувається при закручуванні гвинта 47 в кришку 49. При регулюванні зазору сошка повинна займати центральне положення, що відповідає руху автомобіля по прямій (мітки на валу черв'яка і на картері 28 повинні збігатися). На нижньому кінці вала сошки є конічні шліци, на яких в певному положенні, при суміщенні здвоєного паза сошкісо здвоєним шліцом вала, кріпиться гайкою сошка 2. Вал рульового управління складається з верхнього 11 і проміжного 30 валів. Проміжний вал має два карданних шарніра, одним з яких він з'єднується з валом черв'яка, іншим - з верхнім валом рульового управління. Щоб запобігти переміщенню проміжного вала, зовнішні вилки шарнірів стягнуті болтами, які проходять через кільцеві проточки валів. Опорами для верхнього вала служать два голчастих підшипника, розташованих в трубі кронштейна 10 кріплення вала рульового управління. На верхній кінець вала 11 в строго певному положенні, яке забезпечує здвоєний паз в ступиці колеса і здвоєний шліц на валу, встановлюється рульове колесо 34 і кріпиться гайкою. Гайка після затягування моментом 50 Їм (5 кгсм) Керн в одній точці. На верхній частині труби кронштейна 10 хомутом закріплений трьохважеля перемикач світла фар, покажчиків повороту, склоочисника і змиває вітрового скла. Травмобезопасность рульового управління забезпечується особливістю кріплення кронштейна вала рульового управління і застосуванням проміжного вала з карданними шарнірами. Кронштейн 10 кріпиться чотирма болтами до кронштейна кузова автомобіля. Передня частина кронштейна 10 кріпиться через дві фіксуючі пластини 31. Краї цих пластин при певному навантаженні згинаються і проскакують через прямокутні отвори кронштейна, тобто відбувається поворот кронштейна 10 щодо задніх точок кріплення за рахунок деформації кронштейна кузова. При цьому, якщо відбувається зіткнення автомобіля з якою-небудь перешкодою, то верхня частина рульового вала і рульове колесо переміщаються назад незначно, а сила впливу рульового управління на тулуб водія різко умнеьшается, що забезпечує безпеку водія при аварійних ситуаціях. Вал рульового управління разом з кронштейном 10 закриваються облицювальною кожухом 37, який складається з верхньої і нижньої частин, скріплених між собою гвинтами. Рульовий привід складається з середньої поперечної тяги 3, двох бічних поперечних тяг 1, поворотних важелів, маятникового важеля 4 і сошки 2. Середня тяга 3 цільна, на кінцях має кульові шарніри, якими вона з'єднується з маятниковий важелем і рульової сошкою. Кожна бічна тяга має два наконечника з різьбленням, з'єднаних між собою регулювальної муфтою 5. Муфта фіксується на наконечниках тяги двома стяжними хомутами. Обертанням муфти 5 змінюється довжина бокової тяги при регулюванні сходження передніх коліс. Зовнішні наконечники бічних тяг 1 кульовими шарнірами з'єднані з поворотними важелями, кожен з яких кріпиться болтами до поворотного кулака 7, внутрішній наконечник правої бічної тяги з'єднаний з маятниковий важелем, а лівої бокової тяги з сошкою. Кульовий шарнір тяги складається з сталевого пальця 59, сферична головка якого спирається на конусний вкладиш 58, виготовлений з пластмаси з високими протизадирні властивості. Пружина 60, підтискаючи вкладиш до сферичної голівці пальця 59, створює необхідний натяг в кульовому шарнірі. Конусна частина пальця заходить в конічний отвір поворотного важеля (сошки або маятникового важеля) і кріпиться корончатой гайкою. Кульові шарніри при зборці заповнюють мастилом ШРБ-4 і герметизують з одного боку заглушкою 61, завальцованних в наконечнику тяги, а з іншого - армованим захисним ковпачком 57. Поповнення або заміна мастила при експлуатації не потрібно. Кронштейн 12 маятникового важеля закріплений з внутрішньої сторони правого лонжерона двома болтами з самоконтряшиїся гайками. В отворі кронштейна 12 розташовані дві пластмасові втулки 24, на яких повертається вісь маятникового важеля. До торців втулок підібгані шайби. Верхня шайба 22 насаджена на лиски осі і підібгана корончатой гайкою. Нижня шайба 25 підібгана до втулки самоконтрящейся гайкою. Цією ж гайкою на осі нерухомо закріплений маятниковий важіль 4. Між торцевими поверхнями шайб і корпусу кронштейна маятникового важеля встановлені гумові кільця ущільнювачів 23. При складанні порожнину між втулками заповнюється мастилом Літол-24, а втулки змащуються цієї ж мастилом.

У 1970-му році перед конструкторами Волзького автозаводу, які на той момент вже освоювали виробництво першої моделі ВАЗ, була поставлена задача створити комфортабельний автомобіль підвищеної прохідності. На стадії розробки багато вузлів і агрегати Жигулів перекочували на прототип нової моделі. Автомобіль вийшов досить легковий зовні, і позашляховий завдяки своїм характеристикам прохідності. При цьому салон вийшов практично ідентичним з легковиком.

У 1974-му були вироблено перші 15 зразків, які пройшли повний цикл перед серійних випробувань. А в середині 1977 року перший серійний автомобіль ВАЗ-2121 зійшов з конвеєра. Через деякий час після запуску конвеєра автомобіль знайшов високу популярність, завдяки своїй надійній конструкції і відмінним позашляховими характеристиками. У кращі роки на експорт йшло до 80% випущених автомобілів. Чи не останню роль в такій популярності машини зіграла надійна і грамотно збалансована конструкція Ниви, яка дозволила експлуатувати автомобіль в різних кліматичних і дорожніх умовах. Поєднання сіового агрегату, підвіски, жорсткого двох об'ємного кузова, трансмісій і надійного рульового управління, забезпечило Ниві довгу тривале життя на конвеєрі. Однією з важливих відповідальних систем автомобіля, прийнято вважати рульове управління, серцем якого виступає рульової редуктор.

На Ниві застосований рульової редуктор черв'ячного типу.Він забезпечує надійне керування автомобілем на будь-яких швидкостях і в різній дорожню обстановку. Черв'ячний механізм обладнаний черв'яком глобоідной типу (змінний діаметр вала), з'єднаного з проміжним валом, ролика. На зовнішній частині вала ролика встановлена сошка, яка за допомогою тяг пускає в хід поворотний механізм. Обертання керма забезпечує за допомогою черв'ячної передачі переміщення сошки, вона тягами повертає колеса.

Черв'ячний рульовий механізм має низький рівень чутливості до поштовхів і ударів, що передаються від коліс на нерівній дорозі. Він має можливість направляти автомобіль ВАЗ в великі кути повороту і відповідно, забезпечує відмінну маневреність автомобіля. Недоліком черв'ячної передачі є складність у виробництві. Черв'ячне кермо має безліч з'єднань, через що вимагає періодичної настройки і регулювання.

Черв'ячний рульовий механізм застосовується на легкових автомобілях підвищеної прохідності з залежною підвіскою керованих коліс, легких вантажних автомобілях і автобусах. Простота конструкції має підвищені ресурс і високу ступінь ремонтопридатності. Невеликим недоліком може здатися злегка підвищене зусилля на кермі, що виникає з ряду причин. Проаналізувавши конструкцію рульового редуктора і діючі на нього навантаження, визначаємо проблемні зони і шляхи вирішення проблем.

Базовий оснащений черв'ячної парою, яка при роботі викликає опір керма через тертя черв'яка і черв'ячної шестерні. Це принцип роботи черв'ячної передачі, відповідно повністю позбутися від цього фактора можливості немає. Рішенням виступає застосування якісної мастила в редукторі і контроль стану робочих поверхонь.

У рульовому редукторі встановлені два підшипника кочення (вал черв'яка), два підшипника ковзання на валу сошки (він же - вал черв'ячного колеса). Самі підшипники в справному та смазних стані забезпечують зниження тертя основних деталей (і відповідно зменшення зусилля на кермі).

Крім цього, свою лепту вносить маятниковий важіль, який обертається на двох підшипниках ковзання і забезпечує рух рульової рейки. Застосування високоякісної мастила і періодичний контроль стану пиляків, з'єднань і тяг, дозволить знизити можливість виникнення підвищеного зусилля на кермі.

По-третє, шість рульових пальців повинні забезпечувати якісне з'єднання, коректно працювати в одних площинах з системою, і забезпечувати рухливість рульового механізму.

секрети механізму

Крім цього на зусилля впливають кульові опори і їх стан. На ВАЗ 2121 встановлено чотири опори, при цьому пошкодження або поломка навіть однієї призведе до неякісної роботи всього рульового механізму. Періодичний контроль стану пиляків, своєчасна регламентна заміна кульових, застосування якісних запасних частин позитивно впливають як на зниження зусилля на кермі, так і на керованість Ниви 2121 в цілому. Нові кульові опори при заміні необхідно перевірити на предмет кількості мастила і цілісності пильовика, так як негерметичність ковпака в рази знижує ресурс вузла і викликає підвищення тертя.

Істотний вплив роблять два передніх колеса, які в поворотах труться об дорожню поверхню. Цей фактор усунути не дадуть закони фізики і принципи керування транспортним засобом.

У всіх основних механізмах, що труться металеві (шліфовані, поліровані, хромовані), якість їх обробки і наявність мастила є основополагательнимі.

У рульовому редукторі ВАЗ вал сошки забезпечений двома опорами з бронзовими втулками, тертя між валом і корпусом підвищену. Бронзові втулки (підшипники ковзання), завдяки тому що в парі сталь-бронза коефіцієнт тертя досить низький. Але він все ж недостатній для досягнення мінімального опору, по цьому приділяється велика значення наявності достатньої кількості мастила в рульовому редукторі. З іншого боку можливе застосування голчастих підшипників кочення замість бронзових втулок.

Основним фактором роботи пари кочення виступає зменшення площі зіткнення рухомих деталей, так як вал не стосується опор, а обертається в корпусі за допомогою голок. Виникає тільки опір коченню, що значно знижує коефіцієнт опору, і, відповідно, зменшує зусилля на рульовій колонці.

Крім цього збільшується ресурс деталей і довговічність роботи рульового механізму. Так як бронзові втулки сприймають навантаження по всій поверхні, а голчасті підшипники тільки по лінії кочення. Застосовувані сталеві розжарені голки здатні витримувати великі навантаження, що виникають в рульовому механізмі, в залежності від умов експлуатації ВАЗ 2121.

У маятниковому важелі підшипники ковзання також можуть бути замінені на підшипники кочення. Це підвищить гостроту управління, додасть легкість управління і внесе свою лепту в надійність і довговічність роботи рульового механізму. Періодичний контроль стану пиляків і пальців з'єднання з рейкою, дозволить підвищити ресурс деталей і збереже легкість управління Нивою 2121.

Застосування перерахованих методів і дотримання правил періодичного контролю і обслуговування, дозволять добитися певних результатів:

- Зменшується зусилля на кермі на різних швидкісних режимах, при маневруванні заднім ходом і під час паркування. Це підвищує безпеку експлуатації транспортного засобу.

- Знижується рівень передаються від коліс на кермо ударів на нерівній дорозі. У цьому свою роль грає черв'ячний редуктор, який зменшує передачу коливань і поштовхів.

- Збільшується ресурс роботи навантажених деталей, що підвищує довговічність і надійність рульового редуктора. Якщо бронзові втулки замінити підшипниками кочення, які мають більший термін служби і дозволяє зберегти посадочні місця.

- Коефіцієнт корисної дії рульового редуктора і рульового механізму в цілому істотно підвищується, що сприяє збільшенню терміну експлуатації.

- Знижується зусилля на рульове колесо, що позитивно позначається на управлінні автомобілем ВАЗ.

Ремонт та збирання

Правильне і своєчасне обслуговування рульового редуктора - запорука довговічною і надійної роботи, але бувають випадки коли поломки все ж трапляються. В такому випадку ремонту з повним або частковим розбиранням просто не уникнути. При ремонті необхідно звернути увагу на деякі особливості і важливі моменти, застосування яких, дозволить підвищити надійність механізму і поліпшити його характеристики.

Для зняття і розбирання редуктора необхідно вивісити передок машини, зняти кермові тяги. З салону відкрутити болт кріплення постачань вала від вала редуктора. Далі від'єднуємо редуктор від лонжерона, шляхом відкручування трьох болтів накидними ключами. У моторному відсіку знімаємо шланги і деталі, які знаходяться на лінії рульових тяг.

Коли редуктор буде відкручені і знятий з вала в салоні, то витягуємо його з підкапотного простору провертаючи вліво сошку. Особливу увагу необхідно звернути на стан прокладок, їх розташування і ступінь зносу. Чи не надійне ущільнення може привести до втрат мастила або забруднення внутрішніх порожнин. Наступним кроком є відкручування пробки і видалення масла з картера рульового редуктора, після чого потрібно відкрутити сошки.

Редуктор ставимо на підставку з двох дощок, щоб не пошкодити шліци вала і відкручуємо гайку, після - знімаємо сошку. Додатково можна накрутити гайку на вал до обопільного вирівнювання торців. Далі від'єднуємо кришку рульового редуктора, поступово відкручуючи контргайку регулює болта і знімаємо кришку, поступово зрушуючи її в сторону черв'яка.

При цьому особливо акуратним потрібно бути з прокладками якщо вони в придатному стані, при найменшому заминанні або випрессовке - прокладку необхідно замінити. Наступним дією виймаємо вал сошки, упресовують черв'ячний вал і знімаємо сальники. Всі порожнини необхідно промити і протерти ганчіркою, перевіряючи наявність вм'ятин, відколів будь-яких інших пошкоджень. Так само необхідно перевірити картер на наявність металевої стружки, що вказує на знос певних деталей. Обов'язково необхідно перевірити зазори і люфти в сполучених деталях, перевірити знос робочих поверхонь. Провівши дефектацию рульового редуктора, при необхідності замінюємо пошкоджені деталі.

Збірку проводимо в зворотній послідовності, обов'язково змащуючи деталі маслом, а все сальники змазкою (литолом). Встановлюємо нову прокладку кришки з регулювальним гвинтом. Монтуємо сошку, максимально затягнувши гайку. Потім встановлюємо рульової редуктор на штатне місце, особливу увагу необхідно звернути на з'єднання черв'яка з проміжним валом, тут не допускаються перекоси і несоосности.

Так само необхідно поєднати напрям сошки і рульового колеса. Середнє положення сошки можна визначити підрахувавши кількість обертів вала і поділивши на два. Далі затягуємо гайки кріплення редуктора (бажано встановлювати нові), приєднуємо кермові тяги до сошки. Заливаємо масло в картер редуктора і регулювальним болтом вибираємо люфт в рульовому редукторі. Щоб уникнути пошкодження колісних покришок і втрати керованості автомобіля ВАЗ 2121, необхідно провести діагностику розвалу (сходження) на стенді.

Дотримуючись Цих не хитрих рекомендацій, можна поліпшити керованість ВАЗ, підвищити безпеку їзди, довговічність роботи рульового редуктора і механізму в цілому. Застосування рульового редуктора черв'ячного типу на ВАЗ 2121 виправдовує себе вже багато не те що років - десятиліть. Маючи необхідність періодичної настройки і обслуговування, редуктор забезпечує безвідмовну роботу на всьому терміні служби. Простота конструкції дає можливість впевнено експлуатувати автомобіль в будь-яких дорожніх умовах, не боячись що кермо підведе. Редуктор має високу ремонтопридатність і простий в обслуговуванні.

Так / ні

Сторінка 1 з 2

Рульове управління - з механічним зв'язком, без підсилювача. Рульовий механізм - «глобоідальний черв'як - двухгребневой ролик», передавальне число редуктора - 16,4.

Рульова трапеція утворена трьома керманичами тягами (одна середня і дві бічних), сошкою, маятникових важелем і важелями поворотних кулаків.

Бічні тяги складаються з двох наконечників, з'єднаних різьбовій розрізний муфтою.

На внутрішньому (короткому) наконечнику - праве різьблення, на зовнішньому - ліва.

На сполучної муфті різьблення також різного спрямування, тому при її поверненні довжина бокової тяги може збільшуватися або зменшуватися, що потрібно для регулювання сходження коліс.

Муфта фіксується на наконечниках стяжними хомутами. На кінцях рульових тяг знаходяться кульові шарніри. Їх пальці мають конусну посадку в важелях і зафіксовані в них гайками зі шплинтами.

Кульова головка пальця обертається в пластмасовому вкладиші, підтискає пружиною до корпусу шарніра.

Іншим кінцем пружина впирається в сталеву заглушку, завальцованную в корпус шарніра.

Завдяки конусності зовнішньої поверхні вкладиша і внутрішньої поверхні корпусу шарніра при поджатия вкладиша вибирається люфт між вкладишем і кульовою головкою пальця. Щоб переконатися, що вкладиш не заклинений в корпусі, рукою або монтажної лопаткою натискають на корпус шарніра в напрямку пальця - при цьому палець повинен піти всередину корпусу на 0,5-1,5 мм.

При заклинюванні шарніра або відчутному люфт в ньому замінюють рульову тягу (рульової наконечник).

Від вологи та бруду шарнір захищений гумовим чохлом, напресованим на корпус. При пошкодженні чохла негайно замініть його, видаливши з поверхні шарніра старе мастило і додавши нову (ШРБ-4).

Кронштейн маятникового важеля прикріплений до правого лонжерона двома болтами з самоконтряшиїся гайками.

Корпус кронштейна - литий, з алюмінієвого сплаву. У ньому встановлено дві пластмасові втулки, в яких обертається вісь маятникового важеля.

Зверху і знизу на вісь надіті шайби, які підтискають втулки до корпусу кронштейна. Нижня шайба впирається в маятниковий важіль, закріплений на осі самоконтрящейся гайкою, верхня - в гайку зі шплинтом. Цю гайку затягують на знятому кронштейні так, щоб маятниковий важіль уже не провертався під власною вагою, а лише під навантаженням 1-2 кгс.

На робочі поверхні втулок і в простір між віссю і корпусом закладають мастило Літол-24. Для захисту від бруду служать два гумових ущільнювачів кільця, встановлених між шайбами і корпусом важеля.

При зносі втулок їх замінюють, при зносі корпусу або осі замінюють кронштейн.

Рульовий механізм прикріплений трьома болтами з самоконтряшиїся гайками до лівого лонжерона. Його корпус - литий, з алюмінієвого сплаву.

У його нижній (подовженої) частини запресовані дві бронзові втулки, в яких обертається вал рульової сошки.

На нижньому шлицевом кінці вала гайкою закріплена кермова сошка (вона встановлюється на вал тільки в певному положенні).

На верхній частині валу виконаний приплив з вирізом; в ньому розташований двухгребневой ролик, що обертається в кулькових або голчастих підшипниках.

В Т-подібний паз на верхньому торці вала входить головка гвинта, яким регулюється зазор між роликом і черв'яком (див. Нижче).

Осьової люфт головки в пазу не повинен перевищувати 0,05 мм; це досягається підбором товщини надівається на гвинт регулювальної пластини.

Гвинт переміщається по різьбі в кришці рульового механізму і стопориться гайкою і фігурної шайбою.

Черв'як рульового механізму обертається в двох кулькових радіально-наполегливих підшипниках, зазор в яких регулюється підбором прокладок між корпусом і нижньої кришкою (при цьому з механізму виливається масло, після закінчення регулювання його рівень необхідно відновити).

При правильно відрегульована зазорі момент провертання вала черв'яка (зі знятим валом сошки) повинен бути в межах 20-49 н.см. Якщо він менше, зменшують товщину пакета прокладок, якщо більше - збільшують.

Після установки вала сошки регулюють зазор в зачепленні ролика з черв'яком: момент опору проворачиванию вала черв'яка при повороті на 30 ° вправо-вліво від середнього положення повинен бути 88-118 Н.см, а при великих кутах - не більше 69 н.см.

На практиці найпростіший контроль полягає в наступному: на знятому рульовому механізмі вал черв'яка повинен провертатися від руки з помітним зростанням зусилля поблизу середнього положення, осьового люфту вала бути не повинно.

Для заливки масла в картер рульового механізму у верхній кришці передбачено отвір, що закривається різьбовою пробкою.

Трансмісійне масло заливають до кромки цього отвору (0,215 л), по ньому ж контролюють рівень.

Витік масла можлива з-під нижньої кришки підшипника вала черв'яка (через її деформації) або через сальникові ущільнення валів сошки і черв'яка.

Ремонт редуктора в домашніх умовах (за винятком регулювання зазорів і заміни сальників) не рекомендується. Рульовий вал - дволанковий, складається з верхнього і проміжного валів.

Верхній вал обертається в двох підшипниках з гумовими втулками, завальцованних в трубі кронштейна вала.

У нижній частині до валу приварене кільце з пазом, в який входить запірний ригель проти викрадення. На верхньому шлицевом кінці вала закріплено рульове колесо, гайка його кріплення закерніть.

Проміжний вал має на кінцях карданні шарніри з розрізними шліцьовими наконечниками, стягують болтами; нижній з'єднаний з валом черв'яка, верхній - з верхнім рульовим валом.

Травмобезопасность рульового управління забезпечується складанням рульового вала за рахунок карданних шарнірів і особливого кріплення кронштейна рульового вала. Останній прикріплений до кронштейна кузова в чотирьох точках: зверху - на приварних болтах з гайками та шайбами, знизу - спеціальними відривними болтами з фіксують пластинами.

При зіткненні краю фіксують пластин деформуються і проскакують через прямокутні отвори кронштейна рульового вала.

При цьому за рахунок складання рульового вала рульове колесо переміщується не назад, а вгору і вперед, зменшуючи ймовірність травм грудної клітки водія.

Роботу проводимо на оглядовій канаві або підйомнику.

Виймаємо болт кріплення вилки нижнього карданного шарніра проміжного вала рульового управління до валу черв'яка рульового механізму (див. Зняття рульової колонки).

Вивішуємо і знімаємо ліве колесо.

Випрессовиваемие з отворів сошки кульові пальці тяг: середньої і бічний.

Відводимо тяги вниз.

Головкою «на 17» відвертаємо гайку болта кріплення картера рульового механізму до лівого лонжерона

... утримуючи болт від провертання ключем тієї ж розмірності

Виймаємо болт.

Аналогічно відвертаємо і виймаємо два інших болта кріплення картера рульового механізму.

Знімаємо рульовий механізм

В отвір в щитку передка, через яке проходить вал черв'яка, вставлена гумова ущільнювальна втулка

Зазор в підшипниках черв'яка визначається по зміні відстані між торцем картера рульового механізму ...

... і міткою на валу черв'яка при поверненні вала в різні боки.

Для регулювання зазору в підшипниках черв'яка затискаємо картер в лещата і ключем «на 13» відвертаємо чотири болти кріплення нижньої кришки

Знімаємо кришку ...

... і регулювальні прокладки

Зазор в підшипниках черв'яка зменшуємо видаленням прокладки або заміною на більш тонку

Встановлюємо рульовий механізм в зворотній послідовності, не затягуючи повністю гайки болтів кріплення картера.

Закріплюємо кермові тяги і проміжний вал рульового управління.

Помічник повертає рульове колесо два-три рази вправо і вліво до упору.

При цьому перевіряємо установку вузлів рульового управління на штатних місцях.

Затягуємо гайки болтів кріплення картера остаточно.