Pojawienie się silników bezszczotkowych wynika z potrzeby stworzenia maszyny elektrycznej o wielu zaletach. Silnik bezszczotkowy to urządzenie bez kolektora, którego funkcję przejmuje elektronika.

BKEPT - bezszczotkowe silniki prądu stałego, mogą być zasilane np. 12, 30 woltami.

- Wybór odpowiedniego silnika

- Zasada działania

- Urządzenie BLDC

- Czujniki i ich brak

- Brak czujnika

- Koncepcja częstotliwości PWM

- Układ Arduino

- Mocowanie silnika

Wybór odpowiedniego silnika

Aby wybrać jednostkę, należy porównać zasadę działania i cechy silników szczotkowych i bezszczotkowych.

Od lewej do prawej: silnik szczotkowy i silnik bezszczotkowy FC 28-12

Kolektory kosztują mniej, ale rozwijają niską prędkość obrotową. Działają na prąd stały, mają niewielką wagę i rozmiar, są dostępne do naprawy w celu wymiany części. Manifestacja negatywnej jakości ujawnia się, gdy otrzymuje się ogromną liczbę obrotów. Szczotki stykają się z kolektorem, powodując tarcie, które może uszkodzić mechanizm. Wydajność jednostki jest zmniejszona.

Szczotki nie tylko wymagają naprawy ze względu na szybkie zużycie, ale mogą również doprowadzić do przegrzania mechanizmu.

Główną zaletą bezszczotkowego silnika prądu stałego jest brak momentu obrotowego i styków przełączających. Oznacza to, że nie ma źródeł strat, jak w silnikach z magnesami trwałymi. Ich funkcje spełniają tranzystory MOS. Wcześniej ich koszt był wysoki, więc nie były dostępne. Dziś cena stała się akceptowalna, a wydajność znacznie się poprawiła. W przypadku braku grzejnika w systemie moc jest ograniczona od 2,5 do 4 watów, a prąd roboczy wynosi od 10 do 30 amperów. Sprawność silników bezszczotkowych jest bardzo wysoka.

Drugą zaletą są ustawienia mechaniki. Oś zamontowana na szerokich łożyskach. W konstrukcji nie ma elementów łamliwych i usuwalnych.

Jedyną wadą jest kosztowna elektroniczna jednostka sterująca.

Rozważ przykład mechaniki obrabiarki CNC z wrzecionem.

Wymiana silnika kolektora na silnik bezszczotkowy ochroni wrzeciono CNC przed uszkodzeniem. Pod wrzecionem znajduje się viduval, który ma prawe i lewe obroty momentu obrotowego. Wrzeciono CNC ma dużą moc. Prędkość momentu obrotowego jest kontrolowana przez regulator poprzez test serwa, a obroty są kontrolowane przez sterownik automatyczny. Koszt CNC z wrzecionem to około 4 tysięcy rubli.

Zasada działania

Główną cechą mechanizmu jest brak kolektora. A magnesy trwałe są zainstalowane na wrzecionie, są wirnikiem. Wokół niego znajdują się uzwojenia drutu, które mają różne pola magnetyczne. Różnica między 12-woltowymi silnikami bezszczotkowymi polega na umieszczonym na nim czujniku sterowania wirnikiem. Sygnały są wysyłane do jednostki regulatora prędkości.

Urządzenie BLDC

Rozmieszczenie magnesów wewnątrz stojana jest zwykle stosowane w silnikach dwufazowych o małej liczbie biegunów. Zasada momentu obrotowego wokół stojana jest stosowana, gdy konieczne jest uzyskanie silnika dwufazowego o niskich obrotach.

Na wirniku są cztery bieguny. Magnesy prostokątne są instalowane z naprzemiennymi biegunami. Jednak liczba biegunów nie zawsze jest równa liczbie magnesów, która może wynosić 12, 14. Ale liczba biegunów musi być parzysta.Kilka magnesów może tworzyć jeden biegun.

Na wirniku są cztery bieguny. Magnesy prostokątne są instalowane z naprzemiennymi biegunami. Jednak liczba biegunów nie zawsze jest równa liczbie magnesów, która może wynosić 12, 14. Ale liczba biegunów musi być parzysta.Kilka magnesów może tworzyć jeden biegun.

Zdjęcie przedstawia 8 magnesów tworzących 4 bieguny. Moment siły zależy od mocy magnesów.

Czujniki i ich brak

Sterowniki skoku dzielą się na dwie grupy: z czujnikiem położenia wirnika i bez niego.

Siły prądu są przykładane do uzwojeń silnika w specjalnej pozycji wirnika, która jest wykrywana przez układ elektroniczny za pomocą czujnika położenia. Występują w różnych typach. Popularnym kontrolerem podróży jest dyskretny czujnik z efektem Halla. Silnik 3-fazowy, 30-woltowy, będzie korzystał z 3 czujników. Elektronika stale posiada dane o położeniu wirnika i na czas kieruje napięcie na wymagane uzwojenia.

Powszechne urządzenie, które zmienia swoje wnioski podczas przełączania uzwojeń.

Powszechne urządzenie, które zmienia swoje wnioski podczas przełączania uzwojeń.

Urządzenie z otwartą pętlą mierzy prąd, prędkość. Kanały PWM są podłączone do dolnej części systemu sterowania.

Do czujnika Halla podłączone są trzy wejścia. W przypadku zmiany czujnika Halla rozpoczyna się proces recyklingu przerwań. Aby zapewnić szybką reakcję obsługi przerwań, czujnik Halla jest podłączony do dolnych pinów portu.

Korzystanie z czujnika położenia z mikrokontrolerem

Aby zaoszczędzić na rachunkach za prąd, nasi czytelnicy polecają „Electricity Saving Box”. Miesięczne płatności będą o 30-50% niższe niż przed rozpoczęciem korzystania z ekonomii. Usuwa z sieci składnik reaktywny, dzięki czemu zmniejsza się obciążenie, a co za tym idzie pobór prądu. Urządzenia elektryczne zużywają mniej energii elektrycznej, a koszty jej płacenia są zmniejszone.

Kontroler stopnia mocy jest sercem rdzenia AVR, który zapewnia inteligentne sterowanie bezszczotkowym silnikiem prądu stałego. AVR to chip do wykonywania określonych zadań.

Zasada działania regulatora może być z czujnikiem lub bez. Program płyt AVR realizuje:

- jak najszybsze uruchomienie silnika bez korzystania z dodatkowych urządzeń zewnętrznych;

- regulacja prędkości jednym zewnętrznym potencjometrem.

Oddzielny typ automatycznego sterowania SMA, stosowany w pralkach.

Brak czujnika

Aby określić położenie wirnika, konieczne jest zmierzenie napięcia na nieużywanym uzwojeniu. Ta metoda ma zastosowanie, gdy silnik się obraca, w przeciwnym razie nie zadziała.

Aby określić położenie wirnika, konieczne jest zmierzenie napięcia na nieużywanym uzwojeniu. Ta metoda ma zastosowanie, gdy silnik się obraca, w przeciwnym razie nie zadziała.

Bezczujnikowe ESC są łatwiejsze w produkcji, co tłumaczy ich szerokie zastosowanie.

Kontrolery mają następujące właściwości:

- maksymalna stała wartość prądu;

- wartość maksymalnego napięcia roboczego;

- liczba maksymalnych obrotów;

- rezystancja wyłączników mocy;

- częstotliwość impulsów.

Podczas podłączania kontrolera ważne jest, aby przewody były jak najkrótsze. Ze względu na występowanie prądów rozruchowych na początku. Jeśli przewód jest długi, mogą wystąpić błędy w określeniu położenia wirnika. Dlatego też sterowniki sprzedawane są z przewodem 12-16 cm.

Kontrolery mają wiele ustawień oprogramowania:

- kontrola wyłączenia silnika;

- płynne lub twarde wyłączenie;

- hamowanie i płynne wyłączanie;

- wyprzedza moc i wydajność;

- miękki, twardy, szybki start;

- obecne ograniczenie;

- tryb gazowy;

- zmiana kierunku.

Kontroler LB11880 pokazany na rysunku zawiera potężny bezszczotkowy sterownik silnika, co oznacza, że można uruchomić silnik bezpośrednio do mikroukładu bez dodatkowych sterowników.

Koncepcja częstotliwości PWM

Po włączeniu kluczyków do silnika zostaje przyłożone pełne obciążenie. Urządzenie osiąga maksymalną prędkość. Aby sterować silnikiem, musisz zapewnić regulator mocy. To właśnie robi modulacja szerokości impulsu (PWM).

Ustala się wymaganą częstotliwość otwierania i zamykania kluczy. Napięcie zmienia się od zera do pracy. Aby kontrolować obroty, konieczne jest nałożenie sygnału PWM na sygnały klucza.

Sygnał PWM może być generowany przez urządzenie na kilku pinach. Lub utwórz PWM dla osobnego klucza z programem. Obwód staje się prostszy. Sygnał PWM ma 4-80 kHz.

Zwiększenie częstotliwości prowadzi do większej liczby procesów przejściowych, co prowadzi do powstania ciepła. Wysokość częstotliwości PWM zwiększa liczbę transjentów, co prowadzi do strat na kluczach. Niska częstotliwość nie zapewnia pożądanej płynności sterowania.

Aby zmniejszyć straty na klawiszach podczas procesów przejściowych, sygnały PWM są podawane oddzielnie do górnego lub dolnego klawisza. Straty bezpośrednie są obliczane według wzoru P = R * I2, gdzie P to strata mocy, R to kluczowa rezystancja, I to siła prądu.

Mniejszy opór minimalizuje straty i zwiększa wydajność.

Układ Arduino

Często platforma obliczeniowa arduino służy do sterowania silnikami bezszczotkowymi. Opiera się na płycie i środowisku programistycznym w języku Wiring.

Płytka arduino zawiera mikrokontroler Atmel AVR oraz elementarne wiązanie do programowania i interakcji z obwodami. Płytka posiada regulator napięcia. Płytka Serial Arduino to prosty układ odwracający do konwersji sygnałów z jednego poziomu na drugi. Programy są instalowane przez USB. Niektóre modele, takie jak Arduino Mini, wymagają dodatkowej płytki programującej.

Język programowania Arduino wykorzystuje standardowe przetwarzanie. Niektóre modele arduino pozwalają na kontrolowanie wielu serwerów jednocześnie. Programy są przetwarzane przez procesor i kompilowane przez AVR.

Problemy ze sterownikiem mogą być spowodowane spadkami napięcia i przeciążeniem.

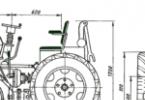

Mocowanie silnika

Mocowanie silnika - mechanizm mocowania silnika. Znajduje zastosowanie w instalacjach silnikowych. Rama silnika to połączony pręt i elementy ramy. Ramy silników są płaskie, przestrzenne pod względem elementów. Mocowanie silnika dla jednego silnika 30 V lub wielu urządzeń. Obwód zasilający mocowania silnika składa się z zestawu prętów. Mocowanie silnika jest montowane w połączeniu elementów kratownicy i ramy.

Bezszczotkowy silnik prądu stałego to niezastąpiona jednostka stosowana zarówno w życiu codziennym, jak i w przemyśle. Na przykład obrabiarki CNC, sprzęt medyczny, mechanizmy samochodowe.

Silniki BLDC wyróżniają się niezawodnością, wysoką precyzją działania, automatycznym inteligentnym sterowaniem i regulacją.

Jak tylko zacząłem zajmować się modelowaniem samolotów, od razu zacząłem się zastanawiać, dlaczego silnik ma trzy przewody, dlaczego jest taki mały a przy tym tak mocny i po co mu regulator prędkości... Czas minął i wszystko sobie wymyśliłem na zewnątrz. A potem postawił sobie za zadanie wykonanie bezszczotkowego silnika własnymi rękami.

Zasada działania silnika elektrycznego:

Działanie każdej maszyny elektrycznej opiera się na zjawisku indukcji elektromagnetycznej. Dlatego jeśli ramka z prądem zostanie umieszczona w polu magnetycznym, to będzie na nią wpływać amper siła, co wytworzy moment obrotowy. Rama zacznie się obracać i zatrzyma się w miejscu braku momentu wytworzonego przez siłę Ampera.

Urządzenie z silnikiem elektrycznym:

Każdy silnik elektryczny składa się z części stałej - Stojan i ruchoma część - Wirnik... Aby rotacja się rozpoczęła, musisz po kolei zmienić kierunek prądu. Ta funkcja jest wykonywana przez Kolektor(szczotki).

Silnik bezszczotkowy to silnik PRĄD STAŁY bez kolektora, w którym funkcje kolektora pełni elektronika. (Jeżeli silnik ma trzy przewody, to nie znaczy, że pracuje na trójfazowym prądzie przemiennym! A działa na „porcjach” krótkich impulsów DC, a nie chcę cię porażać, ale te same silniki, które są stosowane w chłodnicach są również bezszczotkowe, chociaż są i mają tylko dwa przewody zasilające DC)

Bezszczotkowe urządzenie silnikowe:

Inrunner(wymawiane „inrunner”). Silnik posiada uzwojenia umieszczone na wewnętrznej powierzchni obudowy oraz obracający się wewnątrz wirnik magnetyczny.

Wyprzedzający(wymawiane „wyprzedzający”). Silnik posiada uzwojenia stacjonarne (wewnątrz), wokół których obraca się korpus z magnesami trwałymi umieszczonymi na jego wewnętrznej ściance.

Zasada działania:

Aby silnik bezszczotkowy zaczął się obracać, napięcie musi być synchronicznie przyłożone do uzwojeń silnika. Synchronizacja może być zorganizowana za pomocą czujników zewnętrznych (czujników optycznych lub Halla) oraz na podstawie tylnego pola elektromagnetycznego (bezczujnikowego), które występuje w silniku podczas jego obrotu.

Sterowanie bezczujnikowe:

Istnieją silniki bezszczotkowe bez czujników położenia. W takich silnikach położenie wirnika jest określane przez pomiar siły elektromotorycznej w fazie swobodnej. Pamiętamy, że w każdej chwili „+” jest podłączony do jednej z faz (A) do drugiej (B) „-” zasilania, jedna z faz pozostaje wolna. Obracając się, silnik indukuje pole elektromagnetyczne (tj. w wyniku działania prawa indukcji elektromagnetycznej w cewce powstaje prąd indukcyjny) w swobodnym uzwojeniu. W miarę postępu obrotów zmienia się napięcie na wolnej fazie (C). Mierząc napięcie na wolnej fazie można wyznaczyć moment przełączenia na kolejną pozycję wirnika.

Aby zmierzyć to napięcie metodą „wirtualnego punktu”. Najważniejsze jest to, że znając rezystancję wszystkich uzwojeń i napięcie początkowe, możesz praktycznie „przesunąć drut” do złącza wszystkich uzwojeń:

Bezszczotkowy regulator prędkości silnika:

Bezszczotkowy silnik bez elektroniki to tylko kawałek sprzętu. w przypadku braku regulatora nie możemy po prostu podłączyć do niego napięcia, aby po prostu zaczął się normalny obrót. Tempomat to dość złożony system elementów radiowych, ponieważ ona musi:

1) Określ początkową pozycję wirnika, aby uruchomić silnik elektryczny

2) Napęd silnika elektrycznego przy niskich prędkościach

3) Przyspiesz silnik elektryczny do znamionowej (ustawionej) prędkości obrotowej

4) Utrzymuj maksymalny moment obrotowy

Schemat ideowy regulatora prędkości (zaworu):

Silniki bezszczotkowe zostały wynalezione u zarania pojawienia się elektryczności, ale nikt nie był w stanie stworzyć dla nich systemu sterowania. I dopiero wraz z rozwojem elektroniki: wraz z pojawieniem się potężnych tranzystorów półprzewodnikowych i mikrokontrolerów w życiu codziennym zaczęto stosować silniki bezszczotkowe (pierwsze zastosowanie przemysłowe w latach 60.).

Zalety i wady silników bezszczotkowych:

Zalety:

-Częstotliwość rotacji zmienia się w szerokim zakresie

-Możliwość stosowania w środowisku wybuchowym i agresywnym

-Duży moment przeciążeniowy

-Wysoka wydajność energetyczna (sprawność powyżej 90%)

-Długa żywotność, wysoka niezawodność i zwiększona żywotność ze względu na brak przesuwnych styków elektrycznych

Wady:

- Stosunkowo zaawansowany system zarządzania silnikiem

-Wysoki koszt silnika ze względu na zastosowanie drogich materiałów w konstrukcji wirnika (magnesy, łożyska, wały)

Zajmując się teorią przejdźmy do praktyki: zaprojektujemy i wykonamy silnik do modelu akrobacyjnego MX-2.

Lista materiałów i wyposażenia:

1) Drut (pobrany ze starych transformatorów)

2) Magnesy (zakupione online)

3) Stojan (skrzydło)

4) Wał

5) Łożyska

6) Duraluminium

7) Termokurczliwe

8) Dostęp do nieograniczonej ilości śmieci technicznych

9) Dostęp do narzędzi

10) Proste ramiona :)

Postęp:

1) Od samego początku decydujemy:

Dlaczego robimy silnik?

Do czego powinien być przeznaczony?

Gdzie jesteśmy ograniczeni?

W moim przypadku: robię silnik do samolotu, więc niech będzie z obrotem zewnętrznym; powinien być tak zaprojektowany, aby wypuszczać 1400 gram ciągu z baterią z trzema puszkami; Mam ograniczoną wagę i rozmiar. Jednak od czego zaczynasz? Odpowiedź na to pytanie jest prosta: od najtrudniejszej części, czyli z częścią, którą łatwiej znaleźć i dopasować do siebie. Właśnie to zrobiłem. Po wielu nieudanych próbach wykonania stojana z miękkiej blachy stalowej stało się dla mnie jasne, że lepiej taki znaleźć. Znalazłem go w starej głowicy wideo z magnetowidu.

2) Uzwojenie trójfazowego silnika bezszczotkowego wykonane jest z izolowanego drutu miedzianego, którego przekrój określa wartość prądu, a tym samym moc silnika. Niezapomniane, im grubszy drut, tym więcej obrotów, ale moment obrotowy słabszy. Wybór sekcji:

1A - 0,05mm; 15A - 0,33mm; 40A - 0,7mm

3A - 0,11mm; 20A - 0,4mm; 50A - 0,8mm

10A - 0,25mm; 30A - 0,55mm; 60A - 0,95mm

3) Zaczynamy nawijać drut na słupy. Im więcej zwojów (13) nawiniętych jest wokół zęba, tym większe pole magnetyczne. Im silniejsze pole, tym większy moment obrotowy i mniej obrotów. Aby uzyskać wysokie obroty, konieczne jest nawijanie mniejszej liczby obrotów. Ale wraz z tym spada również moment obrotowy. Aby skompensować moment obrotowy, do silnika przykładane jest zwykle wyższe napięcie.

4) Następnie wybieramy metodę połączenia uzwojenia: z gwiazdą lub trójkątem. Połączenie w gwiazdę daje większy moment obrotowy, ale mniej obrotów niż połączenie w trójkąt 1,73 razy. (później wybrano połączenie delta)

5) Wybór magnesów. Liczba biegunów na wirniku musi być parzysta (14). Kształt użytych magnesów jest zwykle prostokątny. Wielkość magnesów zależy od geometrii silnika i charakterystyki silnika. Im silniejsze są zastosowane magnesy, tym wyższy moment obrotowy generowany przez silnik na wale. Ponadto im więcej biegunów, tym większy moment obrotowy, ale mniej obrotów. Magnesy na wirniku są mocowane specjalnym klejem topliwym.

Przetestowałem ten silnik na stworzonej przeze mnie instalacji in vitro, która pozwala na pomiar ciągu, mocy i prędkości obrotowej silnika.

Aby zobaczyć różnice między połączeniami „gwiazda” i „trójkąt”, połączyłem uzwojenia na różne sposoby:

W efekcie otrzymaliśmy silnik odpowiadający charakterystyce samolotu, którego masa wynosi 1400 gramów.

Charakterystyka powstałego silnika:

Pobór energii: 34.1A

Prąd jałowy: 2.1A

Rezystancja uzwojeń: 0,02 Ohm

Liczba słupów: 14

Obrót: 8400 obr/min

Relacja wideo z testu silnika w samolocie ... miękkie lądowanie: D

Obliczanie sprawności silnika:

Bardzo dobry wskaźnik... Chociaż udało się osiągnąć jeszcze wyższy...

Wnioski:

1) Silniki bezszczotkowe mają wysoką sprawność i sprawność

2) Silniki bezszczotkowe są kompaktowe

3) Silniki bezszczotkowe mogą być używane w środowiskach zagrożonych wybuchem

4) Połączenie w gwiazdę daje większy moment obrotowy, ale 1,73 razy mniej obrotów niż połączenie w trójkąt.

Tak więc, aby wykonać własny silnik bezszczotkowy do akrobacyjnego modelu samolotu - wykonalne zadanie

Jeśli masz pytania lub czegoś nie rozumiesz, zadaj mi pytania w komentarzach do tego artykułu. Powodzenia wszystkim)

Silnik prądu stałego to silnik elektryczny zasilany prądem stałym. W razie potrzeby zaopatrz się w silnik o wysokim momencie obrotowym i stosunkowo niskich obrotach. Strukturalnie Inrunnery są prostsze ze względu na fakt, że stacjonarny stojan może służyć jako obudowa. Można do niego zamontować łączniki. W przypadku Outrunnerów obraca się cała zewnętrzna część. Silnik jest przymocowany do stałej osi lub części stojana. W przypadku koła silnikowego mocowanie odbywa się dla stałej osi stojana, druty są prowadzone do stojana przez wydrążoną oś mniejszą niż 0,5 mm.

Silnik prądu przemiennego nazywa się silnik elektryczny zasilany prądem przemiennym... Istnieją następujące typy silników prądu przemiennego:

Istnieje również UKD (uniwersalny silnik kolektora) z funkcją trybu pracy zarówno na prąd przemienny, jak i stały.

Innym typem silnika jest silnik krokowy ze skończoną liczbą pozycji wirnika... Pewna wskazana pozycja wirnika jest ustalana poprzez doprowadzenie zasilania do niezbędnych odpowiednich uzwojeń. Podczas usuwania napięcia zasilania z jednego uzwojenia i przenoszenia go na inne następuje proces przejścia do innej pozycji.

Silnik prądu przemiennego, gdy jest zasilany przez sieć handlową, zwykle nie pozwala na osiągnięcie: częstotliwość obrotów ponad trzy tysiące obrotów na minutę... Z tego powodu w przypadku konieczności uzyskania wyższych częstotliwości stosowany jest silnik kolektorowy, którego dodatkowymi zaletami są lekkość i zwartość przy zachowaniu wymaganej mocy.

Czasami stosuje się również specjalny mechanizm zębaty zwany multiplikatorem, który zmienia parametry kinematyczne urządzenia na wymagane wskaźniki techniczne. Zespoły kolektorów zajmują czasami nawet połowę powierzchni całego silnika, dlatego silniki prądu przemiennego są zmniejszane i lżejsze dzięki zastosowaniu przemiennika częstotliwości, a czasami dzięki obecności sieci o podwyższonej częstotliwości do 400 Hz .

Czasami stosuje się również specjalny mechanizm zębaty zwany multiplikatorem, który zmienia parametry kinematyczne urządzenia na wymagane wskaźniki techniczne. Zespoły kolektorów zajmują czasami nawet połowę powierzchni całego silnika, dlatego silniki prądu przemiennego są zmniejszane i lżejsze dzięki zastosowaniu przemiennika częstotliwości, a czasami dzięki obecności sieci o podwyższonej częstotliwości do 400 Hz .

Zasoby dowolnego asynchronicznego silnika prądu przemiennego są zauważalnie wyższe niż w przypadku kolektora. To jest określone stan izolacji uzwojeń i łożysk... Silnik synchroniczny, przy zastosowaniu falownika i czujnika położenia wirnika, jest uważany za elektroniczny odpowiednik klasycznego silnika kolektorowego, który wspomaga pracę za pomocą prądu stałego.

Bezszczotkowy silnik prądu stałego. Informacje ogólne i projekt urządzenia

Bezszczotkowy silnik prądu stałego jest również nazywany trójfazowym silnikiem bezszczotkowym. Jest to urządzenie synchroniczne, którego zasada działania opiera się na samosynchronizującej regulacji częstotliwości, dzięki czemu sterowany jest wektor (począwszy od położenia wirnika) pola magnetycznego stojana.

Bezszczotkowy silnik prądu stałego jest również nazywany trójfazowym silnikiem bezszczotkowym. Jest to urządzenie synchroniczne, którego zasada działania opiera się na samosynchronizującej regulacji częstotliwości, dzięki czemu sterowany jest wektor (począwszy od położenia wirnika) pola magnetycznego stojana.

Sterowniki silników tego typu często zasilane są napięciem stałym, stąd ich nazwa. W anglojęzycznej literaturze technicznej silnik bezszczotkowy nazywa się PMSM lub BLDC.

Silnik bezszczotkowy został stworzony przede wszystkim w celu optymalizacji l dowolny silnik prądu stałego; ogólnie. Siłownikowi takiego urządzenia postawiono bardzo wysokie wymagania (zwłaszcza na szybki mikronapęd z precyzyjnym pozycjonowaniem).

Być może doprowadziło to do zastosowania takich specyficznych urządzeń prądu stałego, bezszczotkowych silników trójfazowych, zwanych również BDPT. Dzięki swojej konstrukcji są one prawie identyczne z silnikami synchronicznymi prądu przemiennego, w których obrót wirnika magnetycznego odbywa się w konwencjonalnym laminowanym stojanie w obecności uzwojeń trójfazowych, a liczba obrotów zależy od napięcia i obciążenia stojana. W oparciu o określone współrzędne wirnika przełączane są różne uzwojenia stojana.

Bezszczotkowe silniki prądu stałego mogą istnieć bez żadnych oddzielnych czujników, jednak czasami są one obecne na wirniku, na przykład czujnik Halla. Jeśli urządzenie działa bez dodatkowego czujnika, to uzwojenia stojana pełnią rolę elementu mocującego,... Wtedy prąd powstaje w wyniku obrotu magnesu, gdy wirnik indukuje siłę elektromotoryczną w uzwojeniu stojana.

Bezszczotkowe silniki prądu stałego mogą istnieć bez żadnych oddzielnych czujników, jednak czasami są one obecne na wirniku, na przykład czujnik Halla. Jeśli urządzenie działa bez dodatkowego czujnika, to uzwojenia stojana pełnią rolę elementu mocującego,... Wtedy prąd powstaje w wyniku obrotu magnesu, gdy wirnik indukuje siłę elektromotoryczną w uzwojeniu stojana.

Jeśli jedno z uzwojeń jest wyłączone, to zaindukowany sygnał będzie mierzony i dalej przetwarzany, jednak ta zasada działania jest niemożliwa bez profesora przetwarzania sygnałów. Ale do cofania lub hamowania takiego silnika elektrycznego obwód mostkowy nie jest potrzebny - wystarczy dostarczyć impulsy sterujące w odwrotnej kolejności do uzwojeń stojana.

W VD (silnik zaworowy) cewka indukcyjna w postaci magnesu stałego znajduje się na wirniku, a uzwojenie twornika znajduje się na stojanie. Na podstawie położenia wirnika, powstaje napięcie zasilania wszystkich uzwojeń silnik elektryczny. Kiedy kolektor jest używany w takich konstrukcjach, przełącznik półprzewodnikowy będzie pełnił swoją funkcję w silniku zaworu.

Główna różnica między silnikami synchronicznymi i zaworowymi polega na samosynchronizacji tych ostatnich za pomocą DPR, który określa proporcjonalną częstotliwość obrotu wirnika i pola.

Najczęściej bezszczotkowy silnik prądu stałego jest używany w następujących obszarach:

Stojan

To urządzenie ma klasyczny wygląd i przypomina to samo urządzenie maszyny asynchronicznej. Kompozycja zawiera rdzeń miedziany(układany na obwodzie w rowkach), który określa liczbę faz i korpus. Zwykle fazy sinus i cosinus wystarczają do rotacji i samoczynnego rozruchu, jednak często tworzony jest silnik bezszczotkowy z trójfazowym, a nawet czterofazowym.

Silniki elektryczne o odwrotnej sile elektromotorycznej, w zależności od rodzaju nawijania zwojów na uzwojeniu stojana, dzielą się na dwa typy:

- sinusoidalny kształt;

- trapezowy.

W odpowiednich typach silników prąd fazowy również zmienia się w zależności od sposobu zasilania sinusoidalnie lub trapezoidalnie.

Wirnik

Zwykle wirnik jest wykonany z magnesów trwałych z dwoma do ośmiu parami biegunów, które z kolei zmieniają się z północy na południe lub odwrotnie.

Zwykle wirnik jest wykonany z magnesów trwałych z dwoma do ośmiu parami biegunów, które z kolei zmieniają się z północy na południe lub odwrotnie.

Magnesy ferrytowe są uważane za najczęstsze i najtańsze do wykonania wirnika, ale ich wadą jest: niski poziom indukcji magnetycznej dlatego urządzenia stworzone ze stopów różnych pierwiastków ziem rzadkich zastępują obecnie taki materiał, ponieważ mogą zapewnić wysoki poziom indukcji magnetycznej, co z kolei umożliwia zmniejszenie rozmiaru wirnika.

DPR

Czujnik położenia wirnika zapewnia informację zwrotną. Zgodnie z zasadą działania urządzenie dzieli się na następujące podgatunki:

- indukcyjny;

- fotoelektryczny;

- Czujnik Halla.

Ten ostatni typ zyskał największą popularność ze względu na jego prawie absolutna bezwładność właściwości oraz możliwość pozbycia się opóźnień w kanałach sprzężenia zwrotnego w oparciu o położenie wirnika.

Układ sterowania

Układ sterowania składa się z wyłączników mocy, czasem także tyrystorów lub tranzystorów mocy, w tym izolowanej bramki, prowadzącej do odbioru falownika prądu lub falownika napięcia. Najczęstszym procesem zarządzania tymi kluczami jest: za pomocą mikrokontrolera, który wymaga ogromnej ilości operacji obliczeniowych do sterowania silnikiem.

Zasada działania

Działanie silnika polega na tym, że sterownik komutuje pewną liczbę uzwojeń stojana w taki sposób, aby wektory pól magnetycznych wirnika i stojana były ortogonalne. Z PWM (modulacja szerokości impulsu) sterownik kontroluje prąd płynący przez silnik i reguluje moment, który wpływa na wirnik. Kierunek tego efektywnego momentu jest określony przez podniesienie kąta między wektorami. W obliczeniach wykorzystywane są stopnie elektryczne.

Komutację należy wykonać w taki sposób, aby Ф0 (strumień wzbudzenia wirnika) był utrzymywany na stałym poziomie względem strumienia twornika. Przy interakcji takiego wzbudzenia i strumienia twornika powstaje moment obrotowy M, który ma tendencję do obracania wirnika i, równolegle, zapewnia koincydencję wzbudzenia i strumienia twornika. Jednak podczas obrotu wirnika pod wpływem czujnika położenia wirnika przełączane są różne uzwojenia, w wyniku czego przepływ twornika skręca w kierunku następnego kroku.

Komutację należy wykonać w taki sposób, aby Ф0 (strumień wzbudzenia wirnika) był utrzymywany na stałym poziomie względem strumienia twornika. Przy interakcji takiego wzbudzenia i strumienia twornika powstaje moment obrotowy M, który ma tendencję do obracania wirnika i, równolegle, zapewnia koincydencję wzbudzenia i strumienia twornika. Jednak podczas obrotu wirnika pod wpływem czujnika położenia wirnika przełączane są różne uzwojenia, w wyniku czego przepływ twornika skręca w kierunku następnego kroku.

W takiej sytuacji wektor wynikowy przesuwa się i staje nieruchomy w stosunku do strumienia wirnika, który z kolei wytwarza niezbędny moment obrotowy na wale silnika.

Zarządzanie silnikiem

Bezszczotkowy sterownik silnika prądu stałego reguluje moment obrotowy działający na wirnik poprzez zmianę wielkości modulacji szerokości impulsu. Komutacja jest monitorowana i realizowane za pomocą elektroniki, w przeciwieństwie do konwencjonalnego szczotkowanego silnika prądu stałego. Powszechne są również systemy sterowania, które implementują modulację szerokości impulsu i algorytmy sterowania szerokością impulsu dla przepływu pracy.

Silniki ze sterowaniem wektorowym zapewniają najszerszy zakres znany z własnej regulacji prędkości. Regulacja tej prędkości, jak również utrzymywanie połączenia strumienia na wymaganym poziomie, jest zasługą przetwornicy częstotliwości.

Silniki ze sterowaniem wektorowym zapewniają najszerszy zakres znany z własnej regulacji prędkości. Regulacja tej prędkości, jak również utrzymywanie połączenia strumienia na wymaganym poziomie, jest zasługą przetwornicy częstotliwości.

Cechą regulacji napędu elektrycznego w oparciu o sterowanie wektorowe jest obecność kontrolowanych współrzędnych. Są w systemie stacjonarnym i przekonwertowany na obrotowy, przydzielając stałą wartość proporcjonalną do kontrolowanych parametrów wektora, dzięki czemu powstaje akcja sterująca, a następnie przejście odwrotne.

Pomimo wszystkich zalet takiego systemu, towarzyszy mu wada w postaci złożoności sterowania urządzeniem do regulacji prędkości w szerokim zakresie.

Zalety i wady

Obecnie w wielu branżach ten typ silnika jest bardzo poszukiwany, ponieważ bezszczotkowy silnik prądu stałego łączy w sobie prawie wszystkie najlepsze cechy silników bezstykowych i innych typów.

Niezaprzeczalnymi zaletami silnika bezszczotkowego są:

Pomimo znaczących pozytywnych aspektów, w bezszczotkowy silnik prądu stałego jest też kilka wad:

Biorąc pod uwagę powyższe i niedorozwój nowoczesnej elektroniki w regionie, wielu nadal uważa za celowe stosowanie konwencjonalnego silnika asynchronicznego z przetwornicą częstotliwości.

Trójfazowy bezszczotkowy silnik prądu stałego

Ten typ silnika ma doskonałe osiągi, zwłaszcza gdy jest sterowany przez czujniki położenia. Jeśli moment oporu zmienia się lub jest zupełnie nieznany, a także czy jest to konieczne do osiągnięcia wyższy moment rozruchowy stosowane jest sterowanie za pomocą czujnika. Jeżeli czujnik nie jest używany (z reguły w wentylatorach) sterowanie daje możliwość obejścia się bez komunikacji przewodowej.

Cechy sterowania bezszczotkowym silnikiem trójfazowym bez czujnika położenia:

Funkcje kontrolne bezszczotkowy silnik trójfazowy z czujnikiem położenia na przykładzie czujnika Halla:

Wniosek

Bezszczotkowy silnik prądu stałego ma wiele zalet i będzie godnym wyborem zarówno dla specjalisty, jak i zwykłego laika.

Ostatnio coraz większą popularnością cieszą się bezszczotkowe silniki prądu stałego. Są aktywnie wykorzystywane w produkcji przyrządów, przemysłowej medycynie i automatyce domowej, a także w sprzęcie kontrolno-pomiarowym. Silniki tego typu pracują bez szczotek, cała komutacja odbywa się za pomocą urządzeń elektronicznych.

Zalety silników bezszczotkowych

Silniki bezszczotkowe mają szereg zalet, które determinują ich zastosowanie. Mają najlepszą wydajność. Ich moment obrotowy jest znacznie wyższy w porównaniu z konwencjonalnymi silnikami. Konstrukcje bezszczotkowe charakteryzują się wyższą dynamiką i wydajnością.

Inne zalety to cicha praca, wydłużona żywotność i wyższe obroty. Stosunek wielkości silnika do momentu obrotowego jest wyższy niż w przypadku innych typów. Jest to szczególnie ważne w obszarach, w których rozmiar i waga są krytyczne.

Zasada działania silnika bezszczotkowego

Zasada działania opiera się na polach magnetycznych wytwarzanych przez stojan i wirnik, które obracają się z tą samą prędkością. Nie ma tak zwanej charakterystyki poślizgowej silników indukcyjnych. Konfiguracja silników bezszczotkowych jest jednofazowa, dwufazowa lub trójfazowa. Od tego zależy liczba uzwojeń w stojanie. Najbardziej rozpowszechnione we wszystkich obszarach są silniki trójfazowe.

Bezszczotkowe urządzenie silnikowe

Jako przykład rozważ najpopularniejszy trójfazowy silnik bezszczotkowy. Posiada stojan wykonany z laminowanej stali, w rowkach, w których znajduje się uzwojenie. Większość silników tego typu ma trzy uzwojenia połączone w gwiazdę.

Wirnik jest magnesem trwałym z 2 do 8 parami biegunów. Jednocześnie biegun południowy i północny przeplatają się ze sobą. Wirnik wykonany jest ze specjalnego materiału magnetycznego, który zapewnia wymaganą gęstość pola magnetycznego. Z reguły są to magnesy ferrytowe, z których wykonane są magnesy trwałe.

W przeciwieństwie do konwencjonalnych silników elektrycznych, bezszczotkowe silniki prądu stałego są komutowane elektronicznie. Wynika to z potrzeby stałego zasilania uzwojeń stojana. Jednocześnie musisz wiedzieć, w jakiej pozycji znajduje się wirnik. Ta pozycja jest wykrywana przez czujniki Halla, które wysyłają wysoki lub niski sygnał, w zależności od tego, który biegun znajduje się w pobliżu elementów o wysokiej czułości.

Generator prądu stałego bez szczotek

Sprzęt domowy i medyczny, modelowanie samolotów, napędy odcinające rurociągi gazowe i naftowe - to nie jest pełna lista obszarów zastosowania bezszczotkowych silników prądu stałego (DB). Przyjrzyjmy się budowie i działaniu tych siłowników elektromechanicznych, aby lepiej zrozumieć ich zalety i wady.

Informacje ogólne, urządzenie, zakres

Jednym z powodów rosnącego zainteresowania OBD jest zwiększone zapotrzebowanie na szybkie mikrosilniki z precyzyjnym pozycjonowaniem. Wewnętrzną strukturę takich napędów pokazano na rysunku 2.

Ryż. 2. Urządzenie silnika bezszczotkowegoJak widać konstrukcja to wirnik (twornik) i stojan, pierwszy posiada magnes trwały (lub kilka magnesów ułożonych w określonej kolejności), a drugi wyposażony jest w cewki (B) do wytwarzania pola magnetycznego.

Warto zauważyć, że te mechanizmy elektromagnetyczne mogą być zarówno z wewnętrzną zworą (ten typ konstrukcji można zobaczyć na rysunku 2), jak i zewnętrznym (patrz ryc. 3).

Ryż. 3. Projekt Outrunnera

Ryż. 3. Projekt Outrunnera W związku z tym każdy ze wzorów ma określone pole zastosowania. Urządzenia z wewnętrzną zworą mają dużą prędkość obrotową, dlatego znajdują zastosowanie w układach chłodzenia, jako elektrownie dronów itp. Zewnętrzne napędy wirników znajdują zastosowanie wszędzie tam, gdzie wymagane jest precyzyjne pozycjonowanie i odporność na moment obrotowy (robotyka, sprzęt medyczny, maszyny CNC itp.).

Zasada działania

W przeciwieństwie do innych napędów, na przykład maszyny asynchronicznej prądu przemiennego, do obsługi OBD wymagany jest specjalny sterownik, który włącza uzwojenia w taki sposób, aby wektory pól magnetycznych twornika i stojana były do siebie prostopadłe inny. Oznacza to, że w rzeczywistości urządzenie sterujące reguluje moment obrotowy działający na twornik OBD. Proces ten jest wyraźnie przedstawiony na rysunku 4.

Jak widać, dla każdego ruchu twornika konieczne jest wykonanie pewnej komutacji w uzwojeniu stojana silnika bezszczotkowego. Ta zasada działania nie pozwala na płynną kontrolę obrotów, ale umożliwia szybkie nabranie rozpędu.

Różnice między silnikami szczotkowymi i bezszczotkowymi

Napęd typu kolektorowego różni się od DB zarówno cechami konstrukcyjnymi (patrz rys. 5), jak i zasadą działania.

Ryż. 5.A - silnik szczotkowany, B - bezszczotkowy

Ryż. 5.A - silnik szczotkowany, B - bezszczotkowy Rozważ różnice projektowe. Rysunek 5 pokazuje, że wirnik (1 na rys. 5) silnika typu kolektorowego, w przeciwieństwie do bezszczotkowego, ma cewki z prostym obwodem uzwojenia, a na stojanie są zainstalowane magnesy trwałe (zwykle dwa) (2 cale). Rys. 5). Dodatkowo na wale zamontowany jest kolektor, do którego podłączone są szczotki dostarczające napięcie do uzwojeń twornika.

Porozmawiajmy krótko o zasadzie działania maszyn kolekcjonerskich. Po przyłożeniu napięcia do jednej z cewek jest ona wzbudzana i generowane jest pole magnetyczne. Współdziała z magnesami trwałymi, przez co zwora i umieszczony na niej kolektor obracają się. W rezultacie zasilanie jest dostarczane do drugiego uzwojenia i cykl się powtarza.

Częstotliwość obrotu twornika tego projektu zależy bezpośrednio od natężenia pola magnetycznego, które z kolei jest wprost proporcjonalne do napięcia. To znaczy, aby zwiększyć lub zmniejszyć prędkość, wystarczy zwiększyć lub zmniejszyć poziom odżywiania. A do odwrócenia konieczne jest przełączenie polaryzacji. Ta metoda sterowania nie wymaga specjalnego sterownika, ponieważ regulator skoku może być wykonany w oparciu o rezystor zmienny, a konwencjonalny przełącznik będzie działał jako falownik.

W poprzedniej sekcji omówiliśmy cechy konstrukcyjne silników bezszczotkowych. Jak pamiętacie, ich połączenie wymaga specjalnego kontrolera, bez którego po prostu nie będą działać. Z tego samego powodu silniki te nie mogą być używane jako generatory.

Warto również zauważyć, że w niektórych siłownikach tego typu, dla sprawniejszego sterowania, położenie wirnika jest monitorowane za pomocą czujników Halla. To znacznie poprawia właściwości silników bezszczotkowych, ale prowadzi do wzrostu kosztów i tak już drogiej konstrukcji.

Jak uruchomić silnik bezszczotkowy?

Aby ten typ dysku działał, wymagany jest dedykowany kontroler (patrz Rysunek 6). Bez tego uruchomienie jest niemożliwe.

Ryż. 6. Bezszczotkowe sterowniki silników do modelowania

Ryż. 6. Bezszczotkowe sterowniki silników do modelowania Nie ma sensu samodzielnie montować takiego urządzenia, taniej i pewniej będzie kupić gotowe. Można go wybrać zgodnie z następującymi cechami charakterystycznymi dla sterowników kanałów PWM:

- Maksymalny dopuszczalny prąd, ta charakterystyka jest podana dla normalnej pracy urządzenia. Dość często producenci wskazują taki parametr w nazwie modelu (na przykład Phoenix-18). W niektórych przypadkach podawana jest wartość dla trybu szczytowego, którą sterownik może utrzymywać przez kilka sekund.

- Maksymalne napięcie znamionowe do pracy ciągłej.

- Rezystancja obwodów wewnętrznych sterownika.

- Dopuszczalna prędkość jest podana w obr./min. Powyżej tej wartości sterownik nie pozwoli na zwiększenie obrotów (ograniczenie realizowane jest na poziomie oprogramowania). Należy pamiętać, że prędkość jest zawsze podana dla przemienników 2-biegunowych. Jeśli jest więcej par biegunów, podziel wartość przez ich liczbę. Na przykład wskazana jest liczba 60 000 obr./min, dlatego dla silnika 6-magnesowego prędkość obrotowa wyniesie 60 000 / 3 = 20 000 prm.

- Częstotliwość generowanych impulsów, dla większości sterowników ten parametr waha się od 7 do 8 kHz, droższe modele pozwalają przeprogramować parametr zwiększając go do 16 lub 32 kHz.

Zauważ, że pierwsze trzy cechy określają moc OBD.

Sterowanie silnikiem bezszczotkowym

Jak już wspomniano powyżej, przełączanie uzwojeń napędowych jest sterowane elektronicznie. Sterownik monitoruje położenie zwory za pomocą czujników Halla, aby określić, kiedy należy przełączyć. Jeżeli napęd nie jest wyposażony w takie detektory, to brane jest pod uwagę sEM wsteczne występujące w niepodłączonych cewkach stojana. Kontroler, który w rzeczywistości jest kompleksem sprzętowo-programowym, monitoruje te zmiany i ustala kolejność przełączania.

Trójfazowy bezszczotkowy silnik prądu stałego

Większość OBD jest wykonana w układzie trójfazowym. Do sterowania takim napędem sterownik posiada konwerter impulsów prądu stałego na trójfazowy (patrz rys. 7).

Rysunek 7. Schematy napięcia DB

Rysunek 7. Schematy napięcia DB Aby wyjaśnić, jak działa taki silnik zaworu, należy wziąć pod uwagę rysunek 4 wraz z rysunkiem 7, gdzie kolejno pokazano wszystkie etapy pracy napędu. Zapiszmy je:

- Do cewek „A” podawany jest impuls dodatni, do „B” impuls ujemny, w wyniku czego zwora się poruszy. Czujniki zarejestrują jego ruch i dadzą sygnał do następnej komutacji.

- Cewka "A" gaśnie, a impuls dodatni przechodzi do "C" ("B" pozostaje bez zmian), następnie wysyłany jest sygnał do następnego zestawu impulsów.

- Na "C" - pozytywny, "A" - negatywny.

- Działa para „B” i „A”, które otrzymują pozytywne i negatywne impulsy.

- Dodatni impuls jest ponownie zastosowany do „B”, a negatywny impuls do „C”.

- Cewki „A” są włączone (+ jest zasilany) i powtarzany jest ujemny impuls do „C”. Następnie cykl się powtarza.

Pozorna prostota sterowania ma wiele komplikacji. Konieczne jest nie tylko śledzenie położenia zwory w celu wytworzenia kolejnej serii impulsów, ale także sterowanie prędkością poprzez regulację prądu w cewkach. Ponadto należy wybrać najbardziej optymalne parametry przyspieszania i zwalniania. Warto też nie zapominać, że sterownik musi być wyposażony w blok, który pozwala kontrolować jego działanie. Wygląd takiego wielofunkcyjnego urządzenia można zobaczyć na rysunku 8.

Ryż. 8. Wielofunkcyjny bezszczotkowy sterownik silnika

Ryż. 8. Wielofunkcyjny bezszczotkowy sterownik silnika Zalety i wady

Elektryczny silnik bezszczotkowy ma wiele zalet, a mianowicie:

- Żywotność jest znacznie dłuższa niż w przypadku konwencjonalnych odpowiedników kolektorów.

- Wysoka wydajność.

- Szybkie ustawienie maksymalnej prędkości obrotowej.

- Jest mocniejszy niż CD.

- Brak iskier podczas pracy pozwala na użytkowanie napędu w warunkach zagrożenia pożarowego.

- Nie wymaga dodatkowego chłodzenia.

- Prosta obsługa.

Przyjrzyjmy się teraz wadom. Istotną wadą ograniczającą korzystanie z baz danych jest ich stosunkowo wysoki koszt (biorąc pod uwagę cenę sterownika). Wśród niedogodności jest brak możliwości korzystania z bazy danych bez sterownika, nawet do krótkotrwałego włączenia np. w celu sprawdzenia działania. Problematyczne naprawy, zwłaszcza jeśli wymagane jest przewijanie.