А тепер про компресори! Принцип роботи пластинчастого компресора заснований на обертанні ротора, ексцентрично розміщеного в циліндричному корпусі, і переміщенні пластин (лопаток), що рухаються в цьому роторі. Відцентрові сили забезпечують притискання пластин до корпусу компресора. Всмоктування компресора відбувається в процесі зміни його робочого об'єму від мінімального до максимального, а нагнітання - після заданого стиснення повітря і до моменту зменшення робочого об'єму до мінімуму. На рис. 1 показано, що компресор містить корпус (1) з впускним і випускним вікнами, ротор (2) та проміжний поворотний корпус (3) з вікнами для входу та нагнітання повітря.

Ротор розміщений у корпусі з ексцентриситетом, містить пластини (4), що розміщені в пазах (5) ротора.

При обертанні ротора разом із проміжним корпусом (3) його робочі порожнини, розташовані між пластинами, ротором і корпусом, змінюють свої обсяги. На малюнку видно, що робочий об'єм порожнини, розташованої зараз у верхній частині, є найбільшим, а робочий об'єм порожнини в нижній частині - найменшим. Праворуч малюнку робочі обсяги збільшуються, а ліворуч - зменшуються. При цьому відбувається всмоктування повітря, як показано на малюнку, потім стиснення заряду в робочій порожнині і нагнітання його впускний колектордвигуна. У найпростішому варіанті компресор може мати корпусу (3). Пластини (4) можуть рухатися щодо стінок самого корпусу (1). Однак при цьому виникають проблеми з їх зносом, з ущільненням робочих порожнин, особливо при проходженні пластин у впускних та випускних вікон.

Відомо, що машини такого типу застосовуються як насоси для подачі рідин (масляні, паливні насосиі т.д.). У деяких легких дизелях застосовуються паливні насоси такого типу для забезпечення достатнього високого тискувпорскування палива Особливість застосування таких машин для подачі повітря полягає в складності організації змащення пластин (лопаток), тому що повітря, що подається в дизель, повинно бути чистим, без домішок масла, яке в циліндрі може створювати горючу суміш і самозаймистись у довільний момент часу.

Відомо, що машини такого типу застосовуються як насоси для подачі рідин (масляні, паливні насосиі т.д.). У деяких легких дизелях застосовуються паливні насоси такого типу для забезпечення достатнього високого тискувпорскування палива Особливість застосування таких машин для подачі повітря полягає в складності організації змащення пластин (лопаток), тому що повітря, що подається в дизель, повинно бути чистим, без домішок масла, яке в циліндрі може створювати горючу суміш і самозаймистись у довільний момент часу.

Особливу складність також проблема нагрівання компресора. Завдяки проміжному корпусу (3) тертя пластин про корпус відсутнє, що пом'якшує проблему перегріву.

Достоїнством компресора є можливість обертання його ротора синхронно з валом двигуна завдяки відповідній жорсткої їх зв'язку, що забезпечує пропорційне збільшення продуктивності компресора зі зростанням потреби в наддувному повітрі двигуна.

Крім того, компресор починає подавати повітря миттєво на початку обертання валу двигуна і, отже, самого компресора. Конструкція компресора порівняно проста та дешева, а його габарити прийнятні для двигунів із наддувом.

Пластинчасті компресори забезпечують підвищення тиску наддуву до 0,6 - 0,7 бар над атмосферним рівнем. У максимальних умовможна досягти відносини робочих обсягів 3:1 з рівнем адіабатичного ККД близько 0,4 – 0,5. Такі компресори часто застосовуються для наддуву. бензинових ДВЗ. Успіхів у створенні таких машин, що конкурують із лопатевими компресорами, досягли фірми "Соzette", "Zoller" та "Powerplus". Фірми "Centric" та "Bendix" удосконалили такі компресори, суттєво знизивши проблеми їх змащення та охолодження.

Пластинчасті компресори забезпечують підвищення тиску наддуву до 0,6 - 0,7 бар над атмосферним рівнем. У максимальних умовможна досягти відносини робочих обсягів 3:1 з рівнем адіабатичного ККД близько 0,4 – 0,5. Такі компресори часто застосовуються для наддуву. бензинових ДВЗ. Успіхів у створенні таких машин, що конкурують із лопатевими компресорами, досягли фірми "Соzette", "Zoller" та "Powerplus". Фірми "Centric" та "Bendix" удосконалили такі компресори, суттєво знизивши проблеми їх змащення та охолодження.

Однак все ж таки проблеми обмеження максимально досяжної частоти обертання, проблеми мастила та охолодження обмежують його застосування для наддуву дизелів.

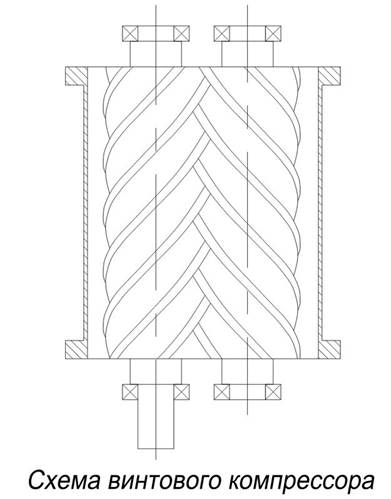

Роторні компресори оснащені стискаючим елементом, що обертає. До них відносяться гвинтові компресори. Ринок гвинтових компресорів відрізняється різноманіттям. Однак, основні принципи пристрою та роботи гвинтового компресора однакові практично у всіх виробників. У цих компресорах тиск знижується рахунок обертання гвинтів.

Принцип роботи гвинтового компресора відомий вже понад 120 років, конструкція розроблялася з 30-х років ХХ століття і була запатентована в 1934 р. Розробка гвинтового компресора є історія успіху 20-го століття. Спочатку вони не мали такого попиту, оскільки виробництво роторів було дорогим. Але в результаті розробок цю проблему було вирішено. Гвинтові компресори використовуються, якщо потрібно забезпечити підприємство великою кількістю стиснутого повітря. Гвинтові компресори відрізняються низьким рівнем вібрацій та шуму. До переваг гвинтових компресорів належить простота їхнього обслуговування.

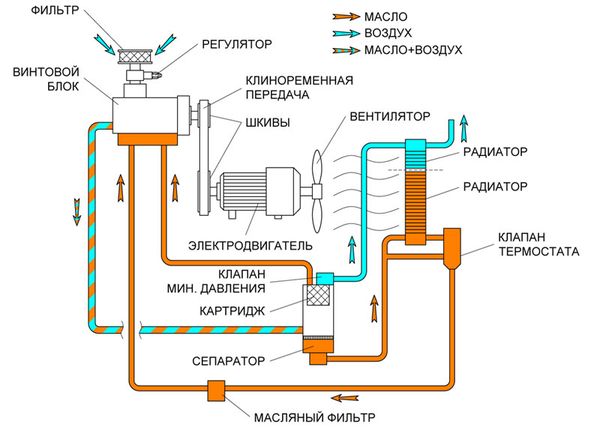

Схема компресора

Гвинтовий блок - важлива складова компресора є дуже надійним з терміном служби 15-20 років. Гвинтовий блок може працювати зі змінною швидкістю, при цьому зниження швидкості гвинтів змінює лише у стисненого повітря.

На гвинтовому компресорі немає частин, що викликають значні вібрації і шум. Тому гвинтовий компресор можна встановлювати безпосередньо у місці експлуатації – у виробничому цеху. Відпрацьоване тепло можна використовувати для обігріву взимку.

Загальний опис роторних компресорів

Компресори використовуються для того, щоб для різних газів (в тому числі повітря, холодоагенти, природний газ та спеціальні гази: аміак, кисень, азот та ін.) отримати тиск вище, ніж нормальний атмосферний тиск.

Роторні компресори є компресорами об'ємного типу. Об'ємний компресор створює зменшення обсягу газу збільшення його тиску.

Роторні компресори отримали свою назву від робочого елемента, що обертається. Вони стискають гази за допомогою кулачкових роторів, рідини, гвинтів чи пластин. У відповідь на запити ринку зусиллями багатьох компаній-виробників з'явилися світ компактні і ефективні компресорні машини.

До роторних компресорів відносяться компресорів наступних типів: гвинтовий, кулачковий (Рутс компресор), пластинчастий, спіральний та рідинно-кільцевий.

За винятком відмінностей у конструктивному виконанні, компресори цього типу мають декілька загальних особливостей. Найбільш важлива особливість, Що відрізняє їх від поршневих компресорів, - відсутність великої кількості клапанів. Роторні компресори мають меншу вагу, ніж поршневі, мають просте конструктивне рішенняможуть бути з одним або декількома роторами. Дизайн ротора відрізняє типи один від одного, а також режим роботи та розмір є унікальними для кожного типу компресорів.

Роторні компресори часто є одинарним агрегатом з приводом. Крім того, зустрічаються установки з послідовним розташуванням, в комплекті або без проміжного редуктора.

Більшість роторних компресорів комплектують електродвигуном, проте переносні компресори можуть комплектуватися також двигуном. внутрішнього згоряння.

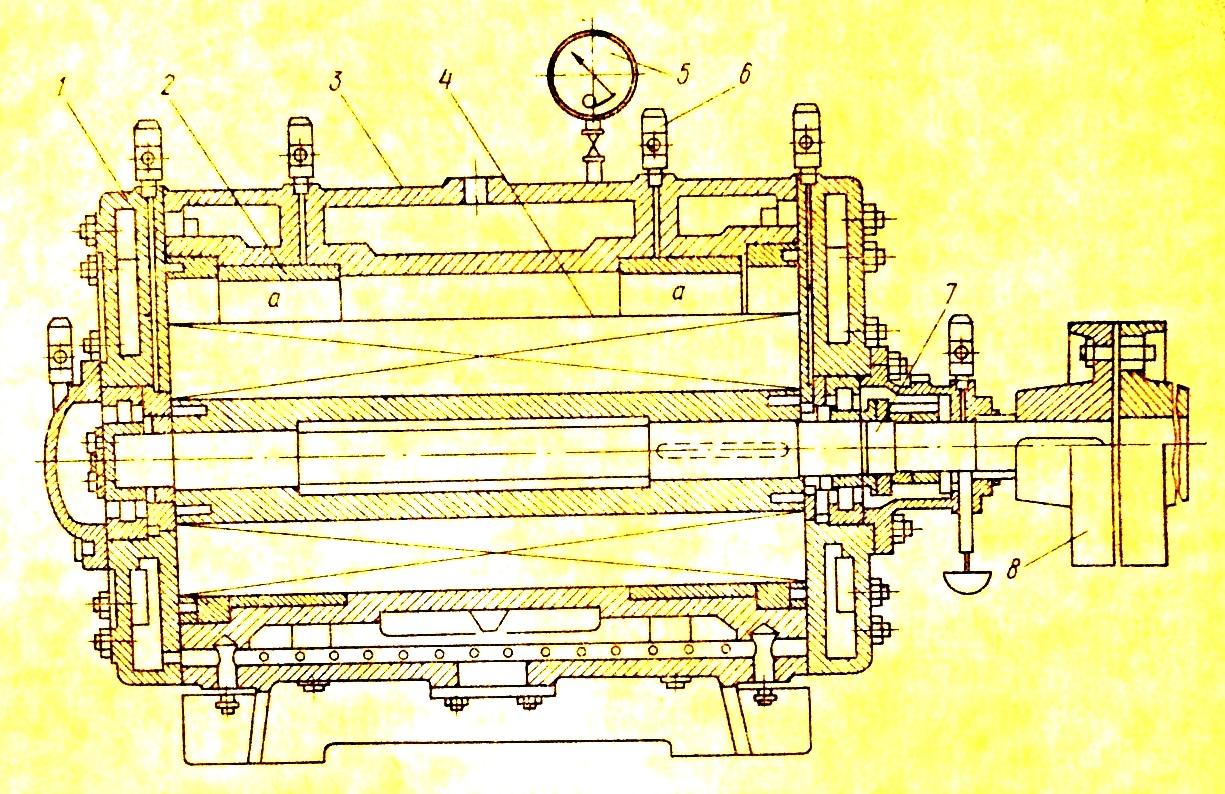

Роторний гвинтовий компресор

рис 1. Гвинтовий компресор

Гвинтовий компресор - це засіб для стиснення повітря, технологічних газів і холодоагенту. Ефективна роботагвинтових компресорів залежить в основному від правильного дизайну ротора. Цей типкомпресорів часто використовується у промисловості. В останні десятиліття цей тип компресорів став широко популярним у газовій промисловості під час роботи з низьким тиском і високою продуктивністю. Тиск на всмоктуванні може бути дуже низьким, а на нагнітанні досягати 400psig.

Гвинтовий компресор має показники, близькі до поршневих та відцентрових компресорів. Так, наприклад, велика гвинтова установка, розрахована на 40000 cfm – це типова зона застосування відцентрових компресорів, а невеликі установки для автомобільного кондиціювання повітря – це типова сфера застосування поршневих компресорів.

Конструктивний пристрій:

Робочий елемент компресора - два гвинтові ротори, що обертаються в напрямку один до одного: коли лівий ротор повертається за годинниковою стрілкою, правий ротор обертається проти годинникової стрілки. Ротори та корпус розділені невеликим зазором. Обидва ротори можуть кріпитися до валу приводу, який наводить компресор у робочий стан. У компресорі є впускний та випускний отвір для робочого середовища. Гвинтові компресори можуть мати різні матеріальні виконання. Термічна обробка роторів зазвичай не потрібна.

Принцип роботи

Роторний гвинтовий компресор, показаний на малюнку 1, складається з двох гвинтів або роторів у зачепленні, які утримують газ між собою та корпусом компресора. Двигун приводить у рух провідний ротор, який, своєю чергою, надає руху ведений ротор. Обидва ротори розташовані в корпусі, в якому також є вхідний та вихідний отвір. Газ надходить у компресор через вхідний отвір та заповнює порожнечі між роторами. Коли ротори перебувають у русі, газ стискається роторами, зменшуючи його обсяг. У процесі роботи компресора між роторами немає прямого контакту, що, у свою чергу, означає відсутність зносу поверхні роторів, збільшення надійності всього обладнання та рівномірну подачу газу.

Опис типу

Компресори даного типу можуть бути безолійними або маслозаповненими. У маслозаповненому компресорі гвинтового типу мастило впорскується в газ, який затримується всередині корпусу. У цьому випадку мастило також використовується для охолодження компресора. Газ видаляється зі стисливої газозмащувальної суміші в сепараторі. Роторні гвинтові компресори рециркулюють суміш газу з маслом від 1 до 8 разів на хвилину для охолодження газу та подальшого їх поділу. Так як гвинтові компресори використовують закриту. мастильну систему, потрібна невелика кількість олії. В'язкість олії підбирається залежно від питомої теплоємності газу.

У компресорах сухого типу ротори рухаються без мастила (або холодоагенту). Тепло від стиску видаляється з компресора, обмежуючи можливість його роботи до одного ступеня.

Безмасляні гвинтові компресори зазвичай використовуються для спеціальних умов. Через відсутність масла не потрібно багато ступенів як у компресорах маслозаповненого типу, щоб досягти такого ж високого тиску. Деякі безмасляні компресори використовують воду як охолоджувач. Для олії та повітря використовуються окремі отвори.

Більшість промислових повітряних компресорів гвинтового типу мають двигуни потужністю від 30 до 200 к.с. Ці компресори використовують від одного до трьох гвинтових роторів, які утримують середовище всередині камери, яка зменшується у розмірі збільшення тиску. Клапани відкриваються під час зупинки для скидання внутрішнього тиску і роблять пуск більш плавним.

Промисловий роторний гвинтовий компресор може працювати цілодобово 7 днів на тиждень і зазвичай працює довше та ефективніше, якщо використовується саме таким чином. Якщо гвинтовий компресор правильно підібраний, він може бути одним з енергоефективних типів компресорів.

Зазвичай маслозаполненный компресор укомплектований клапаном мінімального тиску, який дозволяє повітря потрапити в пневмосистему, доки досягне мінімальний тиск для мастила компресора. Масляний фільтр видаляє забруднюючі речовини в олії, а також є другий масляний фільтр, що очищає від великих забруднень. На компресор монтують перепускний клапандля підтримки тиску, коли компресор на холостому ході.

У безмасляного компресорадещо інші компоненти. Зазвичай це дві гвинтові пари, повітря охолоджується в проміжному радіаторі між ними та шестерні для обох гвинтових пар розташовані в корпусі редуктора і змащується редуктор. Масляне ущільнення та підвищений тискутримують олію від попадання з редуктора на гвинти.

У гвинтовому роторному компресорі змащувальна речовина впорскується в корпус компресора. Ротори, що обертаються, стикаються з сумішшю газів і змащувальної речовини. На додаток до того, що тонка плівка змащувальної речовини запобігає контакту металу по металу, змащувальна речовина також несе функцію ущільнювача, запобігаючи рекомпресії газу, яка виникає, коли гарячий газ під високим тиском потрапляє в ущільнення між роторами і стискається знову. Рекомпресія може призвести до того, що температура нагнітання газу перевищить розрахункову, що зрештою призведе до втрати надійності установки. Змащувальна речовина також виступає як охолоджувач, видаляючи тепло під час процесу стиснення газу.

Основні переваги роторних компресорів

- всі робочі частини рухаються і можуть працювати при великих швидкостях;

- контакту між частинами, що обертаються, практично немає, що робить їх дуже надійними;

- нескладне технічне обслуговування;

- низькі витрати на технічне обслуговування та експлуатацію;

- робота при низькому тиску всмоктування;

- компактність та невелика вага;

- тривалий термін служби.

Області застосування:

Гвинтові компресори зазвичай використовують для безперервної роботи в різних промисловостях і можуть бути стаціонарними, так і пересувними. Їхня потужність може бути від 3 лс (2,2кВт) до понад 1200 лс (890кВт), а тиск від низького до понад 1,200 psi (8.3 MPa).

Гвинтові компресори працюють з великою кількістю середовищ, серед яких можуть бути гази, пари або мультифазні суміші з огляду на те, що фази всередині машини можуть змінюватися. Зазвичай, компресори для холодоагенту та технологічних газів, які працюють тривалий час, мають високу ефективність, у той час як для повітряних компресорів, особливо для мобільних, ефективність може бути менш важливою, ніж розмір та вартість.

Гвинтові компресори ідеально підходять для більшості застосувань, де потрібне стиснення:

- дотискання паливного газу;

- дотискання газу з свердловини;

- уловлювання пари;

- стиск газу з органічних відходів та газу вторинної переробки;

- стиск корозійних та або брудних технологічних газів;

- повітря

- холодильне обладнання

- та ін.

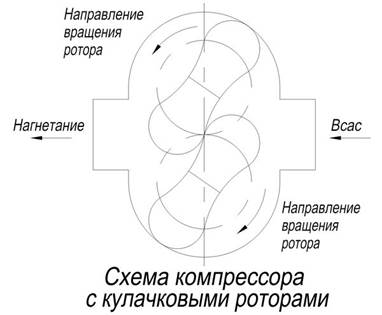

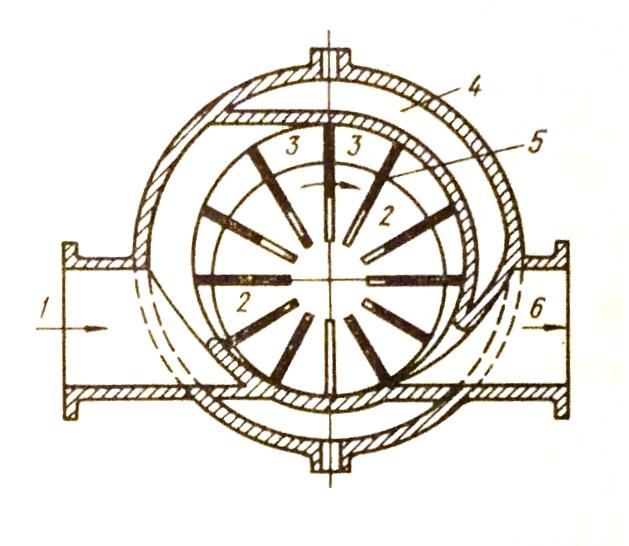

Роторний компресор із кулачковими роторами

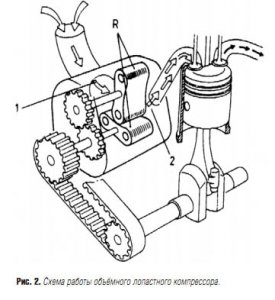

рис 2. Компресор із кулачковими роторами

Схематична діаграма роторного компресора з кулачковими роторамипредставлена на рис. 2. Зазвичай цей тип компресорів використовується там, де потрібен великий обсяг. Ці машини дуже надійні, оскільки частини, що обертаються, не стикаються один з одним, необхідність подачі масла для їх мастила виключається і потреба в технічному обслуговуванні невелика. Подається повітря 100% безмасляне. Витрата компресора більшою мірою залежить від робочої швидкості.

Установки великого розміру(понад 5000cfm) мають пряме під'єднання до своїх двигунів, установки меншого розміру мають клинопасову передачу. Як приводи зазвичай виступають електродвигуни. Також компресори можуть поставлятися з голим валом для під'єднання до приводу Замовника. У комплект поставки можуть входити звукопоглинач, клапани, фільтри, перепускний клапан та компенсатори.

Основні частини компресора: ротори, корпус, розподільні шестірні, підшипники, ущільнення. Профіль кулачків роторів зазвичай евольвентний, хоча може бути циклоїдальний. Зазор між роторами і корпусом роблять зазвичай мінімальний для запобігання протіканню. У ротора може бути два чи три кулачки. Корпус зазвичай виготовляють із чавуну, конструкцію із алюмінію постачають для спеціальних умов. Зазвичай використовується змащення розбризкуванням, проте на деяких установках роблять зовнішню системумастила.

Принцип роботи

Принцип роботи компресор аналогічний принципу роторного гвинтового компресора, крім того, що кулачкові ротори, що стикаються, зазвичай не змащуються. Особливість даного типу компресорів у тому, що газ усередині не стискується. Ротори можуть монтуватися на паралельних валах усередині циліндра. Комплект шестерень синхронізує обертання роторів. Кулачки не стикаються один з одним. Коли кулачкові робочі колеса обертаються, газ надходить між ними та корпусом компресора, де він стискається через їх обертання, а потім надходить у нагнітальну лінію. При цьому підшипники та розподільні шестерні змащуються.

Області застосування:

Даний тип компресорів призначений для стиснення повітря та нейтральних газових сумішей.

Сфера використання:

- сільське господарство;

- будівництво;

- хімічне виробництво;

- електроніка;

- металургія;

- системи водопостачання

- харчова промисловість.

- промислові печі

- фармацевтична промисловість

- центральна подача вакууму

- дегазація

- пневмотранспорт

- фільтрація

- місця зберігання органічних відходів

Роторні компресори з кулачковими роторами знаходять своє застосування там, де потрібна відносно постійна витрата при змінному тиску на нагнітанні при транспортуванні матеріалів, насиченні рідини повітрям, видобутку газу та уловлюванні парів, постачанні газом та повітрям низького тиску, обробці відпрацьованої води, рекультивації ґрунтів, на цементних заводах та ін.

Ротаційно-пластинчастий компресор

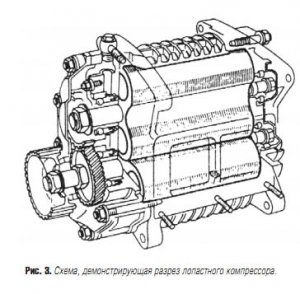

рис 3. Пластинчастий компресор

Опис типу та конструктивний пристрій:

Ротаційно-пластинчастий компресор схематично представлений малюнку 3. Ротаційно-пластинчасті компресори мають у своєму складі ротор з кількома ковзними пластинами, які ексцентрично монтуються в корпусі.

Компресори цього типу бувають сухого типу та маслонаповнені. Компресори з маслом найбільш ефективні і можуть досягати 90% ефективності. Також вони створюють більший тиск ніж сухий тип компресора.

Компресори даного типу можуть бути стаціонарними або переносними, мати один або кілька ступенів, можуть мати привід електродвигуна або двигуна внутрішнього згоряння. Ротаційно-пластинчастий компресор сухого типу використовують при відносно низькому тиску (2бар), тоді як маслонаповнені компресори мають достатній коефіцієнт корисної діїдля досягнення тиску 13 бар на одному ступені.

Тип приводу, що найчастіше використовується - електричний двигун. На невеликих установках (менше 100 лс) застосовують клинопасову передачу.

Циліндр виготовляють зазвичай із чавуну. Вхідні та вихідні отвори мають фланцеве приєднання. Для установок зі змащенням пластини виготовляють із шаруватого азбесту з вкрапленнями фенолоальдегідних полімерів. Графіт використовується в установках без мастила. Ротор виготовляють із вуглецевої сталі. На великих установках ротор може бути виготовлений із чавуну, а вал із вуглецевої сталі.

Принцип роботи

Лопаті ротора висуваються і ковзають по внутрішній поверхні циліндра під дією відцентрової сили. В результаті, через обертання об'єм камери між двома лопатями постійно змінюється. У міру обертання ротора, робоче середовище потрапляє в область більшого обсягу, а потім подається на нагнітання вже як стислий газ з області меншого обсягу.

Процес мастила ротаційно-пластинчастого компресора відбувається один раз за режим роботи. Змащування впорскується в компресор і виходить разом із газом, що стискається і зазвичай не рециркулює. Змащувальна речовина створює тонку плівку між корпусом компресора і пластинами, що ковзають. Ковзання пластин по поверхні корпусу вимагає від змащувальної речовини, щоб воно витримувало високий тиск компресорної системі.

Області застосування:

Ротаційно-пластинчасті компресори використовуються при уловлюванні газів і підвищення тиску газу, конкуруючи з поршневими компресорами. Вони поступаються в ефективності, але досить компактні, мають меншу вагу і не вимагають підготовки для них спеціального фундаменту. Цей тип компресорів використовується також для видалення парів. Ротаційно-пластинчасті компресори довели свою надійність як стискаюче обладнання для природного газу та метану.

Ротаційно-пластинчасті компресори застосовують для:

- центральної подачі вакууму

- охолодження

- вилучення розчинників

- просочення (поверхні матеріалу під впливом вакууму речовиною, що просочує)

- сушіння (напр. медичної продукції)

- дегазації

- герметизації сонячних модулів

- упаковки продуктів харчування

- вакуумного формування

- герметизація лотків у харчовій промисловості

- упаковки нехарчової продукції

- обробки заготовок

- пневмотранспорту

- поліграфічної та целюлозно-паперової промисловості

Особливу увагунеобхідно приділяти контролю над зносом пластин, оскільки їх знос може спричинити пошкодження циліндра.

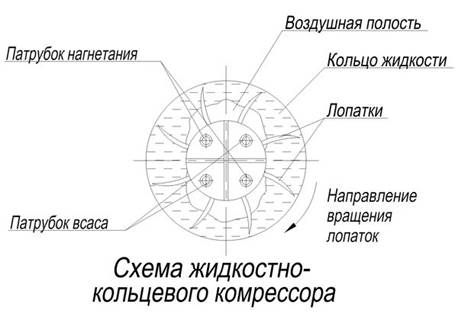

Рідкісно-кільцеві компресори

Рідкісно-кільцевий компресор є унікальним видом компресорів, так як у ньому використовується стиск за допомогою рідинного кільця, яке діє як поршень. Поодинокий ротор розташовується ексцентрично всередині корпусу. Вхідний та вихідний отвір для газу розташовується на роторі. Стандартне матеріальне виконання - чавун для циліндра та вуглецева сталь для валу, сталь для частин ротора. Конструктивно-кільцеві рідинно компресори можуть бути як одноступінчастими, так і багатоступінчастими.

Принцип роботи

Стисне рідинне середовище заповнює частково ротор і циліндр, і утворює кільце при русі поршня. При русі поршня в корпусі утворюється газова кишеня. Газ стискається в порожнинах, які утворюють поверхні рідинного кільця та ротора. На стороні всмоктування об'єм порожнин збільшується і відбувається її заповнення газом, на нагнітанні об'єм зменшується, відбувається стиснення газу та подача його в нагнітальну лінію. В якості сервісної рідинизазвичай використовують воду.

основні переваги

Області застосування:

Даний тип компресорів застосовують для стиснення парів, небезпечних та токсичних газів, а також гарячих газів, у тому числі із вмістом пилу чи рідини. Після взаємодії газу та робочої рідинитемпература газу підвищується незначно, що дає майже ізометричне ущільнення. Рідкісно-кільцеві компресори використовуються там, де потрібна надійна, безпечна роботата потрібні спеціальні технологічні умови.

Сфера застосування

- виробництво пластмас - регенерація технологічних газів,

- нафтохімічна промисловість - ущільнення горючих газів (пари бензину, водню)

- загальне газове перенесення

- видалення повітря з глини

- видалення нафтових залишків

- захист від корозії водопровідних труб

- видалення пилу в гірничодобувній промисловості

- виробництво біогазу

- стиск анаеробних газів

- очищення та утилізація стічних вод

- розлив продукту на пивоварних заводах

- вантажно-розвантажувальні операції

- системи очищення та видалення жиру з частинок вуглеводнів

- інше

Спіральні компресори

Конструктивний пристрій та опис типу

Спіральний компресор - це об'ємна машина з рухом по орбіті, в якій стиск відбувається за допомогою двох спіральних елементів, вкладених один в одного.

Хоча ідея спірального компресора відома вже давно, спіральні компресори це досить нова технологія. Перший патент на спіральний компресор був виданий в 1905 французькому інженеру Леону Круа, але тільки в 1970 з розвитком високоточної механічної обробки вдалося зробити робочий прототип. На сьогоднішній день спіральні компресори знаходять своє застосування як у комерційних, так і побутових областях.

Спіральні компресори повністю герметичні. Блок спіралей, муфта, противаги, двигун та підшипники змонтовані у зварному сталевому корпусі. Більшість спіральних компресорів для кондиціювання мають вертикальну конструкцію. Кожух є циліндричною ємністю, розташованою вертикально і розділеною на частину низького тиску і частину високого тиску. Нижня частина кожуха служить як резервуар для олії та рідини. Спіралі зазвичай виготовляють із заготовок із вуглецевої сталі. Особлива увага приділяється виготовленню спіралей, так як потрібно їх точне припасування.

Принцип роботи

Спіральний компресор використовує дві спіралі, одну зафіксовану, а іншу, що рухається, з'єднану з двигуном. Спіралі вкладені одна в іншу, так що під час руху за їх взаємодії утворюються порожнини для робочого середовища. Середовище піддається стиску під час руху орбітою рухомий спіралі навколо нерухомої спіралі і поступово нагнітається до центру. Коли порожнини переміщаються, вони зменшуються обсягом і стискають газ.

основні переваги

Спіральна технологія пропонує переваги з низки причин. Великі отвори на всмоктуванні та нагнітанні скорочують втрати тиску, що виникають у процесі всмоктування та нагнітання. Також фізичний поділ цих процесів скорочує передачу тепла до газу, що всмоктується. Переваги спіральних компресорів полягає в їх невеликих розмірах та меншій вазі, ніж у поршневих компресорів середнього класу. Це ефективні пристрої, що працюють при різних коефіцієнтах стиснення. Також до переваг можна віднести відносно низький рівень шуму та вібрацій, високий рівеньнадійності та тривалий термін експлуатації, завдяки тому, що у стисканні бере участь невелика кількість деталей та відсутні клапани.

Області застосування

Спіральні компресори виготовляють у різних розмірахдо 25т. Вони знайшли широке застосування у побутових та комерційних системах обігріву, вентиляції та кондиціювання повітря. Вони успішно використовуються для охолодження молока в оптовій тарі, контейнерних перевезеннях, у морських контейнерах та продовольчих прилавках-вітринах, у водяних охолоджувачах. Спіральні компресори використовуються для виробництва стисненого повітря та безмасляного стисненого повітря.

Горизонтальні герметичні спіральні компресори можуть працювати з природним газом, повітрям і гелієм і мають масляне охолодження. Інша сфера застосування для такого компресора - це вловлювання газової пари на нафтових родовищах.

Основи пристрою та принцип роботи роторного компресора (на прикладі гвинтового компресора)

Принцип роботи більшості гвинтових компресорів наступний

Основні частини гвинтового компресора

Гвинтовий блок- це пара черв'ячних зачеплених роторів, що веде і веде в корпусі, який щільно прилягає до них. Корпус та ротори розмежовані дуже невеликим простором між ними. Ротори зачіплюються подібно до шестерень таким чином, що коли вони обертаються, простір, який утворюється між ними і корпусом, зменшується поступально. Будь-який газ, який потрапляє у цей простір, стискується.

Доатегорія:

Влаштування автокомпресорів

Ротаційно-пластинчасті компресори

У ротаційно-пластинчастому компресорі на роторі нарізані пази, в яких встановлені пластини. Повітря потрапляє в комірки між робочими пластинами і при обертанні ротора стискується. Ротаційно-пластинчасті компресори стискають повітря шляхом зменшення об'єму робочих порожнин, укладених між пластинами ротора, що обертається, і циліндром-статором компресора. Ці компресори виготовляють одно-і двоступінчастими.

Перевага ротаційних компресорів – рівномірність подачі газу, компактність та простота конструкції, відсутність автоматичних клапанів та динамічна врівноваженість, що дозволяє використовувати високошвидкісний привід з безпосереднім з'єднанням з компресором через пружну муфту. Ці компресори продуктивністю 6-10 м3/хв і тиском нагнітання 8 кгс/см2 застосовують в автокомпресорах як із власним приводом, так і приводом від двигуна базового автомобіля.

ККД повітряних ротаційно-пластинчастих компресорів значною мірою залежить від перетікань повітря через зазори між ротором і кришками циліндрів.

Мал. 180. Схема ротаційно-пластинчастого компресора:

1 – всмоктувальний патрубок; 2 – ротор; 3 – корпус; 4 – робочі пластини; 5 – циліндр; 6 – нагнітальний патрубок; О, і 02 - осі статора та ротора.

Тому відношення довжини циліндра до його діаметра d для одноступінчастого компресора і для I ступеня двоступінчастого має бути 1,5-2,5, а величину торцевих зазорів встановлюють такою, щоб при температурних розширеннях ротора і пластин в циліндрі уникнути задирів або заклинювання.

Найбільш навантаженими деталями компресора є пластини. З урахуванням напруги і деформації пластин для компресорів з тиском нагнітання до 8 кгс/см2 ексцентриситет (зміщення осі ротора до осі циліндра) е=0,28. Висота встановлюваної пластини h=3,8 е. Залежно від розмірів машини, перепаду тиску в компресорі, матеріалу пластин, способу змащування та охолодження число пластин буває від 4 до 30. При цьому слід мати на увазі, що більшій кількості пластин відповідає менший перепад тисків між сусідніми осередками. При цьому зменшуються втрати від перетікань і знижуються згинальні напруги в пластинах, але одночасно збільшується знос дзеркала в циліндрі.

Для зменшення зносу циліндра застосовують пластини із пластмас більшої товщини, ніж інші. Щоб з-за об'єму пластин не знижувався об'єм корисної площі циліндра, встановлюють менше пластин, що призводить до більшого перепаду Тисків між осередками А, В, С, Д (рис.180). Найменше число пластин можливе при рясному змащуванні циліндра, що сприяє зниженню втрат від нещільності. При внутрішньому охолодженнікомпресора впорскуванням олії необхідно мати невелику кількість пластин, інакше зростають газодинамічні втрати. Окружна швидкість для сталевих пластин допустима до 13, а пластин з пластмас – до 10 м/с1.

Пази для пластин у роторах залежно від частоти обертання виконують радіальними (нижче 24 м/с1) або похилими (вище 24 м/с-1) під кутом до площини, що проходить через вісь ротора. Ротор обертається лише в одному напрямку.

Ротаційно пластинчастий компресор (рис.180) є компактною врівноваженою машиною. У горизонтально розташованому корпусі циліндра розміщено ротор. Вісь ротора 02 зміщена (має ексцентриситет) щодо поздовжньої осі циліндра 01 на величину е. У пазах роторів розташовані пластини, які при обертанні під дією відцентрових сил притискаються до поверхні циліндра.

Між двома сусідніми ротаційними пластинами, внутрішньою поверхнеюциліндра та ротором утворюються замкнуті осередки А, В, С і Д. При обертанні ротора в осередок А через патрубок всмоктується повітря з атмосфери; у осередках У і З відбувається процес стискування, поступово обсяги цих осередків зменшуються; у комірці Д - процес нагнітання стисненого повітря, що виштовхується через патрубок. Радіальні зазори між циліндром та ротором у зоні відсікання стиснутого повітря повинні бути в межах 0,15-0,2 мм.

Доатегорія: - Влаштування автокомпресорів

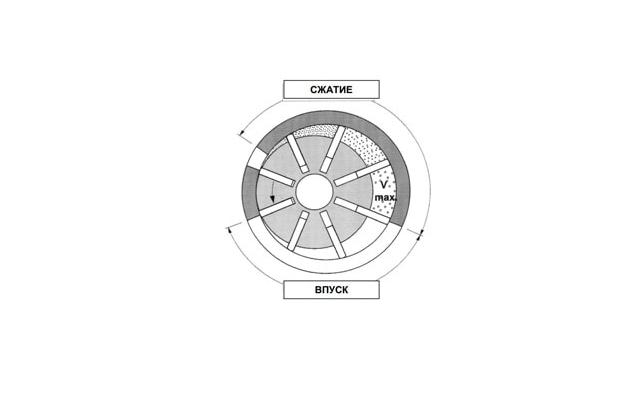

Мал. 01

Мал. 2

Стиснення повітря відбувається в декількох порожнинах, які утворюють статор, ротор і кожна суміжна парапластин і які зменшуються обсягом у напрямі обертання ротора. Впуск повітря відбувається при максимальному виходіпластин з пазів та утворення розрядження в порожнині максимального об'єму. Далі на стадії стиснення обсяг порожнини постійно зменшується до досягнення максимального стиску, колипластини проходять повз вихідний канал і відбувається викид стисненого повітря (рис. 2).

Пластини в роторно-пластинчастому компресорі завжди притиснуті до внутрішньої поверхні статора (рис. 1), що створює майже ідеальну герметизацію. У місці зближення ротора і статора, завдяки акуратній механообробці поверхонь і виставлянню їх взаємного положення, торкання утворюючих двох циліндрів практично виключає витоку. Достатньо лише однієї пластини із щільним притиском до поверхні статора в секторі між впускним та випускним каналами, щоб не допустити витоку повітря із зони нагнітання в зону низького тиску.

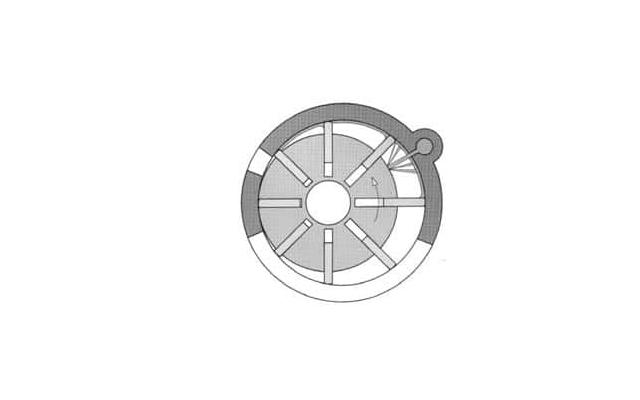

Мал. 3

Крім того, велика кількість олії, яка впорскується всередину статора для змащення частин, що рухаються, і охолодження стисливого повітря, забезпечує також герметизацію зазорів між ротором, статором і торцевими кришками статора. Олія, яка подається під тиском, проникає в зазори по всій поверхні максимального зближення ротора та статора в секторі між випускним каналомта найближчою пластиною та надійно їх герметизує (рис. 3).Надійність роторно-пластинчастого компресора грунтується в першу чергу на особливостях його конструкції, серед яких простота конструкції, відсутність великої кількості рухомих частин, схильних до зносу і виходу з ладу, відсутність осьових навантажень, надійне змащення упорскуванням рясної кількості масла.Надійна робота та відтворюваність робочих характеристик протягом усього терміну експлуатації роторно-пластинчастого компресора також забезпечується розглянутими вище особливостями конструкції, які, зокрема, дозволяють не пред'являти особливо жорсткі вимоги до розмірної точності основних частин компресора.Це означає, що на продуктивність компресора спочатку і в процесі його довготривалої експлуатації впливають незначні розмірні коливання. Пластини завжди вільно ковзають усередині пазів ротора і, щільно притискаючись до стінок статора під дією відцентрової сили, забезпечують відмінну герметизацію. Навіть невелике зношування пластин з часом не змінює цієї картини. Те ж стосується торцевих зазорів між ротором і торцевими кришками статора, які завжди надійно ущільнюються маслом під тиском. Те саме справедливо і для бабітових підшипників ковзання, на яких обертається вал ротора і забезпечують малошумну і надійну роботупротягом усього життєвого циклу компресора практично ніколи не вимагаючи заміни. Оскільки ротор діаметром істотно менше статора, збільшення зазору між валом і підшипниками не є значущим фактором. Змащення підшипників здійснюється подачею масла під тиском без застосування спеціального циркуляційного насоса, чим усувається додатковий ризик, пов'язаний із можливою відмовою насоса.

Мал. 4

У пластинчастому компресорі відсутня осьове навантаженнятому відсутнє знос торцевої поверхні ротора, ніколи не стикається з торцевими кришками статора.

Ротор і статор так само ніколи не перебувають у безпосередньому контакті. Цьому перешкоджає внутрішній тиск олії (рис. 4). Подача олії для змащування та утворення ущільнюючої плівки пропорційна тиску повітря і, отже, радіальним навантаженням, створюваним цим тиском: чим вищий тиск повітря, тим більший упорскування олії і тим вищий тиск олії.

Мал. 5

Пластини при обертанні ротора також ніколи не входять у прямий контакт з внутрішньою поверхнею статора. Завдяки рясній подачі олії та закругленим краям торців пластини вільно ковзають по масляній плівці вздовж внутрішньої поверхні статора (рис. 5). Заклинювання пластин виключено, знос пластин незначний. Фактично, пластини – єдина частина компресорного блоку, схильна до якогось зносу. При цьому їхній робочий ресурс становить не менше 50 000 годин з однієї робочої сторони. Після встановлення тих самих пластин другою робочою стороною назовні вони можуть пропрацювати ще стільки ж, забезпечивши загальний експлуатаційний ресурс роторно-пластинчастому компресору до 100 тис. годин.

Циліндри

Клапани

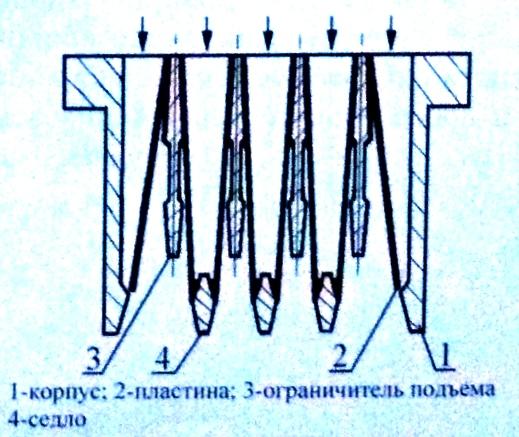

Тарілчасті (рис. 9)

Мал. 9. Тарілчастий клапан

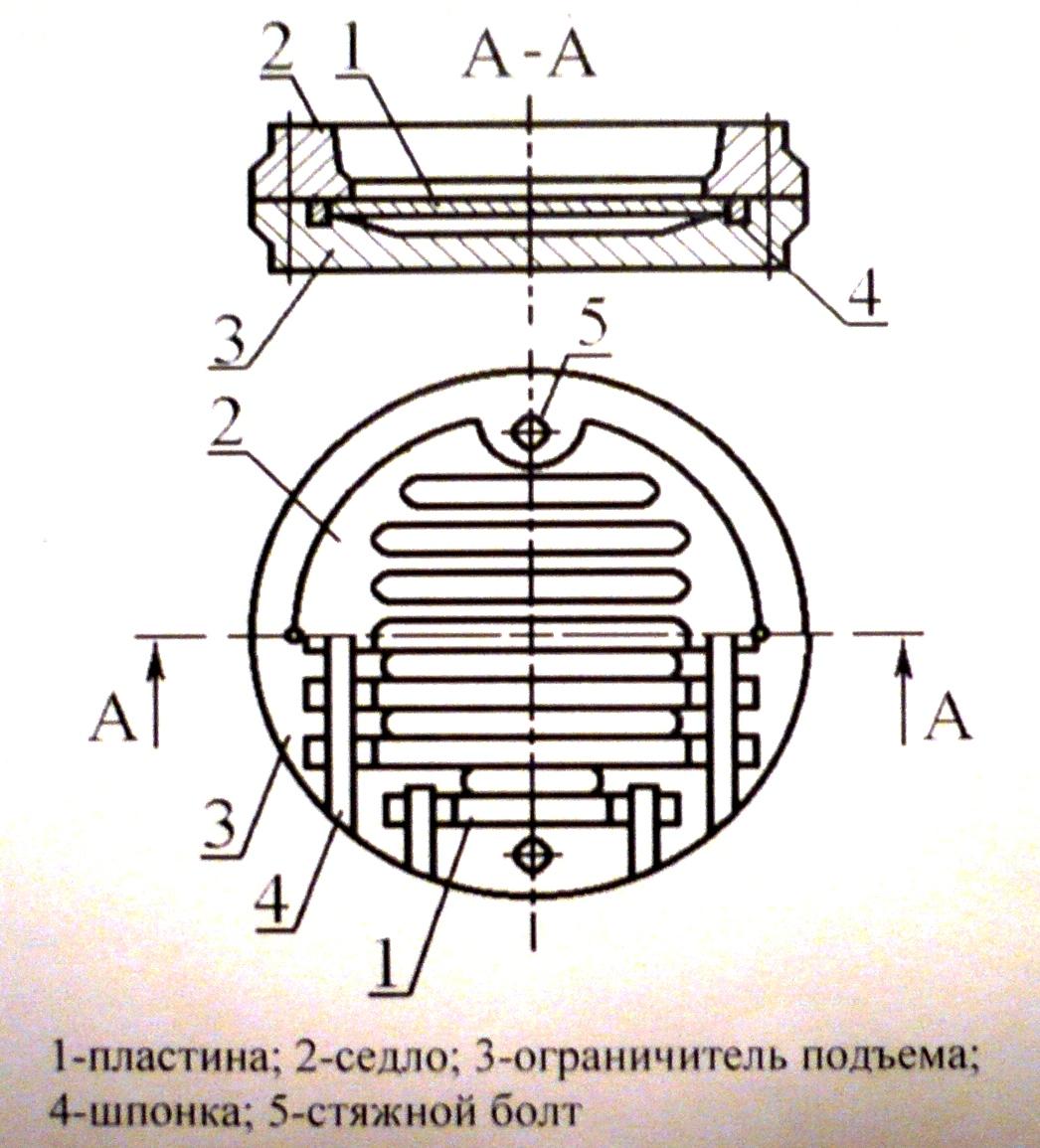

Пластинчасті

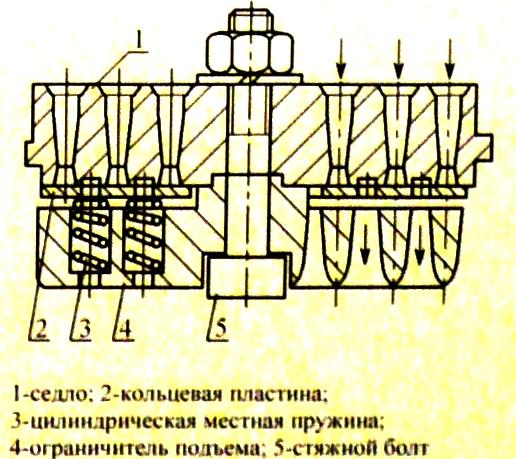

Кільцеві (рис. 10)

Мал. 10. Кільцевий клапан

Мал. 11. Смужний клапан

Смужні (рис. 11)

Багатоярусні

Прямоточні (рис. 12)

Мал. 12. Прямоточний клапан

Матеріали

Розташування клапанів

5.2. Роторні компресори.

Роторні компресори працюють за тим самим принципом, що і поршневі машини, тобто за принципом витіснення. Основна частина енергії, що передається газу, повідомляється при безпосередньому стисканні.

Роторні нагнітачі, що розвивають надлишковий тиск до 0,3 МПа (при атмосферному тиску на вході), як ми говорили раніше, називаються повітродувками, а створюють більш високий тиск - компресорами.

Роторні машини мають ряд переваг перед поршневими: врівноважений хід через відсутність зворотно-поступального руху; можливість безпосереднього з'єднання з електродвигуном; рівномірне подання газу; відсутність клапанів тощо. Разом з тим вони мають нижчий ККД, розвивають нижчий тиск.

Найбільшого поширення набули два типи ротаційних машин: пластинчасті і з двома обертовими поршнями.

Ротаційний пластинчастий компресор

Для створення тиску від 0,3 до 0,4 МПа застосовують одноциліндрові пластинчасті компресори. Два послідовно встановлені пластинчасті компресори з проміжним охолодженням можу створити тиск до 0,7 МПа.

Мал. 8. Ротаційно-пластинчастий компресор

Р

Мал. 8. Ротаційно-пластинчастий компресор

Компресор працює таким чином: завдяки ексцентричному розташуванню ротора при його обертанні утворюється серповидний простір, розділений пластинами на окремі камери. Пластини виходять із пазів ротора внаслідок дії відцентрових сил. Внаслідок того, що при обертанні ротора обсяг камери збільшується, відбувається всмоктування газу або повітря через патрубок 1. Газ, що всмоктується, потрапляє в замкнуту камеру, обсяг якої, переміщуючись при обертанні ротора, зменшується. Стиснення за рахунок зменшення об'єму камери призводить до збільшення тиску та виштовхування газу в нагнітальний патрубок 6.

Мал. 9. Ротаційно-пластинчастий компресор з розвантажувальними кільцями

Для зменшення тертя пластин про циліндр встановлюються розвантажувальні кільця 1 (рис. 9), які охоплюють пластини і вільно обертаються в циліндрі 2. Зазор між зовнішньою поверхнею розвантажувальних кілець і внутрішньою поверхнею виточок в циліндрі через отвори 3 потрапляє масло. Число пластин у таких компресорах не менше двадцяти, щоб зменшити перепад тиску між камерами і цим послабити перетікання газу та збільшити об'ємний ККД.

Мал. 9. Ротаційно-пластинчастий компресор з розвантажувальними кільцями

Для зменшення зносу циліндра та пластин, окружна швидкість на зовнішній кромці пластин має бути не більше 10 – 12 м/с. Для щільного прилягання пластин до циліндра необхідно щоб мінімальна швидкість була в межах 7 – 7,5 м/с.