Напишу як користуватись штихмасом, можливо комусь цікаво. Штихмас у зборі з найкоротшою насадкою

вставляється у скобу

Розсувається до упору у скобі. Скоба служить для калібрування та перевірки штихмаса, має розмір 75мм рівно, виконана з високим класом точності. Відкручується гайка мікрометричного гвинта. "0" лімба

мікрометричного гвинта

поєднується з ризиком на корпусі, тобто. виставляється на "нуль"/калібрується у розмір 75,00мм. Закручується гайка мікрометричного гвинта. Ще раз перевіряється "по нулях". Штихмас готовий до роботи. Вимірюється, наприклад, блок циліндрів двигуна ВАЗ 2103. Штихмас вставляється в циліндр діаметрально, розкручується до дотику, стопориться гвинтом на корпусі і виймається. Далі дивимося свідчення. Штихмас показав, припустимо, 1,04 мм. Отримуємо 1,04 + 75,00 = 76,04 мм тобто. стандартний розмір. Можна/потрібно виміряти циліндр у кількох місцях, вздовж та поперек блоку, а також у місцях максимального вироблення від кілець. Наприклад, максимальний діаметрвийшов 1,26 мм. Забираємо стандартний розмір 1,04 = 0,22 мм. Тобто. вироблення циліндра 0,22 мм. На ремонт. Нутромір мікрометричний розсувається на 10мм і має ціну поділу 0,01мм (одна сотня). Два обороти лімба становлять 1,00 мм, т.к. крок мікрометричного гвинта 0,5 мм. Для вимірювання великих діаметрів застосовуються насадки +15 мм, +25 мм, +50 мм, що дозволяє вимірювати діаметр до 175 мм.

Розглянемо докладніше технологію вимірювання та контролю основних деталей двигуна, користуючись табл. 8.2.

У колінчастого валупопередньо слід візуально перевірити стан поверхні шийок. Глибокі ризики (рис. 8.1) зазвичай свідчать необхідність його ремонту, навіть якщо вимір не показує помітного зносу. У той же час гладка поверхня шийок зовсім не означає, що вал не зношений - відомі випадки, коли при ідеальному зовнішньому стані шийки мали неприпустимий знос, а вал в цілому - велику деформацію.

Деформація валу контролюється на призмах стійкою з індикатором, що має подовжену ніжку (рис. 8.2). При вимірі вал слід встановити крайні корінні шийки. Далі, вперши ніжку індикатора по черзі в середину однієї з середніх шийок, вал повертається на один оборот. Максимальне відхилення стрілки (між крайніми значеннями) показує биття шийки. Якщо на шийці спостерігається нерівномірний по ширині зношування, то зазвичай він менше в середині, де і слід проводити вимірювання. Ближче до країв корінної шийки на результат вимірювання може вплинути овальність шийки через нерівномірне зношування.

Допустиме биття середніх корінних шийок валу відносно крайніх зазвичай не перевищує 0,05-^0,06 мм. Враховуючи, що нові вали мають биття менше 0,010-0,015 мм, рекомендується при биття понад 0,04-5-0,05 мм ремонтувати вал (див. розділ 9.4.).

Крім биття середніх шийок необхідно перевірити биття хвостовика та поверхонь під сальники (рис. 8.3). Це

особливо важливо вже раніше ремонтованого валу. Внаслідок некваліфікованого ремонту допоміжні поверхні можуть мати велике биття щодо корінних шийок, що може вплинути не лише на ремонтний розмір валу, а й на технологію подальшого його ремонту в цілому (розділи 9.3., 9.4.). Взаємне биття крайніх корінних шийок та допоміжних поверхонь (хвостовик, поверхні під сальники та ін.) не повинно перевищувати 0,02-^0,03 мм, інакше неможливо забезпечити ресурс ущільнень валу та елементів приводу розподільчого валу(ремінь, ланцюг, натягувач тощо).

Взаємні биття шийок і поверхонь колінчастого валу можна також перевірити в нерухомих центрах в токарному верстаті, однак такий спосіб перевірки доцільніший при підготовці валу до ремонту (див. розділи 8.2., 9.3. і 9.4.).

Розміри шийок валу зручно вимірювати мікрометром (рис. 8.4). При вимірі слід встановити мікрометр на шию і обертати вимірювальну головку приладу до появи характерних клацань "тріскачки", що обмежує зусилля стиснення шийки губками приладу. Одночасно необхідно злегка похитувати прилад у двох площинах в окружному та осьовому напрямку, щоб унеможливити похибку від неточної установки приладу. Надмірне зусилля стиснення шийки приладом дає зменшення, а перекіс при встановленні - збільшення виміряного діаметра порівняно з істинним.

Більш точні вимірювання можуть бути виконані важільною скобою - пасаметром (див. розділ 5.2.), що має в 5-І разів меншу цінуподілу та виключає вплив зусилля стиснення деталі на результат вимірювання.

Розміри шатунних шийок завжди визначаються у двох напрямках - приблизно за радіусом кривошипу та перпендикулярно йому (рис. 8.5), що необхідно для визначення овальності. Мінімальний розмір шийки з великою овальністю зазвичай виявляється поблизу напряму радіуса кривошипа зі зміщенням на 20 40 ° проти обертання валу (рис. 8.6).

Допустима овальність шийок не перевищує зазвичай 0,010^-0,015 мм, при цьому мінімальний розмірне повинен виходити більш ніж на 0,010 мм за нижній (мінімальний) розмір.

Мал. 8.1. Задир на шатунній шийці колінчастого валу

Мал. 8.3. Контроль биття хвостовика на призмах

Мал. 8.7. Перевірка мікрометра за допомогою плоскопаралелиної міри довжини

Мал. 8.8. Вимірювання товщини вкладиша мікрометром через кульку

Мал. 8.9. Вимірювання розпрямлення вкладиша штангенциркулем

Щоб визначити початковий (стандартний) розмір шийок, слід користуватися довідковою літературою, у тому числі даними Додатка 1.

У колінчастого валу необхідно також перевірити стан торцевих поверхонь упорного підшипника(Підп'ятника). Нерідко на задньому, найбільш навантаженому, торці спостерігається відчутний знос, який може вимагати розшліфування торців і застосування ремонтних упорних напівкілець збільшеної товщини (див. розділ 9.4.).

Щоб виключити помилки при вимірюванні, перед кожною серією вимірів (наприклад, перед дефектацією кожного двигуна) мікрометр слід перевірити та за необхідності налаштувати. Для цього використовується міра довжини, що прикладається до мікрометра, або набір плоскопаралельних заходів (рис. 5.17). При перевірці мікрометра його показання повинні збігатися з довжиною міри з точністю в половину розподілу шкали, тобто ±0,005 мм (рис. 8.7). Якщо розбіжність більша, слід розконтрувати вимірювальну головку і налаштувати прилад.

Якщо в результаті контролю стану колінчастого валу виявиться, що він не вимагає ремонту, слід проконтролювати стан вкладишів - вони не повинні мати слідів зносу, задир і сторонніх включень на робочій поверхні, інакше їх слід замінити. Загалом при пробігу автомобіля понад 150 тис. км вкладиші краще міняти навіть тоді, коли їхній стан близький до ідеального. Це пов'язано з поступовим впровадженням в м'яку робочу поверхню вкладишів дрібних твердих частинок, що прискорюють абразивне зношування шийки валу, а також втомливим фарбуванням робочої поверхні вкладишів.

Якщо передбачається залишити старі вкладиші, то не завадить виміряти їхню товщину і визначити знос. Для цього можна використовувати різні прилади, у тому числі товщиномір або спеціальний мікрометр, що має заокруглення однієї із вимірювальних поверхонь (рис. 5.31 та 5.32). Найбільш простий спосіб вимірювання товщини вкладишів – за допомогою мікрометра та кульки від підшипника (рис. 8.8). Товщина вкладиша при цьому дорівнюватиме різниці показань мікрометра (або пасаметра) з вкладишем і кулькою і без вкладиша. Виміряну товщину слід порівняти з відомою для даного двигуна(Див. Додаток 1). Товщина вкладишів може бути також визначена після вимірювання діаметра ліжка та діаметру в підшипнику (тобто ліжка із встановленими в неї вкладишами). Крім товщини потрібно визначити так зване розпрямлення вкладишів, тобто. різницю між зовнішнім діаметром вкладиша у вільному стані (див. рис 8.9) та діаметром ліжка. Якщо розпрямлення менше 0,4+0,5 мм, вкладиші краще замінити, т.к. вони не забезпечуватимуть натяг, необхідний для їхньої надійної посадки в ліжку.

Вимірювання діаметра циліндрів здійснюється нутроміром. Перед виміром нутромір має бути налаштований на нуль, т.к. він є відносним приладом. Як уже зазначалося в розділі 5.4., це може бути зроблено декількома способами - за допомогою мікрометра, кільцевого калібру або спеціального приладу.

Найбільш простим (але не найкращим) способом є налаштування за допомогою мікрометра. Для цього спочатку мікрометр налаштовується на заокруглений розмір, близький до діаметра циліндра (близько діаметр циліндра можна виміряти штангенциркулем). Далі нутромір встановлюється так, щоб його ніжки спиралися на вимірювальні поверхні мікрометра (рис. 8.10). Похитуванням мікрометра у двох площинах слід помітити крайнє (у напрямку за годинниковою стрілкою) положення стрілки індикатора нутромера, з яким потім поєднати нуль шкали індикатора її поворотом. Налаштування нутроміра за допомогою кільцевого калібру (рис. 5.25) вже описувалося в розділі 5.4. Як вказувалося раніше цей спосіб застосуємо на практиці дуже обмежено через необхідність мати дуже велику кількість калібрів, тим більше, чим більше номенклатура двигунів, що ремонтуються. Зручні для налаштування нутромірів та настановні прилади (рис. 5.26), проте поки що вони зустрічаються рідко.

При вимірюванні діаметра циліндра нутроміром (рис. 8.11) необхідно уникати помилок, які допускаються недосвідченими механіками та пов'язані з неправильним відліком показань індикатора. Довільно встановлений у циліндр нутромір завжди показує завищений розмір за рахунок перекосу осі вимірювальних поверхонь щодо площини поперечного перерізу (рис. 8.12). При цьому стрілка індикатора відхилена від нуля у напрямку проти годинникової стрілки. Похитуванням нутроміра у вертикальній площині слід знайти крайнє положення стрілки, далі якого вона не відхиляється (у напрямку за годинниковою стрілкою). Якщо зазначене крайнє положення стрілки індикатора відхилено від нуля на N поділів у бік проти годинникової стрілки, то діаметр циліндра, що шукається

D = D0 + N. Д мм,

Мал. 8.15. Вимірювання діаметра ліжок блоку нутроміром

де D0 - розмір, якому відповідає нуль індикатора нутроміра;

Д – ціна поділу індикатора.

Відхилення від нуля на N поділів у протилежний бік (за годинниковою стрілкою) означає, що діаметр циліндра менший за розмір, на який налаштований нутромір:

D = D0 - N | Д мм.

Діаметр циліндра вимірюється у кількох перерізах. Найменш зношена нижня частина циліндра в перерізі нижче маслознімного кільця при положенні поршня в НМТ Мінімальне зношування в цьому перерізі (і, відповідно, мінімальний розмір циліндра) відповідає положенню осі ніжок нутроміра паралельно осі колінчастого валу (рис. 8.13). У пер-пендикулярній площині (у площині обертання кривошипа) розмір циліндра зазвичай більший внаслідок зносу через тертя спідниці поршня. Різниця між вказаними розмірами визначає овальність циліндра.

Найбільше зношування циліндра нерідко спостерігається в зоні зупинки верхнього кільця при положенні поршня в ВМТ. Розмір циліндра в цьому перерізі зазвичай не вдається визначити точно через невідповідність профілю поверхні формі ніжок нутромера (рис. 8.14). Крім того, в більшості випадків знос по колу виявляється нерівномірним. Це необ-

ходімо враховувати при подальшому визначенні ремонтного розміру циліндра (див. розділ 9.5.).

Якщо зношування циліндрів невелике (менше 0,05*0,06 мм), слід перевірити стан самої поверхні циліндрів. Тільки у разі відсутності поздовжніх рисок на поверхні можна надалі використовувати поршні та кільця стандарт-

ного розміру. У практиці ремонту відомі випадки, коли при зносі циліндрів всього на 0,01 * 0,02 мм їхня поверхня була настільки "затерта", тобто. пошкоджена дрібними ризиками, що після встановлення нових стандартних кілець та поршнів витрата олії виявлялася вищою 1,0*1,5 л на 1000 км пробігу.

Діаметр циліндрів переважної більшості двигунів має допуск на "+" щодо стандартного значення (не більше 0*0,02 мм). Про це слід пам'ятати під час проведення вимірів.

Розміри постіль підшипників на етапі дефектації контролюються для того, щоб встановити їхню деформацію та визначити необхідність ремонту (рис. 8.15). Перед виміром необхідно протерти площини роз'єму деталей та рівномірно затягнути болти кришок робочим моментом. В іншому методика виміру аналогічна описаної вище для циліндрів. Особливу увагу при цьому слід приділяти опорам зі слідами зношування (провертання вкладишів) та перегріву (чорний колір на поверхні ліжка або біля неї). У подібних випадках, крім контролю діаметра, слід перевірити неспіввісність опор. Для цього використовується лекальна лінійка. Вона встановлюється на три опори, що стоять поряд, строго паралельно їх осі (рис. 8.16). Неспіввісність та/або деформація шукається похитуванням лінійки на середній із вибраних трьох опор. Якщо пінійка починає "хитатися" на одній із опор, для визначення неспіввісності слід користуватися набором щупів. Допустимим є такий дефект, при якому лінійка "хитається" не більше ніж на 0,02 мм, інакше опори вимагають ремонту (див. розділ 9.5.).

Розміри нижніх головок шатунів контролюються нутроміром після затягування гайок або болтів кришок робочим моментом (рис. 8.17). При вимірі слід орієнтуватися дані довідкової літератури (див. Додаток 1). Після тривалої експлуатації отвори нижньої головки витягуються на 0,01*0,03 мм у напрямку осі стрижня шатуна, тому, як правило, шатуни вимагають ремонту незалежно від них зовнішнього вигляду. Якщо в шатуні відбулося провертання вкладишів, то навіть при збереженні розміру отвору ремонт є обов'язковим, оскільки ризики на поверхні отвору порушують щільність прилягання вкладишів.

Отвори верхньої головки шатунів також потребують обов'язкового контролю. Для шатунів з нерухомою посадкою пальця необхідно переконатися в тому, що натяг старих пальців після їх випресування не став меншим за 0,015*0,020 мм. В іншому випадку шатуни слід змінювати, або встановлювати пальці збільшеного діаметра, що вимагає відповідного доопрацювання поршнів. У шатунів з плаваючим пальцем вимірювання діаметра отвору верхньої головки дозволяє визначити, чи потрібна заміна втулок.

Мал. 8.18. Вимірювання діаметра (зносу) поршневого пальця важільною скобою-паса-метром

Мал. 8.20. Перевірка деформації шатуна за допомогою лекальної лінійки

Мал. 8.22. Контроль виступу дисків мас-знімального кільця над зовнішньою поверхнею розширювача

Діаметр і зношування поршневого пальця вимірюються пассаме-тром (рис. 8.18) з точністю до 0,002 мм. Зношування визначається як різниця в діаметрах робочої (блискучої) і неробочої (темної) поверхонь. При цьому слід враховувати можливість нерівномірного зношування та деформації пальців, внаслідок чого зовнішня поверхня стає еліпсною. Зношування та «еліпс» пальців не повинні перевищувати 0,010 мм, в іншому випадку пальці повинні бути замінені.

Особливу увагу слід приділити контролю деформації стрижнів шатунів, для чого слід використовувати спеціальні вимірювальні прилади (рис. 5.38 та 5.39). За їх відсутності для грубої (якісної) перевірки наявності деформації можна використовувати пласку поверхню (наприклад, повірочну плиту). При встановленні на плиту деформований шатун "хитається" так, як показано на рис. 8.19. Дещо достовірніші результати дає перевірка "на просвіт" за допомогою лекальної лінійки (рис.

8.20), однак обидва способи неприйнятні для кількісної оцінки ступеня деформації, необхідної для виправлення деформованих шатунів (див. розділ 9.4). При вимірюванні деформації шатунів спеціальним приладом непаралельність осей верхньої та нижньої головок не повинна перевищувати 0,02+0,03 мм на довжині, що дорівнює діаметру циліндра. Слід також зазначити, що контроль на плиті шатуна із закрученим стрижнем зазвичай не дає характерного "хитання", тому даний спосібякий завжди є достовірним як з кількісної, а й з якісної боку.

Зношування зовнішньої поверхні кілець легко перевіряється за величиною замка при встановленні кілець в незношену частину циліндра. Зазвичай використовується верхня частина циліндра, яку необхідно очистити від нагару. Зазор у замку вимірюється за допомогою набору щупів (рис. 8.21).

У більшості двигунів ширина замка кілець, встановлених у циліндр, не повинна перевищувати 0,7+0,8 мм, інакше кільця мають бути замінені. У набірних маслознімних кілець допустима шириназамка більше – зазвичай до 1,2+1,4 мм. У таких кілець необхідно також перевіряти виступ дисків над двофункціональним розширювачем і замок дисків, встановлених з розширювачем в канавку поршня, у вільному стані (рис. 8.22). Якщо на розширювачі є сліди торкання ціпіндра, маслознімні кільцятакож мають бути замінені. Величина замку дисків на поршні у вільному стані у нормально працюючих кілець не повинна бути менше 2,0 +2,5 мм. Найменша величина замку свідчить про деформацію розширення.

рітеля, і такі кільця також повинні бути замінені.

Цікаво відзначити, що цим способом можна досить точно визначити знос верхньої частини циліндра. Якщо виміряти ширину замка кільця у зношеній 6-| і незношеною 60 частинах циліндра, то знос циліндра (за діаметром):

6D = (bi -80) / 3,14159.

Зношення кілець по торцевих поверхнях неважко виміряти мікрометром (рис. 8.23). Зазвичай відчутно зношується нижній торець верхніх компресійних кілець. Якщо зношування перевищує 0,015+-0.020 мм, то кільця слід замінити незалежно від величини їхнього замка в циліндрі. Для визначення величини зношування необхідно знати висоту нових кілець. За відсутності довідкових даних слід орієнтуватися на стандартний ряд висот та допуски на них. Оскільки кільця зношуються нерівномірно по ширині, слід окремо виміряти висоту по всій ширині кільця та біля внутрішнього краю (рис. 8.23).

Для забезпечення високих експлуатаційних параметрів двигуна, включаючи малу витрату масла, дуже важливим є осьовий зазор кілець у канавках поршня. З практики відомо чимало прикладів, коли при незначному зносі циліндрів і спідниць поршнів знос верхніх канавок перевищує 0,20+0,25 мм, що викликає велику витрату масла через "насосний" ефект.

Вимірювання висоти канавки поршня зручно виконувати за допомогою набору плиток – плоскопаралельних заходів довжини (рис. 5.17). Підбором плиток необхідної товщини слід домогтися, щоб одна або дві складені плитки щільно входили в канавку (рис. 8.24). Тоді висота канавки поршня відповідає розміру плитки Н1. Зазор 6 у канавці легко розрахувати:

8 = Н1-Н,

де Н – висота кільця. Якщо навіть з новим кільцем зазор у верхній канавці перевищує 0,09+0,10 мм для бензинових та 0,12+0,13 мм для дизельних двигунів, слід замінити поршні ( альтернативний спосіб- встановлення кілець збільшеної висоти - розглянуто у розділі 9.5.). Менш точно можна виміряти зазор безпосередньо, за допомогою кільця та набору щупів.

Мал. 8.24. Вимірювання висоти канавки поршня за допомогою плоскопаралельного міри довжини (плитки)

Мал. 8.27. Вимірювання зазору між шестернею та корпусом маспонасоса

Мал. 8.30. Контроль зношування шийок розподільчого валу

Контроль деталей масляного насосувиконується, в основному, за допомогою лекальної лінійки та набору щупів. Для працездатності насоса найбільш важливим є торцевий зазор між шестернями і корпусом, який не повинен перевищувати 0,08+0,09 мм. Він перевіряється так, як показано на рис. 8.25. Слід також виміряти діаметр провідного валика та отвори в корпусі, щоб визначити зазор у з'єднанні (рис. 8.26). Радіальний зазор між шестернями та корпусом можна виміряти щупом (рис. 8.27). Якщо величини цих проміжків перевищують 0,07+0.08 мм, насос вимагає ремонту або заміни.

Редукційний клапан системи змащення перевіряється візуально (рис. 8.28). Плунжер клапана не повинен мати слідів заїдань у корпусі, а кромка (сідло) клапана, що ущільнює, - дефектів (раковин, глибоких подряпинта ін.), які можуть викликати негерметичність клапана в закритому стані (на деяких двигунах це може порушити подачу масла при запуску).

Під час перевірки стану деталей двигуна слід приділити особливу увагурозподільчому механізму та його приводу, оскільки ця частина двигуна може мати досить велику кількість несправностей. Найбільший впливна шумність двигуна надає стан розподільного валу і відповідних йому деталей - штовхачів та опор (підшипників). Зазори у підшипниках розподільного валу визначаються за результатами вимірювання діаметрів отворів опор (рис. 8.29) та шийок розподільчого валу (рис.

8.30). Ці зазори не повинні перевищувати 0,09+0,10 мм. Якщо зазори збільшені, необхідно з'ясувати за допомогою довідкової літератури номінальні розміри деталей, щоб визначити, яка деталь зношена сильніше – нерідко заміна розподільчого валу відновлює зазор у підшипниках до нормального.

У двигунів з нижнім розташуванням розподільного валу (OHV), а також у деяких двигунів ОНБ з чавунними головками (FORD) розподільний вал обертається у втулках, запресованих у блок (головку). Практика показує, що на відміну від алюмінієвих головок, де зношування більше у шийок валу, тут сильніше зношуються втулки. Після пробігу понад 200+250 тис. км у багатьох двигунів OHV зазори в підшипниках розподільчого валу можуть перевищувати 0,20+0,25 мм при зовні цілком задовільному стані поверхні втулок. Якщо при ремонті зазори в підшипниках не будуть відновлені, наприклад, заміною втулок, це призводить до значного зниження тиску масла і. Не виключено, що ресурс двигуна після ремонту.

Крім діаметрів опорних шийок, біля розподільного валу обов'язково слід проконтролювати їхнє взаємне биття (рис. 8.31). Після обриву ременя приводу, деформації та/або поломки клапанів деформація розподільчого ![]()

Мал. 8.33. Зношені робочі поверхні штовхачів (зазначені стрілкою): а - циліндричного; б - коромисла

Мал. 8.35. Вимірювання діаметра отвору коромисла

Мал. 8.37. Контроль зношування робочої фаски клапана "на просвіт" за допомогою лекальної лінійки

валу деяких двигунів (наприклад, дизелів) може перевищувати 0,15+0,20 мм. Очевидно, складання двигуна з деформованим розподільним валом призведе надалі до нестабільності зазорів в клапанному механізмі, шумності і швидкого зносу підшипників.

Кулачки розподільного валу вимагають переважно візуального контролю. Вершини кулачків мають бути плавними, без "огранювання". Можна визначити зношування кулачка, якщо виміряти його висоту (рис. 8.32) і порівняти її з висотою інших кулачків, що не мають явного зношування.

Робочі поверхні штовхачів (важелів, коромисел), що контактують із кулачками, контролюються візуально (рис. 8.33). У більшості випадків сильне зношування кулачка розподільного валу супроводжується зносом штовхача, хоча підвищений зносштовхачів можливий і без помітного зношування кулачків. Зношені деталі надалі повинні бути замінені або, у крайньому випадку, відремонтовані (див. розділ 9.6). Установка зношених деталей розподільчого механізму зазвичай призводить до підвищеного шуму роботи двигуна.

У конструкціях з коромислами слід також визначити зношування осей коромисел, вимірявши мікрометром їх діаметр у зношеному і незношеному перерізах (рис. 8.34). Коли знос перевищує 0,02-5-0,03 мм, вісь необхідно замінити (альтернативні варіанти описані в розділі 9.6). Отвір коромисла слід перевірити нутроміром (рис. 8.35) і визначити зазор по зношеній і незношеній поверхням осі. Якщо у другому випадку зазор у з'єднанні більше 0,06+0,07 мм, заміна осі, очевидно, не відновить зазор до нормального (0,02+0,04 мм). Тоді слід замінити або, у крайньому випадку, відремонтувати коромисла (розділ 9.6)

У конструкціях з циліндричними штовхачами слід перевірити зазор штовхача в отворі (гнізді) - він повинен перевищувати 0,08+0,10 мм. Підвищені зазори у з'єднанні є причиною шумної роботи двигуна, прискореного зношування клапанів та напрямних втулок. Якщо йдеться про гідро-штовхачі, то можливі стукіт клапанів на низьких частотах обертання через порушення подачі масла до гідроштовхачів.

Велику увагу необхідно приділити клапанам, що направляють втулкам та сідлам клапанів. Від стану цих деталей залежать основні параметри двигуна (потужність,

витрата палива), витрата олії, шумність. Починати перевірку клапанного механізмуслід із стрижнів клапанів (рис. 8.36). Порівнявши діаметр стрижня у верхній незношеній частині (над відполірованою масловідбивним ковпачком поверхнею, але нижче за канавку для сухарів) і в нижній, можна визначити знос стрижня. При вимірі у нижній частині стрижня необхідно зробити кілька вимірів по колу, т.к. знос часто буває нерівномірним. Зношування стрижня більше 0,02+0,03 мм вважатимуться критичним, тобто. що потребує заміни клапана.

Зношування фаски клапана визначається візуально (рис. 8.37), достатньо прикласти до фаски лекальну лінійку Увігнутість фаски вказує на знос і необхідність ремонту або заміни клапана. Сідло зазвичай повторює форму фаски клапана, тому за великої увігнутості фаски сідло необхідно правити.

Зношування отвору напрямної втулки клапана може бути визначене прямим вимірюванням нутроміром або непрямим методом. Прямий вимір (рис. 8.38) не завжди вдається через труднощі придбання нутроміра для виміру отворів малого діаметра (6+9 мм). Непрямий спосіб більш доступний, т.к. потребує вимірювання поперечного ходу люфту тарілки клапана за допомогою індикатора (рис. 8.39).

Враховуючи, що L приблизно дорівнює /, отримаємо 8 = А/3 Таким чином, у малозношеній втулці люфт клапана не перевищуватиме 0,15+0,18 мм, якщо зазор у нормальній втулці (0,04+0,05 мм). За результатами вимірювань зносу стрижня і зазору між стрижнем і втулкою можна зробити висновок про необхідність заміни клапанів та/або напрямних втулок. Крім зносу клапанів слід перевірити їхню деформацію. Для цього зазвичай досить повернути клапани на призмах - навіть невелика деформація легко виявляється візуально, але краще для цього використовувати спеціальні прилади (рис. 8.41).

Мал. 8.38. Вимірювання діаметра направляючої втулки клапана нутроміром ![]()

Рис. 8.40. Схема непрямого виміру зазору між стрижнем клапана і напрямною втулкою по люфту клапана у втулці: D - люфт тарілки, d - зазор у втулці; L - Відстань від втулки до тарілки; I - довжина втулки  Мал. 8.42. Перевірка деформації площини головки блоку за допомогою лекальної лінійки та набору щупів

Мал. 8.42. Перевірка деформації площини головки блоку за допомогою лекальної лінійки та набору щупів

У двигунів, що тривало працювали, іноді спостерігається деформація пружин клапанів, що викликає зменшення жорсткості пружин, що викликає підвищення динамічних навантажень на клапани і деталі їх приводу. Пружини неважко перевірити, вимірявши їхню довжину у вільному стані, проте для цього необхідно мати відповідні дані, зокрема, докладну літературу з ремонту конкретного двигуна.

При дефектації двигуна обов'язково перевіряються площини блоку та головки циліндрів. Перевірка виконується за допомогою лекальної лінійки та набору щупів. Лінійка кладеться на площину по діагоналі (рис. 8.42), а в щілину між нею та поверхнею встановлюється щуп відповідної товщини. Якщо щуп завтовшки 0,05+0,06 мм вільно виходить з-під лінійки, площина вимагає обробки. У блоків після тривалої експлуатації може спостерігатися невеликий "провал" на площині між циліндрами та "піднесення" біля отворів болтів кріплення головки. У головок деформація часто пов'язана з перегріванням двигуна і виражається у "провалі" в середній частині площини.

При сильних перегрів головка може деформуватися не тільки по площині стику з блоком, але і по верхній площині і, зокрема, по ліжках розподільного валу. Неспіввісність ліжок у голівці контролюється так само, як і в блоці (рис. 8.16). Деформація ліжок понад 0,02+0,03 мм потребує їх ремонту (див. розділ 9.6). Якщо деформовані ліжка не відремонтувати, значно зростають навантаження та зношування підшипників. Крім того, можливо втомне руйнуваннярозподільного валу після нетривалої експлуатації, тому що, обертаючись у неспіввісних опорах, він відчуває великі знакозмінні згинальні навантаження.

Після розбирання двигуна не всі прокладки та сальники можуть вимагати заміни. Якщо прокладка головки замінюється на обов'язковому порядкунезалежно від її стану (інакше неможливо забезпечити герметичність стику головки з блоком), то прокладки піддону, кришки головки та деякі інші у ряді випадків зберігаються і можуть бути використані повторно без втрати герметичності. Це характерно, в основному, для двигунів з невеликим пробігом, у яких насамперед сальники валів можуть бути незношені і також використані повторно. Тому при виконанні дефектації двигуна доцільно перевірити стан ущільнювальних деталей. Слід також проконтролювати стан зчеплення – очевидно, що встановлювати зношені деталі зчеплення на відремонтований двигун абсолютно безглуздо. Так само не можна розрахувати.

тивати на якісний ремонтдвигуна, якщо його опори ("подушки") пошкоджені або зруйновані - це призведе до високого рівнявібрацій кузова та "некомфортним" умовам для водія.

На підставі результатів контролю всіх деталей двигуна можна зробити висновки щодо необхідності їх ремонту або заміни. Практика показує, що результати всіх перевірок зручно звести в таблиці, розділивши деталі, що ремонтуються і замінюються. При цьому ремонтні розміри деяких деталей можуть бути лише приблизно. При одночасному ремонті великої кількості двигунів складання подібних таблиць дозволяє зменшити ймовірність помилок, пов'язаних із невчасним ремонтом чи замовленням нових деталей.

Остаточне рішення про ремонт або заміну на нову туабо іншої деталі нерідко пов'язано з двома важливими факторами – наявністю ремонтної бази з кваліфікованим персоналом та можливістю поставки необхідної деталі. Для рідкісних і старих двигунів ремонт більш доцільний як з економічних міркувань, і у зв'язку з труднощами отримання нових деталей. Для широко відомих і поширених двигунів можливі всі варіанти, а для нових моделей нерідко доводиться розраховувати на заміну деталей, у тому числі через відсутність ремонтних розмірів комплектуючих. Так чи інакше, рішення багато в чому залежить від можливостей організації, що ремонтує, і кваліфікації персоналу, що виконує ремонт.

Також перегляньте інші статті з категорії

Чому для вимірювання внутрішніх розмірів деталей використовують? Відповідь проста – тільки ці прилади завдяки своїй конструкції та принципу дії здатні забезпечити отримання високоточних результатів, а також вимірювання у важкодоступних місцях.

Як і будь-які інші вимірювальні прилади, нутроміри вимагають ретельного налаштування, що передує виміру, і періодичної повірки. Нутроміри бувають різних типівДетально можете ознайомитися з ними у нашому. Сьогодні ми розглянемо який застосовується для вимірювання — внутрішніх розмірів виробів: діаметрів отворів, відстаней між паралельними площинами тощо. Він складається з рухомого вимірювального стрижня, в якому монтуються змінні вимірювальні вставки, і нерухомого вимірювального стрижня, встановленого в корпусі. Усередині корпусу розташована система важелів, переміщення яких фіксується відхиленнями стрілки індикатора.

Як користуватися нутроміром індикаторним

Мета роботи:

Вивчити пристрій та прийоми роботи з індикаторним нутроміром.

Виміряти внутрішню поверхню гільзи циліндра двигуна. Визначити похибку форми цієї поверхні у поперечному та поздовжньому перерізах

та відхилення від циліндричності.

Прилади та матеріали:

1. Індикаторний нутромір моделі НІ 100, ГОСТ 868.

2. Індикатор вартового типу ІЧ 10, ГОСТ 577.

3. Набір № 83 кінцевих заходів довжини 2-го класу точності, ГОСТ 9038.

4. Штангенциркуль ШЦ-ІІ, ГОСТ 166.

Призначення та влаштування індикаторного нутроміра:

Індикаторні нутроміри (ГОСТ 868) призначені для вимірювання

внутрішніх розмірів та діаметрів отворів у межах від 2 до 1000 мм на

глибиною до 500 мм. Їхні конструкції різноманітні.

Вимірювальним пристроєм в індикаторному нутромірі служить індикатор годинника або важільно-зубчаста головка.

У нутромірах звичайного типу застосовуються індикатори з ціною справи.

ня 0,01 мм, у нутромірах підвищеної точності – з ціною розподілу 0,001 або

0,002мм.

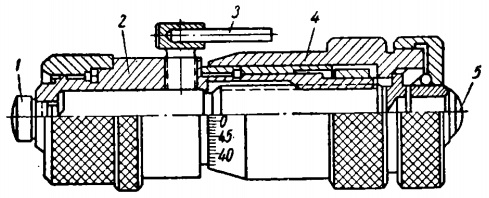

Останній, у свою чергу, Індикатор 1 (рис. 2.1) встановлюється в трубчастий корпус 2 приладу.

На іншому кінці трубчастого корпусу є вимірювальна головка. Конструкція вимірювальної головки приладів з різними межами вимірювань різна. На рис. 2.1 показано нутроміри для вимірювання розмірів до 450 мм. Вимірювальна головка має з одного боку вимірювальний стрижень 3, з іншого – зміцнюється змінна вимірювальна вставка 4. Нутроміри мають центруючий місток 5, що служить для суміщення лінії вимірювання з діаметральною отвором вимірювання.

При вимірі внутрішнього розміру переміщення вимірювального стрижня через важіль у головці передається рухомому стрижню, розташованому трубчастому корпусі. Останній у свою чергу передає переміщення вимірювальному стрижню індикатора.

Залежно від типу індикатора та діапазону вимірювань, допускається похибка нутромірів становить 1,8–22 мкм.

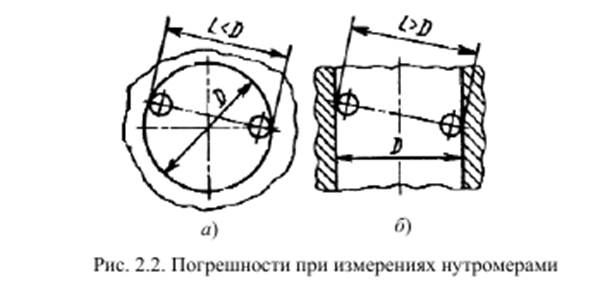

Основні похибки при вимірюваннях нутромірами виникають внаслідок зміщення лінії вимірювання щодо діаметра отвору (рис. 2.2 а). Лінія вимірювання встановлюється діаметром отвору за допомогою центруючого містка. Похибка центрування не перевищує 3 мкм.

Похибка перекосу зменшують, похитуючи нутромір у площині осьового перерізу отвору (рис. 2.2 б). При найменших показаннях приладу лінія виміру збігається з діаметральною площиною отвору.

Перед вимірюванням нутроміри встановлюють на номінальний розмір отвору за допомогою атестованого кільця, блоку кінцевих заходів з боковиками або мікрометра.

Для вимірювання гільз циліндрів з номінальними розмірами від 80 до 100 мм за 7-м кваліфікацією точності (допуск 35 мкм) застосовуємо індикаторний нутромір моделі НІ 100 з індикатором годинного типу ІЧ 10 1-го класу точності з ціною розподілу 0,01 мм. Основна похибка в межах 0,1 мм на будь-якій ділянці шкали не перевищує ±0,01 мм. Загальний виглядтакого індикаторного нутроміра показано на рис. 2.3. Для налаштування індикаторного нутроміра на нуль вживаємо кінцевих заходів довжини 2-го класу точності,

похибка, яких у вказаному діапазоні розмірів становитиме 0,9–1,3 мкм.

При вимірюванні розмірів індикаторними інструментами використовують диференційований метод порівняння з мірою (відносний метод). Шукане значення розміру виходить шляхом складання показання індикатора зі

значенням міри, за якою був налаштований індикаторний нутромір на нуль.

Підготовка до виміру.

1. Виміряйте внутрішній діаметр гільзи за допомогою штангенциркуля.

Округліть результат до найближчого цілого числа у міліметрах.

2. За цим числом підберіть кінцевий захід довжини (плитку) або блок кінцевих заходів. Кінцеві заходи 3 (рис. 2.3) встановіть у струбцину 1 між боковиками 3 та закріпіть гвинтом 5.

3. Встановіть у головці нутроміра змінний вимірювальний стрижень, що відповідає номінальному розміру отвору, що вимірювається.

4. Встановіть індикатор у нутромірі так, щоб забезпечився попередній натяг нутроміра та індикатора, що відповідає приблизно одному обороту стрілки.

5. Помістіть індикаторний нутромір вимірювальними наконечниками між боковиками струбцини і, вивертаючи вимірювальний стрижень, повідомте вимірювальний наконечник натягу, що відповідає 2–3 обертам стрілки індикатора.

6. Встановіть нутромір 4 на нуль. Для цього зробіть легке похитування приладу у площині вимірювання. Найкоротший (дійсний) розмір між боковиками 3 визначають граничною точкою руху індикаторної стрілки. У цьому положенні шляхом обертання циферблата за обідок поєднують нульовий штрих зі стрілкою.

Зверніть увагу і на положення малої стрілки індикатора, що відраховує число повних оборотіввеликий стрілки.

Порядок виконання роботи:

Визначити похибки форми внутрішньої поверхнігільзи циліндра:

у поздовжньому перерізі – відхилення профілю поздовжнього перерізу; у поперечному перерізі – відхилення від круглості;

комплексного показника циліндричної поверхні – відхилення від циліндричності.

Для визначення похибки у поздовжньому перерізі вимірювання проводяться по шість разів (рис. 2.4, а) у двох взаємоперпендикулярних площинах, наприклад, I–I та IV–IV (рис. 2.4 б).

![]()

Перерізи для вимірювання похибки форми у поперечному перерізі показані на рис. 2.4, б. Вимірювання провести на відстані 20 мм від торця гільзи та по середині.

Відхилення від циліндричності визначте з обох груп вимірів.

1. При вимірі нутромір, попередньо нахиливши, обережно, без ударів наконечниками об стінки деталі, введіть в отвір гільзи. Виставте похитуванням прилад на найкоротший розмір у перерізі I–I та зніміть

показ по індикатору. Якщо стрілка відхилилася вліво від нуля, то відхилення буде зі знаком плюс (воно додається до розміру блоку плиток), якщо вправо - відхилення беруть зі знаком мінус (воно віднімається від розміру блоку плиток). Результат виміру занесіть у табл. 2.1.

2. Опускайте нутромір по черзі в наступні перерізи, знімаючи кожного разу показання індикатора. Не забувайте при кожному вимірі знаходити похитуванням нутроміра найкоротший розмір. Результати виміру

заносите до табл. 2.1. Виведення нутроміра з отвору потрібно провести плавно, без ударів.

таблиця2.1

| Поздовжній перетин | відхилення індикатора мкм | значення діаметра мкм | ||

| у поперечному перерізі 1-1 | у поперечному перерізі 4-4 | у поперечному перерізі 1-1 | у поперечному перерізі 4-4 | |

| 1-1 | ||||

| 2-2 | ||||

| 3-3 | ||||

| 4-4 | ||||

| 5-5 | ||||

| 6-6 |

3. Аналогічні виміри проведіть у поперечному перерізі (рис. 2.4, б). Результат виміру занесіть у табл. 2.2.

4. Розрахуйте діаметри внутрішньої поверхні гільзи циліндра у всіх виміряних перерізах. Результати розрахунку занесіть до відповідних стовпців табл. 2.1 та табл. 2.2. Під час розрахунку діаметрів враховуйте знак (плюс

або мінус) відхилень стрілки індикатора.

5. Визначте відхилення профілю поздовжнього перерізу, як різниця алгебри між найбільшим і найменшим відхиленнями або різниця між найбільшим і найменшим розмірами для кожного з двох

перерізів. Результат занесіть у табл. 2.1.

6. За аналогією розрахуйте відхилення від круглості та запишіть у табл. 2.2.

7. Визначте відхилення від циліндричності як різницю між найбільшим і найменшим розмірами з усіх вимірювань. Результат занесіть у табл. 2.3.

табл. 2.3.

Звіт про лабораторну роботу повинен містити:

1. Назва та мета роботи.

2. Опис пристрою нутроміра.

3. Засоби вимірювань, що використовуються, та їх характеристику.

4. Метод вимірів.

5. Умови виконання вимірів.

6. Схему налаштування нутроміра.

7. Результати вимірювань та розрахунків, оформлені у вигляді табл. 2.1 табл. 2.2 табл. 2.3 та висновки.

1. Призначення та влаштування індикаторних нутромірів.

2. Для чого створюється попередній натяг при встановленні індикатора та при його налаштуванні на нуль?

3. Поясніть встановлення індикаторного нутроміра на нуль.

4. Для чого в конструкції нутроміра передбачений центруючий місток?

5. З якою метою при налаштуванні нутроміра та вимірі роблять його похитування?

6. Поясніть результати вимірювань та розрахунків, наведені у табл. 2.1 табл. 2.2 табл. 2.3.

Дата виконання роботи: «___» ___________200__ р.

Дата захисту роботи: «___» ___________200__ р.

______________________ _________________ ____________________

(Підпис студента) (Підпис та ПІБ викладача)

Результат захисту: _____________

Лабораторно-практична робота №7.

Мікрометричні інструменти.

Вимірювання розмірів пластини та вимірювання перерізу дроту електронними мікрометром та штангенциркулем.

Мета роботи: Набуття навичок роботи з електронним мікрометром. Вимір розмірів пластини. Вимірювання перерізу дроту.

Вимірювальні інструменти:електронний мікрометр та штангенциркуль.

Завдання:провести вимірювання розмірів пластини мікрометром і зробити висновок про паралельність її сторін. Провести вимірювання перерізу дроту електронним мікрометром і зробити висновок про відхилення його розмірів.

ПРИСТРІЙ І ПРИНЦИП РОБОТИ

1. Штангенциркуль має дві шкали: метричну та дюймову. Фіксація рамки проводиться за допомогою гвинта. Плавне переміщення рамки забезпечується пружиною, що розташована всередині рамки.

2. Зовнішні розміри вимірюються за допомогою нижніх губок. Для розмічувальних робіт застосовуються верхні та нижні губки. Для вимірювання внутрішніх розмірів використовують верхні губки.

3. Відлік розмірів здійснюється автоматично, показання відображаються на рідкокристалічному дисплеї, є можливість підключити штангенциркуль до комп'ютера.

4. Вимірювання за допомогою штангенциркуля різних елементів конструкції (діаметрів отвору або валу, міжцентрової відстані, глибини отвору тощо) проводять наступним чином:

при відстопореному гвинті переміщують по штанзі рамку з рідкокристалічним індикатором, приводять у дотик з поверхнями вимірюваних деталей вимірювальні поверхні штанги та рамки або з'єднаного з рамкою вимірювального стрижня. У цьому положенні необхідно зупинити рамку гвинтом і зняти відлік з рідкокристалічного індикатора приладу візуально, або натиснувши кнопку передачі даних, передати дані про виміряну величину в комп'ютер за інтерфейсом RS232.

ВКАЗІВКА ЗАХОДІВ БЕЗПЕКИ

Щоб уникнути травматизму, необхідно обережно поводитися з гострими розмічальними губками, не проводити вимірювання на ходу верстата, при русі різального інструменту і при обертанні вимірюваної деталі.

ПІДГОТОВКА ДО РОБОТИ

1. Ознайомитись перед початком роботи з паспортом на штангенциркуль.

2. Протерти штангенциркуль, видалити змащення ганчіркою, змоченою в бензині (особливо ретельно з вимірювальних поверхонь), протерти насухо тканиною.

3. При необхідності виконати приєднання до використовуваної обчислювальної техніки.

4. Увімкнути штангенциркуль за допомогою кнопки «ON-OFF».

5. Переключити режим вимірювання на необхідні одиниці «Міллі-метри-дюйми» кнопкою «mm-in»

6. Встановлення нуля здійснюється кнопкою ZERO.

7. Перед початком роботи переконатися у наявності/придатності елемента живлення та замінити у разі потреби.

ТЕХНІЧНЕ ОБСЛУГОВУВАННЯ

1. У процесі роботи та після закінчення її протирати штангенциркуль серветкою, змоченою у водно-лужному розчині СОЖ, а потім насухо чистою серветкою.

2. Після закінчення роботи нанести на поверхні штангенциркуля тонкий шар будь-якого технічної оліїта помістити у футляр.

3. У процесі експлуатації не допускати грубих ударів або падіння, щоб уникнути вигинів штанги та інших пошкоджень, подряпин на вимірювальних поверхнях, тертя вимірювальних поверхонь про контрольовану деталь.

4. У процесі експлуатації слідкувати за станом елемента живлення. При зниженні напруги в системі живлення електронного блоку він автоматично вкаже на неприпустиме зниження напруги живлення на дисплеї штангенциркуля.

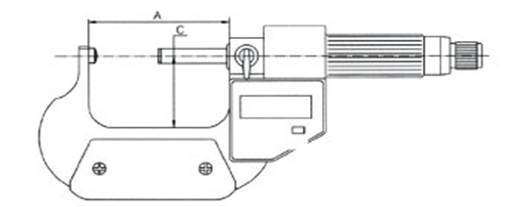

Мікрометр цифрової МКЦ створювався для вимірів дрібних деталей та тонких металевих листів. Електронний мікрометр має цифровий пристрійвідліку, здатне знімати відносні розміри, завдяки можливості виставити нульову позицію на різних розмірах у всіх діапазонах вимірів, що проводяться. Мікрометр цифровий має електронний блок, до якого включені метрична та дюймова вимірювальна шкала. Електронний мікрометр обладнаний функцією встановлення абсолютного нуля. З його допомогою можна проводити відносні та абсолютні виміри, виставляти межі допусків та класифікувати вимірювальні процеси. Мікрометр цифровий може зберегти дані на екрані і має спеціальний роз'єм для їх виведення. Вимірювальні частини мікрометрів цифрових виготовляють із спеціальних твердих сплавів. Електронний мікрометр з можливістю вимірювання більше 25мм забезпечений додатковим заходом.

Типорозміри:

МКЦ-25 діапазон вимірів 0-25 мм.

МКЦ-50 діапазон вимірів 25-50 мм.

МКЦ-75 діапазон вимірів 50-75 мм.

МКЦ-100 діапазон вимірів 75-100 мм.

Мікрометр зі сферичними вимірювальними поверхнями МКД1 призначений для вимірювання товщини стінок труб, внутрішніх кілець шарикопідшипників та інших виробів. Може мати одну чи дві сферичні поверхні.

Радіус вимірювальних поверхонь SR = 5 мм. Виявляє більш високий питомий тиск на поверхні, що вимірюються при однаковому вимірювальному зусиллі в порівнянні з мікрометром МК.

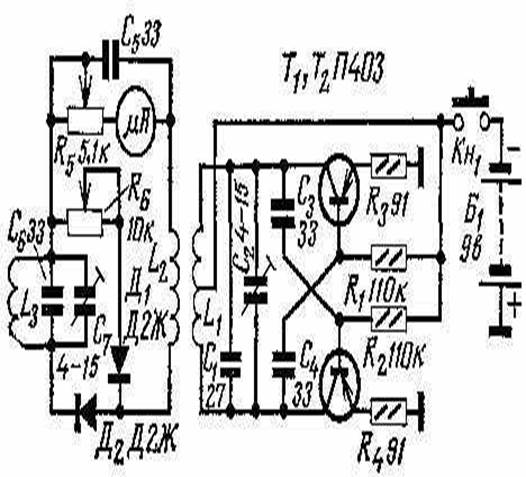

Електронний мікрометр складається з генератора та вимірювального пристрою. Генератор зібраний за двотактною схемою на транзисторах Т1 і Т2 і працює на частоті 15 МГц. Напруга генератора через високочастотний трансформатор подається на вимірювальний пристрій.

Під час позитивних напівперіодів струм протікає через діод Д2, контур L3C6C7, змінний резистор R5 та мікроамперметр, а під час негативних напівперіодів – через діод Д1, змінні резистори R6, R5 та мікроамперметр. Повертаючи двигун R6, можна зрівняти струми, що протікають через мікроамперметр протягом позитивних і негативних напівперіодів назустріч один одному, і тоді він даватиме нульові показання.

Котушка L3 служить датчиком мікроамперметра. Ця котушка, а також конденсатори С6 і С7 утворюють контур, резонансна частота якого трохи менше частоти генератора. Щоб виміряти діаметр дроту, його вводять усередину L3. Тоді індуктивність цієї котушки, а отже, частота налаштування контуру L3С6С7 та струм, що протікає по гілці Д2 - L3С6С7 - R5 - мікроамперметр, змінюються і стрілка останнього відхилиться від нуля. Відхилення стрілки буде пропорційне діаметру дроту, введеного в котушку L3.

Мікрометр зібраний у металевому футлярі розмірами 70х130х50 мм. У ньому застосований мікроамперметр М494 зі струмом повного відхилення 100 ткA. Котушка L1, намотана на полістироловому каркасі діаметром 10 мм в один шар, ширина намотування – 10 мм. Вона містить 21 виток дроту ПЕЛ 0,31 з відведенням від середини. Котушка L2 розміщена поверх L1 і має 10 витків того ж дроту. Котушка L3, виконана на керамічному каркасі із зовнішнім діаметром 4 мм та внутрішнім діаметром 2 мм. Вона намотана в один шар (ширина намотування 10 мм) і містить 42 витки дроту ПЕЛ 0,2. Всі деталі мікрометра змонтовані на гетинаксовій платі розмірами 65 х 45 мм, яка прикріплена до лицьової панелі футлярного приладу перпендикулярно з таким розрахунком, щоб один з торців каркаса котушки L3, проходив в отвір, зроблений в панелі. Крім цього, на лицьовій панелі знаходяться резистор R6 - "Установка нуля" та кнопка Кн1 - вмикач приладу. Джерело живлення мікрометра – батарея «Крона» – укріплено всередині футляра.

Масштабною лінійкоювимірюють довжину або ширину на площинах, визначають розміри, виміряні нутроміром і кронциркулем, а також користуються при розмічувальних роботах. Точність виміру - до 0,5 мм.

Для точного виміру різних кутів служить універсальний кутомір, що є дві лінійки з дисками, скріпленими між собою шарнірно. На одному диску нанесені поділки у градусах. При вимірі виріб встановлюють між лінійками так, щоб краї торкалися площин вимірюваного виробу. При цьому величину кута визначають за розподілом на диску.

Мал. Універсальний кутомір

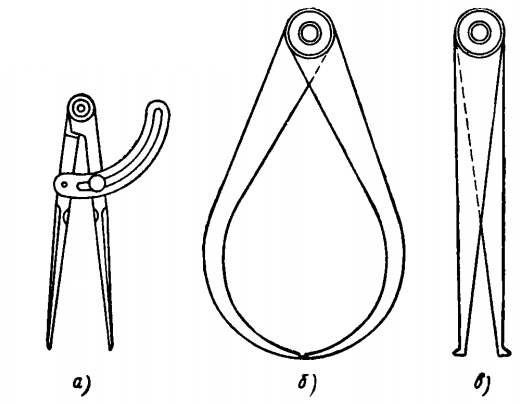

Циркуль, кронциркуль та нутромір

Циркульзастосовують переважно при розмітці. Ніжки циркуля повинні бути однакової довжини та товщини, правильно заточені і в зімкнутому стані не повинні давати просвіту. При зношуванні та затупленні ніжки циркуля заточуються осолом.

а - циркуль: б - кронциркуль; в - нутромір.

Кронциркульслужить для зовнішнього виміру деталей. Величина, виміряна кронциркулем, визначається за масштабною лінійкою. Точність виміру - до 0,5 мм. Кронциркулі б'ють шарнірні та пружинні.

Шарнірний кронциркуль простий у пристрої і зручний для користування, але з часом у ньому розробляється шарнірне з'єднання, і виходить вільний хід. Для усунення вільного ходу заклепування головки шарніра злегка обтискають або розклепують.

Кінці ніжок у міру користування втрачають свою первісну форму, тому їх слід періодично заправляти оселком.

Нутроміромвизначають внутрішні розміридеталей. Величини, що вимірюються нутроміром, визначають за масштабною лінійкою. Точність виміру до 0,5 мм. Нутроміри бувають пружинні та шарнірні.

(Малюнок а) - вимірювальний інструмент, що дозволяє проводити три виміри: зовнішній, внутрішній і глибини з точністю до 0,1 мм. Цей інструмент складається з нерухомої губки, прикріпленої до масштабної лінійки, на якій нанесена метрична шкала, і рухомої губки, що вільно переміщається по лінійці. У рухомої губки є виріз з ноніусом та рейка для вимірювання глибини. Обидві губки мають зверху загострені кінці для внутрішніх вимірів. На ноніусі знизу зроблено десять поділів. Ліва крайня риса називається нульовою. Для визначення розміру при розведених губках штангенциркуля потрібно відрахувати цілу кількість міліметрів, що пройшла по лінійці крайня ліва рисаноніуса (на малюнку б це - 11 мм), а потім знайти межу ноніуса, яка точно збігається з будь-яким розподілом лінійки. У випадку, зображеному на малюнку б, друга характеристика ноніуса (крім нульової межі) збігається з розподілом на лінійці, отже, даний розмірдорівнюватиме 11,2 мм.

Мал. Штангенциркуль:

а - вимір штангенциркулем; б - відлік по ноніусу; 1 – нерухома губка; 2 – загострений кінець губки; 3 - гвинт для закріплення рухомої губки; 4 – масштабна лінійка; 5 – ноніус; 6 – рухлива губка.

Штангенглибомір

Штангенглибоміромможна виміряти глибину пазів на валах, отворів та ін. При вимірі опорні площини штангенглибоміра ставлять на площину виробу, від якої вимірюють. Необхідно стежити, щоб у опорних губок штангенглибоміра не було вибоїн та іржі. Періодично опорні губки необхідно притирати, користуючись плитою для перевірки. У процесі притирання рухома лінійка повинна бути на нулі. Вимірювання штангенглибоміром проводиться так само, як і штангенциркулем.

Мал. Вимірювання штангенглибоміром

Є з'єднанням штангенциркуля зі штангенглибоміром.

Штангензубомером вимірюють товщину зубів шестерень для визначення величини їхнього зносу та розміру. Знаючи за кресленням висоту зуба шестерні (вважаючи від початкового кола), встановлюють його розмір на вертикальній шкалі штангензубомера; після цього губки штангензубомера встановлюють на зуб і горизонтальним штангенциркулем вимірюють товщину зуба. Точність вимірювання штангензубоміром - до 0,02 мм.

Мал. Штангензубомір

Телескопічним штихмасомвимірюють внутрішні розміри не більше від 12 до 150 мм. Рухомий вимірювальний стрижень штихмаса входить у нерухому частину корпусу, з когорою він пружиною вичавлюється назовні. Всередині корпусу проходить фіксуючий стрижень, яким можна затиснути вимірювальний стрижень у будь-якому положенні. Для вимірювання отвору потрібно звільнити вимірювальний стрижень, вставити штихмас в отвір і, додавши йому правильне положення, затиснути фіксуючий стрижень, а потім обережно вийняти штихмас з отвору. Після цього штангенциркулем або мікрометром вимірюють довжину вимірювального стрижня разом із нерухомою частиною.

![]()

Мал. Штихмас телескопічний:

1 – нерухома частина; 2 - віджимна пружина; 3 – вимірювальний стрижень; 4 – корпус; 5 - фіксуючий стрижень.

Служить для зовнішнього вимірювання деталей із точністю до 0,01 мм. Найбільш поширені мікрометри таких розмірів: 0-25; 25-50; 50-75; 75-100 мм. Пристрій мікрометра показано малюнку.

Мал. Мікрометр:

а – розріз мікрометра; б – визначення розміру; 1 - скоба; 2 - стопорний гвинт п'яти; 3 – п'ята; 4 - гвинт з мікрометричною нарізкою; 5 - барабан; 6 - тріскачка; 7 - гільза з поділками до 0,5 мм; 8 – затискне кільце.

Скоба мікрометра в лівій частині має загартовану та відшліфовану п'яту, закріплену стопорним гвинтом. У правій частині скоби знаходиться гільза з нерухомою шкалою; в гільзі закріплена сталева втулка з мікрометричним різьбленням, крок якої дорівнює 0,5 мм. У втулку загорнутий мікрометричний гвинт, на зовнішньому кінці якого укріплений барабан зі шкалою, що має 50 поділів, розташованих по колу, і тріскачкою.

Для вимірювання деталь встановлюють між гвинтом і п'ятою, після чого барабан за тріскачкою повертається і гвинт висувається до зіткнення з вимірюваною деталлю. Для визначення розміру треба порахувати число міліметрів на поверхні гільзи, включаючи пройдений напівміліметровий поділ, а потім подивитися, який поділ на краю барабана збігається з осьовою межею, зробленою на гільзі. Цей поділ буде відповідати числу сотих часток міліметра, яке потрібно додати до попередніх даних. У положенні мікрометра, показаному малюнку б, встановлений розмір 20,05 мм.

Мікрометричним штихмасом визначають внутрішні розміри виробів із точністю до 0,01 мм. За своїм пристроєм мікрометричний штихмас подібний до мікрометра. Штихмас складається з гільзи, що має на одному кінці наконечник зі сферичною мірювальною поверхнею, а на іншому - мікрометричний гвинт з такою ж поверхнею. Розміри визначаються як і, як і мікрометром. Для збільшення меж вимірювання мікрометричний штихмас має набір змінних мірювальних стрижнів, що дозволяє вимірювати розміри до 250 мм.

Мал. Штихмас мікрометричний:

1 та 5 - сферичні мірювальні поверхні; 2 – гільза; 3 - стопорний гвинт; 4 – барабан.

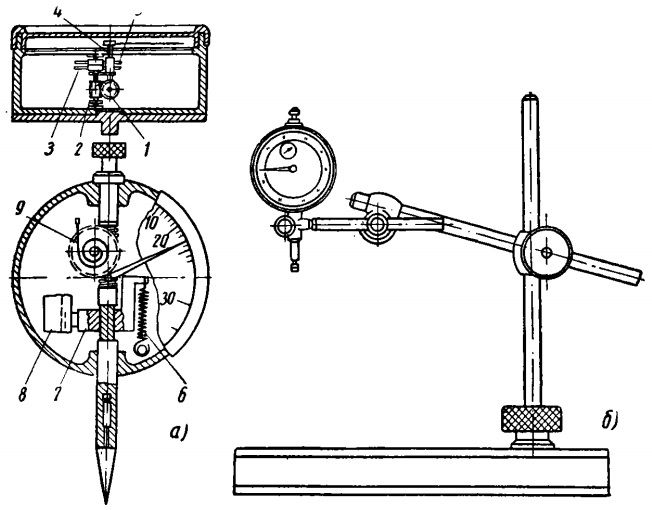

Служить для виміру відхилень у розмірах виробів. Індикаторами перевіряють вертикальні та горизонтальні площини окремих деталей, а також биття, овальність та конусність валів та циліндрів. Точність виміру індикатором до 0,01 мм.

Індикатор складається з корпусу, всередині якого розташований механізм, що складається з кількох шестерень, зубчастої рейки, упорів та циферблату зі стрілкою. На циферблаті нанесено 100 поділів, кожний з яких відповідає 0,01 мм. При переміщенні вимірювального штифта на величину 0,01 мм стрілка перемішується по колу одне розподіл шкали, а при переміщенні штифта на 1 мм вона робить один оборот. Назад вимірювальний штифт переміщається під дією пружини.

Мал. Індикатор:

а – розріз індикатора; б – універсальна стійка для кріплення індикатора; 1 – вимірювальний штифт; 2 – черв'ячне колесо; 3 та 5 - зубчатки; 4 – стрижень; 6 та 9 - пружини; 7 – каретка; 8 – напрямна каретки.

На малюнку б показано універсальну стійку для кріплення індикатора, за допомогою якої вимірюють деталі в різних положеннях.

Для вимірювання зношування циліндрів індикатор закріплюють на спеціальному приладі – пасиметрі.

Мал. Індикатор з пасиметром для вимірювання зносу циліндрів: 1 та 2 - стрижні; 3 - рухомий наконечник; 4 - важіль, що коливається; 5 – нерухомий стрижень; 6 - калібровані кільця; 7 - набір нерухомих стрижнів; 8 - ключ для розбирання та складання головки приладу.

Вимірювальна частина (головка) приладу складається з рухомого наконечника та нерухомого стрижня. Переміщення рухомого наконечника передається важелем, що коливається, і стрижнями на вимірювальний штифт індикатора, який у свою чергу діє на механізм і стрілку. У комплект індикатора входить набір нерухомих стрижнів та каліброваних кілець, що дозволяють вимірювати циліндри різних діаметрів. Перед вимірюванням головку приладу встановлюють нерухомий стрижень (іноді під буртик нерухомого стрижня поміщають калібровані кільця). Для підбору стрижня та кільця циліндр попередньо вимірюють (наближено) штангенциркулем або лінійкою.

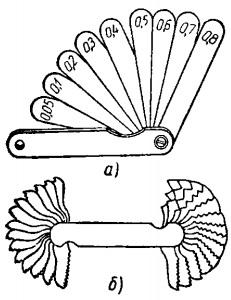

Щуп та різьбомір

Щупявляє собою сталеву калібровану пластинку або набір пластин різної товщини. На кожній платівці вказано її товщину в міліметрах. Щупи служать для виміру зазорів між двома деталями. При вимірі великих проміжків застосовують кілька пластинок, разом узятих. При вимірах не можна допускати різких перегинів щупа та великих зусиль. Необхідно стежити, щоб на щупах не було бруду та металевого пилу, що порушує точність вимірювання.

Мал. Вимірювальні інструменти:

а - набір плоских щупів; б - різьбомір.

Різьбомірслужить для перевірки та визначення числа ниток на 1 дюйм або кроку різьблення (у міліметрах) на болтах, гайках та інших деталях. Він являє собою набір сталевих гребінок (різьбових шаблонів) з профілем зуба, що відповідає профілю стандартного дюймового або метричного різьблення. Число ниток на дюйм або крок різьблення позначають на кожному гребінці. На корпусі дюймового різьбоміра вибивають мітку 55 °, а метричного 60 °. Для перевірки різьблення на болті або в гайці необхідно послідовно прикладати гребінки різьбомера до тих пір, поки не буде знайдено гребінка, зуби якої точно збігаються з різьбленням деталі без просвіту. Розміру цього гребінки і відповідатиме вимірюване різьблення.

Шаблони

Радіусний шаблонзастосовують для вимірювання виробів радіусів. Шаблон є тонкою сталевою пластиною з опуклими або увігнутими закругленнями. На поверхні кожного шаблону вибито цифри, що визначають розмір радіуса заокруглення в міліметрах.

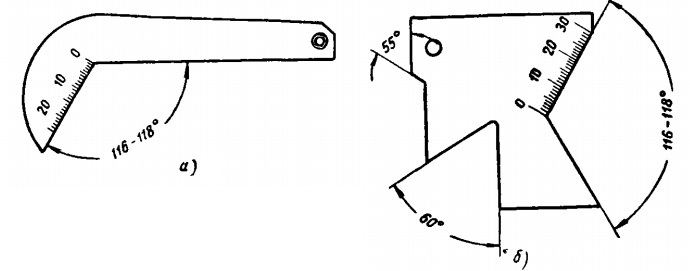

Шаблон для перевірки кута заточування спіральних свердл діаметром до 50 мм виготовляють у вигляді сталевої пластини, що має виріз з кутом 116-118°. На кромці вирізу нанесена міліметрова шкала (малюнок а), за якою перевіряють довжину кромок свердла.

Мал. Шаблони для перевірки кута заточування спіральних свердлів:

а – простий; б – універсальний.

Універсальним шаблоном (малюнок б) можна перевіряти, крім кута заточування свердла, також і різьблення (метричне 60 ° і дюймове 55 °).

Перевірна плита

Перевірна плита є чавунною плитою з точно обробленими поверхнею і краями. Її широко використовують при розмічальних та контрольні роботи. Поверхня плити не повинна мати задирок, рисок та іржавих плям. Плиту встановлюють горизонтально за рівнем. Для перевірки виріб або плиту змащують тонким шаром фарби, потім накладають виріб на плиту і рухають по ній. За відбитком фарби визначають точність обробки виробу. Після закінчення роботи поверхню плити протирають, змащують олією та закривають дерев'яною кришкою.