Samochód to zbiór elementów i mechanizmów zaprojektowanych w celu zapewnienia ruchu. pojazd w tym czy innym kierunku. Trudno przecenić znaczenie konserwacji i naprawy układu kierowniczego dla bezpieczeństwa zarówno właściciela samochodu, czy jego pasażerów, jak i wszystkich innych użytkowników dróg. Dlatego system ten podlega cała linia dość rygorystyczne wymagania. Sama procedura naprawy lub konserwacji jest dość ściśle regulowana.

Główne typy mechanizmów

NA nowoczesne samochody Istnieją trzy główne typy:

- W kształcie robaka. Oni z kolei dzielą się na typy ślimakowe i sektorowe.

- Zębate (typ zębatki lub przekładni).

- Śruba, która może być dźwignią śrubową lub elementem stojaka śrubowego.

- Samochody osobowe z napędem na tylne koła są najczęściej wyposażone w mechanizm śrubowo-rolkowy.

Oczywiście, w zależności od rodzaju układu, naprawa układu kierowniczego w każdym konkretnym przypadku ma swoją własną charakterystykę, subtelności i niuanse. Aby zrozumieć wszystkie aspekty tego złożonego i pracochłonnego procesu, konieczna jest nie tylko głęboka wiedza teoretyczna, ale także bogate doświadczenie praktyczne, a także niezbędny arsenał sprzętu i narzędzi. Dlatego naprawę układu kierowniczego w samochodzie najlepiej powierzyć wysoko wykwalifikowanym specjalistom. Jednakże istnieją ogólne zasady, algorytmy i diagramy stanowiące podstawę do realizacji tego typu prac.

Z czego to się składa?

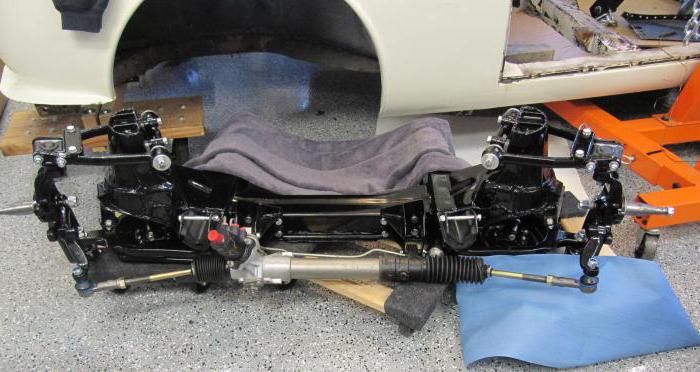

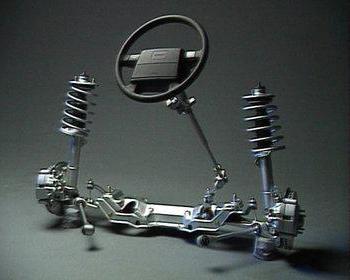

Eksperci zazwyczaj dzielą układ kierowniczy jako całość na trzy elementy:

- mechanizm kierowniczy, szczegółowo omówiony powyżej;

- napęd, może być przedni lub tylny;

- układ wspomagania napędu (nie jest instalowany we wszystkich modelach i klasach).

Ponadto trapez napędowy może być dwojakiego rodzaju - gwintowany lub dzielony. Taka różnorodność sprawia, że serwisowanie i naprawa układu kierowniczego samochodu jest skomplikowanym procesem technologicznym.

Główne wymagania dla systemu

Główne wymagania dotyczące kierowania samochodem i związane z bezpieczeństwem są następujące:

- poprawna kinematyka obrotu, eliminująca czynniki poślizgu bocznego lub poślizgu;

- łatwość i prostota sterowania;

- zapewnienie wymaganych przełożeń skrzyni biegów;

- wysoka wytrzymałość i sztywność części i zespołów;

- ścisłe dopasowanie części i minimalne szczeliny w połączeniach.

Wszystko to wymaga skrupulatnego podejścia, uważnej uwagi na system i jego stałego monitorowania.  Dlatego konserwacja i naprawa układu kierowniczego z pewnością znajdują się na liście prac obowiązkowych podczas TO-1 i TO-2, a także podczas sezonowego kursu konserwacji.

Dlatego konserwacja i naprawa układu kierowniczego z pewnością znajdują się na liście prac obowiązkowych podczas TO-1 i TO-2, a także podczas sezonowego kursu konserwacji.

Rodzaje konserwacji

Konserwacja mechanizmów i podzespołów układu kierowniczego odbywa się zgodnie z planem. W zależności od rodzaju usługi wykonywana jest jedna lub inna ilość pracy. Zwyczajowo rozróżnia się następujące typy kompleksów prac zapobiegawczych i naprawczych:

- codzienna konserwacja;

- TO-1;

- TO-2;

- sezonowy kompleks profilaktyczny.

Codzienny zestaw środków

Jest oczywiste, że naprawa kierownicy KamAZ znacznie różni się od podobnych prac wykonywanych na układzie dowolnego samochodu osobowego.  Ale jeśli chodzi o codzienny zestaw działań, obejmuje on dość uniwersalną listę środków mających zastosowanie do pojazdów niemal każdej klasy. Na tej liście znajdują się następujące działania:

Ale jeśli chodzi o codzienny zestaw działań, obejmuje on dość uniwersalną listę środków mających zastosowanie do pojazdów niemal każdej klasy. Na tej liście znajdują się następujące działania:

- kontrola luzu kierownicy;

- wizualna kontrola niezawodności mocowania dwójnogu sterującego;

- sprawdzenie funkcjonalności ograniczników maksymalne kąty obrócenie;

- sprawdzenie wielkości szczelin w przegubach układu wspomagania kierownicy i drążkach kierowniczych;

- ogólne monitorowanie działania sterownika i wzmacniacza.

Należy pamiętać, że zdecydowanie zaleca się wykonywanie całego cyklu pracy wymienionego powyżej przy pracującym silniku.

Pierwsza konserwacja

Kompleks prac konserwacyjnych i naprawczych układu samochodowego zarządzanie w przypadku TO-1 obejmuje następujące dodatkowe działania:

- sprawdzenie stanu zamocowania nakrętek i zawleczek elementów mocujących dwójnóg kierowniczy;

- monitorowanie stanu dźwigni osi kierowanej i sworzni kulowych;

- monitorowanie swobodnego ruchu połączeń trakcyjnych;

- sprawdzenie, jak szczelna jest naprawa, w przypadku wykrycia problemów;

- monitorowanie poziomu w zbiorniczku wspomagania kierownicy, jego uzupełnianie lub wymiana w przypadku, gdy poziom spadnie poniżej poziomu krytycznego ustalonego przez producenta.

Dodatkowo dokładnie sprawdzane jest dokręcenie nakrętek mocujących, stan klinów, czopów i innych elementów mocujących. Poza tym bardziej dokładny niż zwykle oględziny stan części, komponentów i mocowań systemu.

Druga konserwacja

Podczas konserwacji-2 sterowniczy pojazd podlega głębszej kontroli.  Oprócz działań wykonanych podczas TO-1, w lista standardowa W szczególności działania TO-2 obejmują następujące prace:

Oprócz działań wykonanych podczas TO-1, w lista standardowa W szczególności działania TO-2 obejmują następujące prace:

- monitorowanie prawidłowych wartości kątów ustawienia kierownicy i korygowanie ich w przypadku wykrycia odchyleń;

- sprawdzenie mocowania obudowy układu kierowniczego, klinów obrotowych, a także wszystkich połączeń części i zespołów;

- kontrola mocowania wał kardana kierownica, przeguby trakcyjne i sworznie zwrotnicy, wartości luzów w układzie kierowniczym;

- diagnostyka stanu układu wspomagania kierownicy.

Prace polegające na naprawie układu kierowniczego przy konserwacja wtórna, pozwalają uniknąć większości potencjalnych awarii, usterek i problemów w sterowaniu pojazdem, zapewniając skuteczną profilaktykę.  Jeśli oczywiście zostały wyprodukowane terminowo i w odpowiedniej jakości.

Jeśli oczywiście zostały wyprodukowane terminowo i w odpowiedniej jakości.

Konserwacja sezonowa

Konserwacja sezonowa jest dodatkowym działaniem pozwalającym na skuteczne monitorowanie stanu i pracy układu kierowniczego. Na usługa sezonowa z reguły wykonywana jest taka sama ilość pracy, jak podczas konserwacji-2 i jest ona uzupełniana pracami związanymi z wymianą smarów i płyny techniczne zgodnie z sezonem.

Zatem stałe monitorowanie i terminowe wdrażanie niezbędnego zestawu środków w celu utrzymania układu sterowania pojazdu może nie tylko znacznie zwiększyć jego bezpieczeństwo.  W większości przypadków pozwala uniknąć bardzo znacznych strat, zarówno finansowych, jak i przejściowych. Jak wiadomo, naprawa układu kierowniczego MTZ, KamAZ i każdego innego samochodu, zwłaszcza nowoczesnego, jest dość droga. Analogicznie do medycyny, utrzymanie ma miejsce dokładnie wtedy, gdy o wiele łatwiej i taniej jest zapobiegać chorobie, niż ją później leczyć.

W większości przypadków pozwala uniknąć bardzo znacznych strat, zarówno finansowych, jak i przejściowych. Jak wiadomo, naprawa układu kierowniczego MTZ, KamAZ i każdego innego samochodu, zwłaszcza nowoczesnego, jest dość droga. Analogicznie do medycyny, utrzymanie ma miejsce dokładnie wtedy, gdy o wiele łatwiej i taniej jest zapobiegać chorobie, niż ją później leczyć.

Dowiedzieliśmy się więc, jak naprawiany jest układ kierowniczy samochodu.

Konserwacja sterowniczy

DO Kategoria:

Rutynowa konserwacja

Konserwacja układu kierowniczego

Codziennie przed opuszczeniem linii należy sprawdzić działanie układu kierowniczego. Przy prędkości pojazdu 3-6 km/h skręcić koła z jednego skrajnego położenia w drugie w obu kierunkach; koła powinny obracać się płynnie, bez szarpnięć, a siła przyłożona do kierownicy nie powinna być duża.

Sprawdź szczelność połączeń przewodów olejowych i węży oraz usuń ewentualne wycieki oleju. Sprawdź mocowania głównych elementów i elementów sterujących: mechanizmu kierowniczego, wspomagania kierownicy, dźwigni, drążków i kolumny kierownicy; Specjalna uwaga Należy zwrócić uwagę na stan dźwigni i drążków.

Sprawdź poziom oleju w mechanizmie kierowniczym: powinien znajdować się 35-40 mm poniżej zewnętrznej krawędzi otworu wlewowego; za pomocą klucza sprawdź mocowanie mechanizmu kierowniczego do ramy, wały przegubowe na wałach, sprawdź zabezpieczenie nakrętek mocujących dwójnóg układu kierowniczego, wahacze i sworznie kulowe; Nasmaruj przegub kulowy rozdzielacza przez smarowniczkę na obudowie rozdzielacza wspomagania układu kierowniczego.

Po 1000 godzinach (2 razy w roku przy zmianie sezonu eksploatacyjnego) należy wymienić olej w układzie kierowniczym: zużyty olej spuszcza się przez ociekacz i wlej 2,8 litra świeżego oleju przez wlew.

Po 2000 godzinach (40 000 km, ale przynajmniej raz w roku) należy wymienić smar w drążku kierowniczym i przegubach układu wspomagania kierownicy. W takim przypadku należy dokładnie sprawdzić części i wymienić zużyte. Podczas wykonywania tej operacji należy zdemontować drążki i wspomaganie hydrauliczne z pojazdu, zdemontować zawiasy i umyć wszystkie części naftą lub olej napędowy. Podczas montażu wnękę zawiasu oraz wnękę pod uszczelką wypełnia się świeżym smarem i reguluje luz w złączu zawiasu.

Podczas wykonywania prac związanych z wymianą smaru w przegubach kulowych położenie elementów układu kierowniczego może zostać zakłócone, dlatego po wykonaniu tej operacji należy sprawdzić wolne koło kierownica, zbieżność kół i maksymalne kąty skrętu.

W Łożyska kulkowe Podczas montażu kolumnę kierowniczą nasmarowano smarem CIATIM-201. Smar należy wymieniać przy każdym demontażu kolumny.

Regulacja luzów w przegubach drążków, wspomagania kierownicy i rozdzielacza. Aby wyregulować luz w przegubie kulowym dystrybutora, należy odłączyć wspomaganie hydrauliczne i końcówkę z przegubem od drążka kierowniczego. Wyjmij płytkę blokującą (patrz rys. 33) ze szczeliny nakrętki, przykładając niezbędną siłę, ponieważ płytka jest rdzeniowa. Przytrzymując szybę przed obracaniem się za pomocą śrubokręta, za pomocą specjalnego klucza dokręć nakrętkę do oporu, a następnie odkręć ją, aż wycięcia w nakrętce pokryją się z wycięciami w szybie i zablokuj nakrętkę płytką. Odkręć nakrętkę i płytkę.

Sprawdzenie i regulacja luzu kierownicy. Czynność wykonuje się przy pracującym silniku, samochód należy wyhamować hamulcem zasadniczym i postojowym.

Kolejność czynności: podnieść przednią oś, uruchomić silnik i ustawić koła w pozycji odpowiadającej pojazdowi poruszającemu się po linii prostej; przymocuj skalę miernika luzu do kolumny kierownicy, a strzałkę do obręczy kierownicy; obracać się kierownica w lewo do pełny wybór grać - zanim kierownice samochodu zaczną się obracać, ale ich położenie nie powinno się zmieniać; ustaw strzałkę playmetera przeciwko znak zerowy na skali; obrócić kierownicę prawa strona zanim kierownice zaczną się obracać, tj. do całkowitego wybrania luzów we wszystkich połączeniach i poprzez względne położenie strzałki i skali playmetru określ luz (kąt swobodnego obrotu) kierownicy w stopniach.

Kąt swobodnego obrotu kierownicy podczas pracy wspomagania hydraulicznego nie powinien przekraczać 25°. Jeśli kąt jest większy niż 25°, należy dokręcić mocowania mechanizmu kierowniczego, dwójnogu kierowniczego, wahaczy, wideł kardana, kierownicy i kolumny. Jeżeli po tym czasie luz kierownicy nie zmniejszy się, należy sprawdzić luzy w zawiasach. Kontrolę tę przeprowadza się wizualnie: przy ostrym obrocie kierownicy szpilki kulkowe nie powinien poruszać się w zawiasach, ale w połączenie wielowypustowe Na wale napędowym i wałach przegubowych nie powinno być zauważalnego luzu.

W mechanizmie kierowniczym regulowane są luzy w łożyskach stożkowych oraz w sektorze zębatki i zębatki.

Aby wyregulować te szczeliny, mechanizm kierowniczy należy wyjąć z samochodu i zainstalować na specjalnym stojaku.

Przed dopasowaniem szczelin w łożyska toczne należy odkręcić kołpak (patrz rys. 32) i przeciwnakrętkę oraz odkręcić śrubę regulacyjną o 1,5 obrotu (obrócić w kierunku przeciwnym do ruchu wskazówek zegara) - w momencie zaczepienia zębatki - sektor, szczelina zwiększy się i opór względnego ruchu nakrętka zębatki i sektor podczas obracania śruby zmniejszą się.

Nakrętka zębatki montowana jest w mechanizmie kierowniczym w położeniu środkowym (pełny ruch nakrętki zębatki na śrubie pomiędzy łożyskami odpowiada sześciu obrotom śruby). Śruba regulacyjna jest wkręcana do oporu, a następnie wykręcana o około 1/4 obrotu.

Po zabezpieczeniu dwójnóg sterujący nieruchomo, w tej pozycji sprawdzić luz kątowy śruby względem tarczy na stojaku: luz nie powinien przekraczać 6°. Jeżeli kąt jest większy niż 6°, wyreguluj szczelinę w połączeniu zębatki z nakrętką i sektorem za pomocą śruby regulacyjnej.

Przy prawidłowo ustawionych luzach w łożyskach i uzębieniu zębatki, luz kątowy śruby w środkowym położeniu nakrętki zębatki będzie wynosić 6° przy zamocowanym dwójnogu kierowniczym. Jeżeli luz kątowy śruby jest nadal większy niż 6°, należy wyregulować szczelinę końcową pomiędzy łbem śruby a wycinkiem. Następnie należy spuścić olej z mechanizmu kierowniczego. Odkręć śruby mocujące pokrywę i kręcąc śrubę w kierunku zgodnym z ruchem wskazówek zegara zdejmij pokrywę z wału sektorowego. W połączeniu sektor-nakrętka odciąć korek (spawanie), dokręcić nakrętkę do końca, zrobić wspólne wąskie oznaczenie na sektorze i nakrętce i odkręcić nakrętkę w przeciwnym kierunku o 6 mm wokół obwodu gwintu nakrętki i zablokuj w tej pozycji punktem zgrzewania: szczelina końcowa w sektorze przyłącza - śruba regulacyjna będzie wynosić 0,1 mm. Zamocuj pokrywę na miejscu i wyreguluj szczelinę w połączeniu nakrętki zębatki z sektorem, jak wskazano powyżej.

Regulacja zaworu bezpieczeństwa układu wspomagania kierownicy. Zawór jest fabrycznie wyregulowany i uszczelniony.

Jeśli jego regulacja jest nadal konieczna, operację tę wykonuje się na specjalnym stojaku. Zawór można również wyregulować w załadowanym samochodzie: podłącz manometr (za pomocą specjalnego adaptera) do przewodu tłocznego od automatycznego wyłącznika pompy do wzmacniacza hydraulicznego. Po uruchomieniu silnika rozgrzać olej w układzie do temperatury 30-35°C, następnie ustawić prędkość obrotową na stałą wał korbowy silnik 1600-1700 obr./min (dla samochodu BelAZ-540 - 1300-1350 obr./min). Obróć kierownicę w prawo, aż zawór się uruchomi – koła przestaną się obracać. Jeśli koła się obracają, ale zawór nie działa, poluzuj sprężynę zaworu tak bardzo, aby podczas obracania się kół ciśnienie oleju wynosiło 80-85 daN/cm2. Jeśli temperatura oleju wzrosła do 50” C, wyreguluj zawór na ciśnienie w zakresie 72-77 daN/cm2.

Podczas wykonywania tej operacji pojazd musi być wyhamowany hamulcem postojowym, roboczym i dolnym tylne koła załóż specjalne podkładki. Wszystkie pozostałe czynności regulacyjne wykonuje się tylko przy wyłączonym silniku.

W przypadku CO należy wymienić olej, jednocześnie przepłukując skrzynię korbową (zbiornik i filtry pompy wspomagania układu kierowniczego samochodu ZIL-130) benzyną, stosownie do pory roku.

Do typowych usterek układu kierowniczego należą: – zwiększony luz koła kierownicy i przemieszczenie wzdłużne (luz) wału kolumny na skutek zużycia części przegubów drążków kierowniczych i dźwigni, poluzowanie mocowań obudowy przekładni kierowniczej do rama, dźwignie obrotowe do osi; – zużycie pary roboczej mechanizmu kierowniczego lub łożysk stożkowych wału kierownicy; – stukanie i luz wykryte podczas kołysania się zawieszonych przednich kół samochodu na skutek zużycia tulei osi lub sworzni zwrotnicy; – trudności w skręceniu kierownicą na skutek zakleszczenia się sworzni lub mechanizmu kierowniczego; – zwiększony hałas podczas pracy pompy wspomagania kierownicy spowodowany m.in niewystarczający poziom olej w zbiorniku pompy, słabe napięcie paska pompy, obecność powietrza w układzie; – brak wysiłku podczas obracania przy różnych prędkościach obrotowych wału korbowego silnika na skutek zakleszczenia szpuli pompy, odkręcenia gniazda zaworu bezpieczeństwa pompy, zatkania przewodów spustowych lub ciśnieniowych wspomagania hydraulicznego.

Aby zapewnić bezpieczeństwo pojazdu, należy sprawdzać stan układu kierowniczego podczas każdego rodzaju konserwacji. Sprawdź mocowanie części przegubów zawiasowych drążków kierowniczych i dźwigni, dwójnogu kierowniczego, obudowy przekładni kierowniczej, wału napędowego układu kierowniczego, drabiny wspornika kolumny kierownicy, luzu i luzu wzdłużnego wału kolumny kierownicy.

Należy niezwłocznie nasmarować przeguby drążków, dźwigni, wału napędowego układu kierowniczego, a także mechanizm kierowniczy odpowiednimi smarami i dokonać niezbędnych regulacji. Przed regulacją układu kierowniczego należy sprawdzić szczeliny (luzy) w połączeniach zawiasowych drążków kierowniczych wzdłużnych i poprzecznych, niezależne zawieszenie, luz osiowy wału kierownicy, luzy w zazębieniu pary roboczej mechanizmu kierowniczego itp.

Luzy w przegubach drążka kierowniczego sprawdza się poprzez gwałtowne kołysanie kierownicą w obu kierunkach. W takim przypadku znaczny ruch wzdłużnego drążka kierowniczego względem sworzni będzie wskazywał na konieczność wyeliminowania luzów w połączeniach przegubowych drążków. W tym celu należy odkręcić korek regulacyjny na końcu drążka, wkręcić korek specjalną szpachelką do oporu i odkręcić tak, aby szczelina w korku pokryła się z otworem na zawleczkę, a następnie dokręcić. W ten sam sposób eliminowany jest luz w drugim przegubowym połączeniu drążka.

Ryż. 108. Miernik luzu i urządzenie do pomiaru ciśnienia pompy wspomagania kierownicy:

a – umieszczenie miernika luzu na kierownicy podczas pomiaru luzu kół; 1 - wskaźnik; 2 – skala; 3 – hamownia; b – urządzenie do pomiaru ciśnienia pompy wspomagania kierownicy: 1 – zbiornik; 2 – manometr; 3 – zawór; 4 – wspomaganie kierownicy

Luz osiowy wału kolumny kierowniczej powstaje w wyniku zużycia łożysk stożkowych ślimaka kierowniczego. Aby sprawdzić luz należy zawiesić koła przednie, ustawić je w pozycji do jazdy po linii prostej samochodu, obrócić kierownicę o jeden obrót w lewo i zabezpieczyć w tej pozycji, następnie przykryć kolumna kierownicy lewą ręką i przyłóż kciuk do złącza pomiędzy dolną częścią piasty kierownicy a obudową kolumny kierownicy; kołysząc przednimi kołami w różnych kierunkach, sprawdź dotykiem luz osiowy wału kolumny kierownicy; Wyczucie luzu osiowego kciukiem będzie sygnałem konieczności regulacji łożysk przekładni kierowniczej.

Aby sprawdzić luz w sprzężeniu pary roboczej mechanizmu kierowniczego, odkręć korek złącza przegubowego drążka podłużnego i wyjmij drążek ze sworznia kulowego dwójnogu kierowniczego z przednimi kołami w położeniu odpowiadającym prostej -liniowy ruch samochodu, następnie zmierz siłę potrzebną do obrócenia kierownicy za pomocą miernika luzu z dynamometrem.

W przypadku pojazdów ze wspomaganiem hydraulicznym wbudowanym w układ kierowniczy (KamaE-5320, ZIL-130 i ich modyfikacje) luz kierownicy określa się tylko wtedy, gdy silnik pracuje na niskich obrotach w bezczynny ruch. Prawidłowa praca wzmacniacza hydraulicznego określonych pojazdów jest zapewnione, jeśli jego pompa wytworzy ciśnienie co najmniej 6 MPa.

Jeżeli wskazania hamowni lub manometru kontrolnego nie spełniają określonych norm, należy dokonać regulacji układu kierowniczego.

Typowe awarie i niesprawności układu kierowniczego to: poluzowanie obudowy przekładni kierowniczej, zwiększone zużycie części mechanizmu kierowniczego, przeguby kulowe drążków i dźwigni, poluzowanie koła kierownicy i kolumny kierownicy, odpryskiwanie pary ślimaków i nieprawidłowa regulacja(nadmierne dokręcenie części) mechanizmu kierowniczego.

Awarie wspomagania kierownicy są: niewystarczające lub zbyt duże wysoki poziom olej w zbiorniczku pompy, obecność powietrza (piana w zbiorniczku oleju) lub wody w układzie, awaria pompy, zwiększony wyciek oleju z mechanizmu kierowniczego, zatkane filtry, awaria obejście lub zawór bezpieczeństwa pompy (okresowe przymarzanie, zakleszczenie, poluzowanie gniazda), niewystarczające napięcie paska napędowego pompy.

Te awarie prowadzą do zwiększenia luzu (luzu) kierownicy, wysiłku przy obracaniu obręczy kierownicy podczas skręcania, stukania w mechanizm kierowniczy, pojawienia się oleju z odpowietrznika pompy (wspomaganie kierownicy) itp. Mechanizm kierowniczy może się zablokować lub zablokować.

Siła przyłożona do obręczy kierownicy przy zawieszonych kołach musi mieścić się w granicach dla samochody ciężarowe 30-40 N, dla samochodów osobowych - 7-12 N. Sprawdzają także mocowanie i stan przegubów drążka kierowniczego. Luz określa się za pomocą hamowni-miernika luzu (ryc. 30.26), mocowanego do obręczy kierownicy za pomocą zacisków 1. Ruch kątowy koła wyznacza się pod wpływem siły 10 N przyłożonej do hamowni 2. Na w pojazdach z hydraulicznym wspomaganiem kierownicy luz mierzy się przy pracującym silniku.

Definicja totalna zabawa nie daje pojęcia, jakie połączenie lub montaż spowodowało jego wzrost, chyba że najpierw sprawdzisz i dokręcisz obudowę przekładni kierowniczej i dwójnóg kierowniczy; wyeliminować luki w połączeniach drążków kierowniczych; Sprawdź ciśnienie w oponach i ustawienie łożysk kół.

Podczas EO sprawdź szczelność połączeń hydraulicznych wspomagania. Upewnij się, że nie ma wycieków płynu. W razie potrzeby dokręcić mocowania. Stan napędu kierowniczego należy sprawdzić poprzez oględziny zewnętrzne, upewniając się, że znajdują się zawleczki, nakrętki sworzni zawiasów oraz czy drążki nie są wygięte.

Podczas TO-1 sterowanie mechanizmem kierowniczym odbywa się za pomocą miernika luzów dynamometrycznych, gdy tor pojazdu znajduje się w położeniu prostym, monitoruje się wysiłki związane z obrotem kierownicą przy zwisających kołach przednich.

Sprawdzają i w razie potrzeby eliminują luz w przegubach drążków kierowniczych. Wygodniej jest sprawdzić luz w dwie osoby: jedna ostro kręci kierownicą w prawo i w lewo, a druga obserwuje ruch. złącze zawiasowe. Jeśli jedna część połączenia porusza się, a druga jest nieruchoma, oznacza to luz; jeśli obie części poruszają się jednocześnie, nie ma luzu.

Luz w przegubach zawiasowych można również określić przesuwając drążek rękami w kierunku wzdłużnym. Jeśli np. drążek podłużny porusza się wraz z dwójnogiem, to w przegubie zawiasowym nie ma luzu. Aby wyregulować luz należy rozpiąć świecę i dokręcić ją specjalnym kluczem do wyczuwalnego oporu, a następnie odkręcić świecę do pierwszej pozycji, w której można ją rozpiąć.

Rie. 30.26. Dynamometr-miernik luzu

Sprawdź przez kontrolę zawleczki sworzni kulowych i po zdjęciu pokrywy zbiorniczka wspomagania kierownicy sprawdź poziom oleju w nim oraz poziom oleju w obudowie przekładni kierowniczej, w razie potrzeby uzupełnij,

Sprawdź i w razie potrzeby wyreguluj napięcie paska napędowego pompy wspomagania kierownicy (ugięcie pod siłą 40 N nie powinno przekraczać 8-14 mm).

Podczas TO-2 sprawdzane jest mocowanie kierownicy. Kierownica porusza się lekko wzdłuż wału lub kołysze się w kierunku prostopadłym do płaszczyzny obrotu koła. W przypadku stwierdzenia poluzowania mocowania należy zdjąć przycisk klaksonu i kluczem płaskim dokręcić nakrętkę mocującą koło na wale kierownicy,

Luz osiowy w łożyskach tocznych ślimaka przekładni kierowniczej reguluje się zwykle za pomocą podkładek umieszczonych pod dolną pokrywą obudowy przekładni kierowniczej.

Mechanizm kierowniczy samochodu ZIL-130 ze wspomaganiem hydraulicznym reguluje się na podstawie wyników pomiarów siły za pomocą dynamometru sprężynowego na obręczy kierownicy w trzech położeniach: - w pierwszym położeniu kierownica jest obrócona o więcej niż 2 obroty od średnia pozycja (w której samochód porusza się po linii prostej); w tym przypadku siła nie powinna przekraczać 5,5-13,5 N; – w drugiej pozycji zmierzyć i zanotować wartość siły przy obrocie koła o 3/4 – 1 obrót od pozycji środkowej; – w trzecim, przechodząc przez położenie środkowe, siła nie powinna przekraczać o 8-12,5 N wartości uzyskanej podczas pomiaru w drugim położeniu i nie powinna być większa niż 29 N.

Rozpocznij regulację mechanizmu kierowniczego w oparciu o wyniki trzeciego położenia za pomocą śruby regulacyjnej ruchu osiowego wału dwójnogu. Rozbieżność wartości siły w pierwszym i drugim położeniu jest konsekwencją zużycia nakrętka kulkowa lub śruba. W tym przypadku regulację przeprowadza się przy wymontowanym z pojazdu mechanizmie kierowniczym.

Po wyregulowaniu zazębienia rolki i ślimaka mechanizmu kierowniczego należy za pomocą dynamometru sprawdzić siłę potrzebną do skręcenia kierownicy. Siła ta (przy odłączonym drążku kierowniczym) mierzona dynamometrem sprężynowym powinna wynosić samochody osobowe 7-12 N, dla samochodów ciężarowych - 16-22 N przy przechodzeniu przez środkowe położenie kierownicy,

W przypadku CO należy wymienić olej, jednocześnie przepłukując skrzynię korbową (zbiornik i filtry pompy wspomagania układu kierowniczego samochodu ZIL-130) benzyną, stosownie do pory roku.

DO Kategoria: - Rutynowa konserwacja

Konserwacja mechanizmów kierowniczych jest zaplanowane. Zakres wykonywanych prac zależy od rodzaju konserwacji. Podczas codziennych przeglądów należy sprawdzić luz kierownicy, stan mocowania dwójnogu, a także ograniczniki maksymalnych kątów skrętu. Ponadto należy codziennie sprawdzać luz w przegubach wspomagania kierownicy i drążkach kierowniczych, a także działanie wspomagania kierownicy i układu kierowniczego. Kontrole te przeprowadza się przy pracującym silniku.

Podczas pierwszej konserwacji (TO-1) należy sprawdzić sworznie mocujące i zawleczki nakrętek dwójnogu, sworznie kulowe i wahacze osi kierowanej; swobodny ruch przegubów kierownicy i drążka kierowniczego; stan sworzni i podkładek zabezpieczających; dokręcenie nakrętek i klinów wału napędowego układu kierowniczego; szczelność układu wspomagania kierownicy, a także poziom smar w zbiorniku wspomagania układu kierowniczego, uzupełnić go w razie potrzeby.

Podczas TO-2 wykonuje się tę samą pracę, co podczas TO-1, a także sprawdza kąty przednich kół i, jeśli to konieczne, reguluje je; sprawdzić i w razie potrzeby dokręcić mocowanie klinów sworzni, obudowy przekładni kierowniczej i kolumny kierownicy kierownicy; luzy układu kierowniczego, przegubów drążków kierowniczych i przegubów obrotowych; stan i mocowanie wału napędowego układu kierowniczego; mocowanie i szczelność podzespołów i części układu wspomagania kierownicy.

Podczas konserwacji sezonowej wykonują prace konserwacyjne 2, a także wykonują wymiana sezonowa smar.

Kontrola wizualna stan techniczny części, zespoły i mechanizmy kierownicze są sprawdzane i testowane. Jeżeli dostęp do części układu kierowniczego nie jest możliwy od góry, kontrolę można przeprowadzić nad otworem inspekcyjnym.

Kontrola mocowania kolumny i mechanizmu kierowniczego odbywa się poprzez przyłożenie sił we wszystkich kierunkach. Podczas takiej kontroli nie jest dozwolony ruch osiowy lub toczenie się kierownicy, klocków, a także obecność stukania w elementach układu kierowniczego.

Podczas sprawdzania mocowania obudowy przekładni kierowniczej, a także dźwigni osi kierowanej, należy obrócić kierownicę neutralna pozycja 40-50° w każdym kierunku. Stan napędu kierowniczego, a także niezawodność mocowania połączeń sprawdza się poprzez przyłożenie zmiennego obciążenia bezpośrednio do części napędu. Działanie ograniczników skrętu sprawdza się wizualnie, obracając koła kierowane w różnych kierunkach, aż do zatrzymania.

W celu sprawdzenia szczelności połączeń układu wspomagania kierownicy należy przy pracującym silniku przytrzymać kierownicę w skrajnych pozycjach. Dodatkowo sprawdzenie szczelności połączeń układu wspomagania kierownicy odbywa się w swobodnym położeniu kierownicy. Połączenia uważa się za szczelne, jeśli nie ma wycieków smaru. Ponadto podczas sprawdzania nie jest dozwolony spontaniczny obrót kierownicy ze wspomaganiem kierownicy z położenia neutralnego do położenia skrajnego i odwrotnie.

Siłę tarcia, a także luz kierownicy sprawdza się za pomocą specjalnego urządzenia, które składa się z dynamometru i miernika odtwarzania. Miernik odtwarzania zawiera skalę przymocowaną do dynamometru i strzałkę wskaźnikową przymocowaną do kierownicy za pomocą zacisków. Hamownię mocuje się do obręczy kierownicy za pomocą obejm. Na uchwycie urządzenia znajduje się skala dynamometryczna. Podczas pomiaru luzu kierownicy na uchwyt instrumentu przykładana jest siła 10 N, która działa w obu kierunkach. Następnie strzałka instrumentu pokazuje całkowitą ilość gry. Dla samochodów osobowych łączny luz powinien mieścić się w granicach 10°, a dla samochodów ciężarowych – w granicach 20°. W pojazdach wyposażonych we wspomaganie hydrauliczne luz określa się przy pracującym silniku.

Całkowitą siłę tarcia określa się przy całkowicie zawieszonych przednich kołach. Jeżeli sterowanie jest prawidłowo wyregulowane, koło powinno swobodnie obracać się od położenia środkowego, aby poruszać się po linii prostej z siłą 8-16 N.

Stan przegubów drążków kierowniczych ocenia się wizualnie poprzez przyłożenie siły do kierownicy. Luz w zawiasach objawia się względnym ruchem łączonych części.

Sprawdzanie wspomagania kierownicy przeprowadza się poprzez pomiar ciśnienia w hydraulicznym układzie wspomagania. Aby to sprawdzić, należy włożyć manometr z kranem do przewodu tłocznego. Pomiarów ciśnienia dokonuje się przy silniku pracującym na niskich obrotach, obracając koła do skrajnego położenia. Ciśnienie wytwarzane przez hydrauliczną pompę wspomagającą musi wynosić co najmniej 6 MPa. Jeśli ciśnienie jest mniejsze niż 6 MPa, należy zamknąć kran, po czym ciśnienie powinno wzrosnąć do 6,5 MPa. Jeżeli po zamknięciu kranu ciśnienie nie wzrasta, oznacza to, że pompa uległa uszkodzeniu i należy ją naprawić lub wymienić na nową.

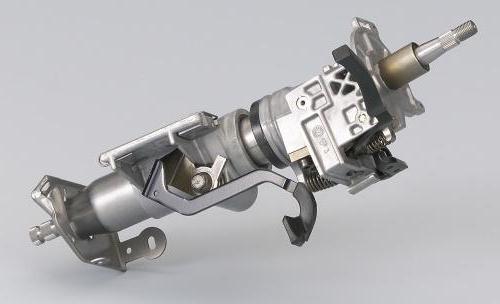

Prace regulacyjne mechanizmu kierowniczego obejmują prace związane z regulacją luzu osiowego w przekładni, a także w łożyskach wału napędowego.

Układ kierowniczy uważa się za sprawny i nadający się do dalszej eksploatacji, jeżeli luz kierownicy podczas jazdy po linii prostej nie przekracza 10°. Jeśli luz przekroczy ważne wartości, należy wówczas sprawdzić luz w łożyskach wału napędowego. Jeśli łożyska mają dość duża luka, wówczas luz osiowy będzie łatwo wyczuwalny.

W celu wyeliminowania luzów w łożyskach wału należy odkręcić śruby, zdjąć pokrywę obudowy przekładni kierowniczej i następnie zdjąć jedną podkładkę regulacyjną. Po zdjęciu uszczelki należy ponownie sprawdzić luz końcowy. Czynność należy powtarzać, aż siła obracania kierownicy wyniesie 3-6 N.

Regulacja sprzężenia ślimaka z rolką odbywa się bez demontażu mechanizmu kierowniczego. W tym celu należy odkręcić nakrętkę ze sworznia wału śruby, następnie zdjąć podkładkę ze sworznia, następnie użyć specjalny klucz obróć śrubę regulacyjną o kilka nacięć w podkładce zabezpieczającej. W rezultacie zmienia się wielkość luzu bocznego w sprzęgle, co z kolei zmienia luz kierownicy.

Aby określić wielkość luzu w przegubach napędu kierowniczego, należy podczas obracania kierownicy mocno potrząsnąć dwójnogiem kierownicy. Po sprawdzeniu w razie potrzeby dokręcić śrubę zamykającą. Dodatkowo podczas sprawdzania luzu osiowego do przegubów dodaje się smar, a w przypadku znacznego zużycia wymienia się sworzeń kulowy lub cały zespół drążka.

Do głównych usterek układu sterowania należą: pęknięcia i pęknięcia kołnierza mocowania skrzyni korbowej, zużycie otworu w skrzyni korbowej na tuleję wału wahacza kierowniczego oraz części przegubów kulowych drążków kierowniczych; zużycie ślimaka i rolki wału dwójnogu, tulei, łożysk i miejsc ich lądowania; wygięcie drążków i poluzowanie kierownicy na wale.

W przypadku znacznego zużycia powierzchni roboczej lub złuszczenia się warstwy utwardzonej, ślimak kierownicy wymienia się na nowy. Jeżeli na powierzchni wałka wału występują pęknięcia, należy je wymienić na nowe. Ślimak i wałek należy wymienić jednocześnie.

Zużyte czopy wału dwójnogu są przywracane poprzez chromowanie i późniejsze szlifowanie do najbliższego rozmiaru naprawy. Czop wału można odnowić poprzez szlifowanie tulei z brązu zainstalowanych w skrzyni korbowej do najbliższego rozmiaru naprawy.

Zużyte gniazda łożysk w obudowie układu kierowniczego można odnowić za pomocą dodatkowej tulei. Tuleję wciska się w zużyte gniazdo łożyska, następnie tuleję rozkręca się do rozmiaru roboczego łożyska.

Uszkodzone części i pęknięcia kołnierza mocującego skrzynię korbową można wyeliminować poprzez gotowanie w płomieniu gazowym. Zużyta dziura w skrzyni korbowej jest wytaczany do rozmiaru naprawy.

Oprócz szybkie zużycie Dotyczy to sworzni kulowych i łożysk drążków kierowniczych. Zerwanie gwintu często występuje na końcach drążków kierowniczych. Ponadto podczas pracy sprężyny osłabiają się lub pękają, a także naruszają zginanie prętów.

Zużyte kręgle, które są wyszczerbione lub porysowane, należy wymienić na nowe. Równocześnie z wymianą sworzni kulowych następuje wymiana ich tulei. Złamanych lub osłabionych sprężyn nie można naprawić i należy je wymienić na nowe. Naruszenie zginania prętów eliminuje się poprzez prostowanie pręta w stanie zimnym.

Głównymi awariami wzmacniacza hydraulicznego jest brak wzmocnienia przy dowolnej prędkości obrotowej silnika, a także nierówne lub niewystarczające wzmocnienie podczas obracania kierownicy w obu kierunkach.

Aby wyeliminować awarie hydraulicznego układu wspomagania, należy spuścić olej z układu, dokładnie przepłukać jego części składowe, a także zdemontować pompę.

Kolejność demontażu hydraulicznej pompy wspomagającej jest następująca:

1) zdejmij zbiornik i pokrywę filtra;

2) trzymanie Zawór bezpieczeństwa aby zapobiec wypadnięciu, należy wyjąć zbiornik z korpusu pompy;

3) wyjąć dysk dystrybucyjny;

4) zdemontować stojan, po uprzednim zanotowaniu jego położenia względem tarczy rozdzielczej i obudowy pompy;

5) zdejmij zespół rotora z łopatkami.

Ponadto podczas naprawy hydraulicznej pompy wspomagającej należy zdemontować koło pasowe, pierścień ustalający i wał pompy wraz z przednim łożyskiem.

Części pompy należy umyć roztworem, przemyć wodą, a następnie przedmuchać sprężonym powietrzem.

Podczas konserwacji należy sprawdzić swobodę ruchu zawór obejściowy w pokrywie pompy, a także brak zarysowań lub zużycia na końcowych powierzchniach wirnika, obudowy i wałka rozrządu.

Po kontroli, rozwiązywaniu problemów i montażu pompę należy przetestować na stanowisku badawczym. Po sprawdzeniu, naprawie i monitorowaniu części mechanizm kierowniczy jest składany, regulowany i testowany z hydraulicznym zespołem wspomagającym.

Ponadto z powodu nieprawidłowego działania układu kierowniczego może wystąpić dźwięk pukania podczas jazdy, niestabilny ruch pojazdu i silne skręcanie kierownicą.

Jeśli kierownica trudno się obraca, należy sprawdzić ciśnienie w oponach przednich kół. Inną przyczyną trudnej do obracania kierownicy może być odkształcenie części przekładni kierowniczej. W takim wypadku należy sprawdzić czy drążki kierownicze i wahacze nie są wygięte i wymienić zdeformowane części.

Przy mocnym kręceniu kierownicą należy także sprawdzić poziom oleju w obudowie przekładni kierowniczej i w razie potrzeby uzupełnić go do normy. Jeżeli kontrola wykaże wadliwą uszczelkę olejową, należy ją wymienić na nową. Ponadto w niektórych przypadkach pogrubia się przyczyna ciasnego obrotu kierownicy na zimno olej przekładniowy. Potrzeba sprawdzenia przeguby kulowe drążki kierownicze, przesuwając końcówki drążków wzdłuż osi palców. Aby to sprawdzić, za pomocą dźwigni i podpórki przesuń końcówkę równolegle do osi palców. Jeżeli wkładka kręgla nie jest zakleszczona w gnieździe końcówki pręta, przesunięcie osiowe końcówki względem trzpienia wynosi 1-1,5 mm; jeśli wkładka jest zakleszczona, należy ją wymienić wraz z wkładką.

Dodatkowo po naprawie wahacza może być trudno obracać się kierownicą. Może to nastąpić w wyniku zbyt silnego dokręcenia nakrętki regulacyjnej podczas wymiany tulei lub wału wahacza. Jeśli nakrętka nie zostanie prawidłowo dokręcona, ramię wahadła będzie obracać się poziomo pod własnym ciężarem. Jeśli nakrętka zostanie prawidłowo dokręcona, dźwignia będzie się obracać tylko pod wpływem siły przyłożonej do jej końca.

Jeśli nakrętka jest zbyt mocno dokręcona, należy ją odkręcić, następnie podnieść podkładkę i ponownie dokręcić nakrętkę. Po poprawieniu nakrętki należy połączyć sworznie kulowe prętów z dźwignią.

Jeśli nie ma problemu z mechanizmem kierowniczym, problem leży w wyrównaniu kątów przednich kół. Po naprawie lub wymianie części przedniego zawieszenia, a także po jeździe po nierównych drogach należy sprawdzić ustawienie kół przednich. Należy jednak wziąć pod uwagę, że dokładnej regulacji kątów przednich kół można dokonać jedynie w serwisie.

Uderzenia w przednim zawieszeniu podczas jazdy, drgania przednich kół i trudności w kierowaniu samochodem mogą pojawić się na skutek zwiększonych luzów w połączeniu elementów układu kierowniczego na skutek zużycia części, poluzowania nakrętek mocujących końcówki lub sworzni kulowych. W celu usunięcia szczelin należy dokręcić nakrętki sworzni kulowych drążka kierowniczego, nakrętkę regulacyjną osi wahacza, nakrętki sworznia kulowego wahacza, a także śruby mocowania przekładni kierowniczej i wspornik wahacza. Ponadto, aby wyeliminować hałas, należy wyregulować sprzęgnięcie rolki ze ślimakiem lub łożyskami ślimakowymi.

W przypadku gwałtownego pogorszenia się stabilności pojazdu należy zatrzymać się i sprawdzić zamocowanie obudowy układu kierowniczego, wspornika wahacza, wspornika wału kolumny kierownicy do nadwozia oraz dokręcenie nakrętek sworznia kulowego.

Jeśli podczas jazdy kierownica samochodu „ściąga” na bok, problemem najprawdopodobniej jest spadek ciśnienia w jednym z przednich kół, przez co samochód zbacza w swoim kierunku. Jeśli ciśnienie spadnie w jednym z tylne koła Samochód nawet przy małej prędkości zaczyna jechać w jednym kierunku, potem w drugim.

Jeśli pojazd stale skręca w jedną stronę, przyczyną może być deformacja osi kierowanej lub wahacza kierowniczego na skutek szybki ruch na wyboistej drodze. W takim przypadku samochód ciągle wpada w poślizg. Aby sprawdzić stan techniczny osi i dźwigni, należy skontaktować się ze stacją serwisową. Jeśli te części są tak zdeformowane, że nie można ich przywrócić, należy je wymienić na nowe.

5 ocena 5,00 na 5 (3 głosy)