Зубчасті передачі

Доатегорія:

Слюсарно-механозбірні роботи

Зубчасті передачі

Зубчасті передачі є майже у всіх складальних одиницях. промислового обладнання. З їх допомогою змінюють за величиною і напрямом швидкості частин верстатів, що рухаються, передають від одного валу до іншого зусилля і крутні моменти.

У зубчастій передачі рух передається за допомогою кількох зубчастих коліс. У практиці найменше зубчасте колесо прийнято називати шестернею, а більше - колесом. Термін «зубчасте колесо» стосується як шестерні, так і колеса.

Зубчасте колесо, що сидить на провідному валу, називають ведучим, а сидяче на веденому валу - веденим. Число зубів зубчастого колеса позначається буквою z.

Залежно від взаємного розташування геометричних осей валів зубчасті передачі бувають: циліндричні, конічні та гвинтові. Зубчасті колеса для промислового обладнання виготовляють із прямими, косими та кутовими (шевронними) зубами.

За профілем зубів зубчасті передачі розрізняють: еволь-вентні та циклоїдальні. Крім зубчастих передач з еволь-вентним зачепленням в редукторах застосовують передачу Новікова з круговим профілем зубів. Передача Новікова дозволяє застосовувати колеса з малою кількістю зубів, отже, має велике передавальне числота може передавати значні потужності. Циклоїдальне зачеплення використовується в приладах та годинниках.

Циліндричні зубчасті колесаз прямим зубом служать у передачах з паралельно розташованими осями валів та монтуються на останніх нерухомо чи рухомо.

Зубчасті колеса з косим зубом застосовують для передачі руху між валами, осі яких перетинаються в просторі, а в ряді випадків і між паралельними валами, наприклад, коли в передачі повинні поєднуватися підвищена окружна швидкість коліс і безшумність їхньої роботи при великих передавальних відносиндо 15:1.

Косозубі колеса монтують на валах лише нерухомо.

Мал. 1. Зубчасті зачеплення: а - циліндричне з прямим зубом; круговим зубом

Робота косозубих коліс супроводжується осьовим тиском. Осьовий тискможна усунути, з'єднавши два косозубих колеса з однаковими, але спрямованими в різні боки зубами. Так одержують шевронне колесо (рис. 1, в), яке монтують, звертаючи вершину кута зубів у бік обертання колеса. На спеціальних верстатах шевронні колеса виготовляють цілими з однієї заготовки.

Конічні зубчасті передачі розрізняють формою зубів: прямозубі, косозубі і кругові.

На рис. 1, г показані конічні прямозубі, а на рис. 1 ж - кругові зубчасті колеса. Їхнє призначення – передача обертання між валами, осі яких перетинаються. Для осей, що перетинаються, застосовують також черв'ячні передачі (рис. 1, е). Конічні зубчасті колеса з круговим зубом застосовують у передачах, де потрібна особлива плавність і безшумність руху.

На рис. 1, д зображені зубчасте колесо та рейка. У цій передачі обертальний рух колеса перетворюється на прямолінійний рух рейки.

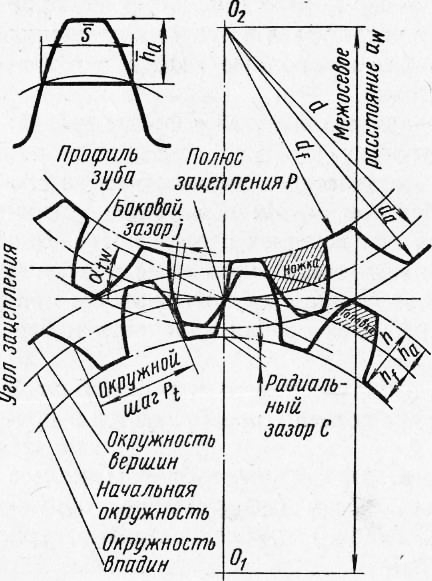

Елементи зубчасте колесо. У кожному зубчастому колесі (рис. 2) розрізняють три кола (ділильне, коло виступів, коло западин) і, отже, три відповідних їм діаметра.

Ділища, або початкова, коло ділить 3Уб за висотою на дві нерівні частини: верхню, звану голівкою зуба, і нижню, звану ніжкою зуба. Висоту головки зуба прийнято позначати ha, висоту ніжки - hf, а діаметр кола - d.

Коло виступів - це коло, що обмежує зверху профілі зубів колеса. Позначають її da.

Окружність западин проходить по підставі западин зубів. Діаметр цього кола позначають df.

Відстань між серединами двох сусідніх зубів, виміряна по дузі ділового кола, називається кроком зубчастого зачеплення. Крок позначають буквою Р. Якщо крок, виражений у міліметрах, поділити на число л = 3,14, то отримаємо величину, яка називається модулем. Модуль виражають у міліметрах і позначають літерою т.

Дуга ділового кола в межах зуба називається товщиною зуба, дуга S1 - шириною западини. Як правило, S = Sx. Розмір зуба по лінії, паралельної осі коліс, називається довжиною зуба.

Радіальний зазор - найкоротша відстань між вершиною зуба та основою западини сполученого колеса.

Бічний зазор - найкоротша відстань між неробочими профільними поверхнями суміжних зубів, коли робочі поверхні перебувають у контакті.

З модулем пов'язані всі елементи зубчастого колеса: висота головки зуба ha = т, висота ніжки зуба hf = 1,2 т, висота всього зуба h = 2,2 т.

Знаючи число зубів z, за допомогою модуля можна визначити діаметр ділового кола зубчастого колеса d = zm.

Мал. 2. Схема зачеплення у передачах циліндричними зубчастими колесами

Формули, за допомогою яких можна визначити параметри циліндричних коліс в залежності від модуля і числа зубів, наведені в табл. 5.

Тихохідні зубчасті колеса виготовляють із чавуну або вуглецевої сталі, швидкохідні - із легованої сталі. Після нарізування зубів на зуборізних верстатах зубчасті колеса піддають термічній обробці, щоб збільшити їхню міцність і підвищити стійкість проти зносу. У коліс з углеро-

дієтою CTa.'irf поверхню зубів покращують хіміко-термічним способом - цементацією і потім загартуванням. Зуби швидкохідних коліс після термічної обробки шліфують або притирають, Застосовується також поверхневе загартування струмами високої частоти.

Щоб зачеплення було плавним і безшумним, одне з двох коліс у зубчастих парах в окремих випадках, коли це дозволяє навантаження, виконують з текстоліту, деревошарового пластику ДСП-Г або капрону. Для полегшення зачеплення зубчастих коліс при включенні за допомогою переміщення валом торці зубів з боку включення закруглюють.

Зубчасті передачі бувають відкриті та закриті. Відкриті передачі, Як правило, тихохідні. Вони не мають корпусу для масляної ванни і періодично змащуються густим мастилом. Закриті передачі поміщені в корпуси. Зубчасті колеса закритих передач змащуються або в масляній ванні, або струменевим мастилом під тиском.

По швидкохідності зубчасті передачі поділяються такі види (м/с): досить тихохідні - v< 0,5, тихоходные - 0,5 < v < 3, среднескоростные - 3 < v < 15, скоростные - 15 < v < 40, высокоскоростные - v > 40.

Точність виготовлення коліс та складання передач повинні відповідати державному стандарту. Для циліндричних, конічних і черв'ячних зубчастих передач встановлено 12 ступенів точності, що позначаються в порядку зменшення точності ступенями 1 -12.

Найбільш точні 1-й і 2-й ступені є резервними, оскільки сучасні можливостівиробництва та контролю не можуть забезпечити виготовлення точних коліс. 12-й ступінь також резервний, оскільки згідно з діючими ГОСТам зубчасті колеса поки не виконуються грубіше 12-го ступеня точності.

Велике застосуваннямають зубчасті передачі 6, 7, 8 і 9-го ступенів точності. Короткі характеристикинайбільш поширених зубчастих і черв'ячних передач(6-й - 9-й ступенів точності) наведені в табл. 6. Кожен ступінь точності зубчастої передачівідповідає нормалі кінематичної точності, встановленої ГОСТом, а також плавності роботи колеса та контакту зубів.

Посадка зубчастих коліс на вали нічим не відрізняється від посадки шківів, тому нижче описано лише перевірку, регулювання зубчастих і черв'ячних передач.

Основними технічними вимогами до зубчастих складальних одиниць є:

1. Зуби коліс під час перевірки на фарбу повинні мати зону торкання не менше 0,3 довжини зуба, а за профілем - від 0,6 до 0,7 висоти зуба.

2. Радіальне торцеве биття коліс не повинно виходити за межі, встановлені технічними вимогами.

3. Осі валів зчеплюваних коліс та осі гнізд корпусів повинні лежати в одній площині і бути між собою паралельними. Допустимі відхилення вказані в технічних умов.

4. Між зубами зчеплюваних коліс необхідний зазор, величина якого залежить від ступеня точності передачі та визначається за таблицею.

5. Зібрана збірна одиниця випробовується на холостому ходічи під навантаженням. Вона повинна забезпечувати відповідну міцність для передачі потужності, плавність ходу та помірне нагрівання підшипникових опор (не понад 323 К, або 50 °С).

6. Передача має працювати плавно та майже безшумно.

Нижче описано порядок складання деяких складальних одиниць складових зубчастих коліс.

Зубчастий вінець встановлюють на центруючий бурт маточини і попередньо закріплюють трьома-чотирма тимчасовими болтами, що мають менший діаметр. Складальну одиницю перевіряють на оправці на радіальне биття та вінець закріплюють тимчасовими болтами. Отвори, що залишилися, під болти в ступиці і вінці за допомогою кондуктора спільно розгортають і зенкуют, а потім в ці отвори вставляють нормальні болти, а тимчасові болти знімають і отвори, що звільнилися, обробляють так само, як і перші. Після встановлення нормальних болтів у всі отвори зубчасте колесо остаточно перевіряють на биття. У важконавантажених передачах затягувати болти доцільно динамометричним ключем, щоб на площинах фланців створити силу тертя, момент якої перевершував би момент, що крутить, переданий зубчастим колесом.

Зубчастий вінець напресовують на диск маточини з натя-том. Щоб полегшити операцію та уникнути можливих перекосів, вінець попередньо нагрівають у масляній ванні або спеціальному індукторі т. в. ч. до 393-423 К (120-150 ° С). Потім свердлять отвори під стопори. Замість стопорів нерідко кріплення здійснюють заклепками. В цьому випадку отвори свердлять наскрізь, встановлюють у них заклепки та розклепують на пресах.

При встановленні зубчастих складальних одиниць на валах найчастіше зустрічаються такі похибки: хитання зубчастого колеса на шийці валу, радіальне биття по колу виступів, торцеве биття та нещільне прилягання до завзятого буртика валу.

На гойдання збірну одиницю перевіряють обстукуванням напресованого зубчастого колеса молотком з м'якого металу.

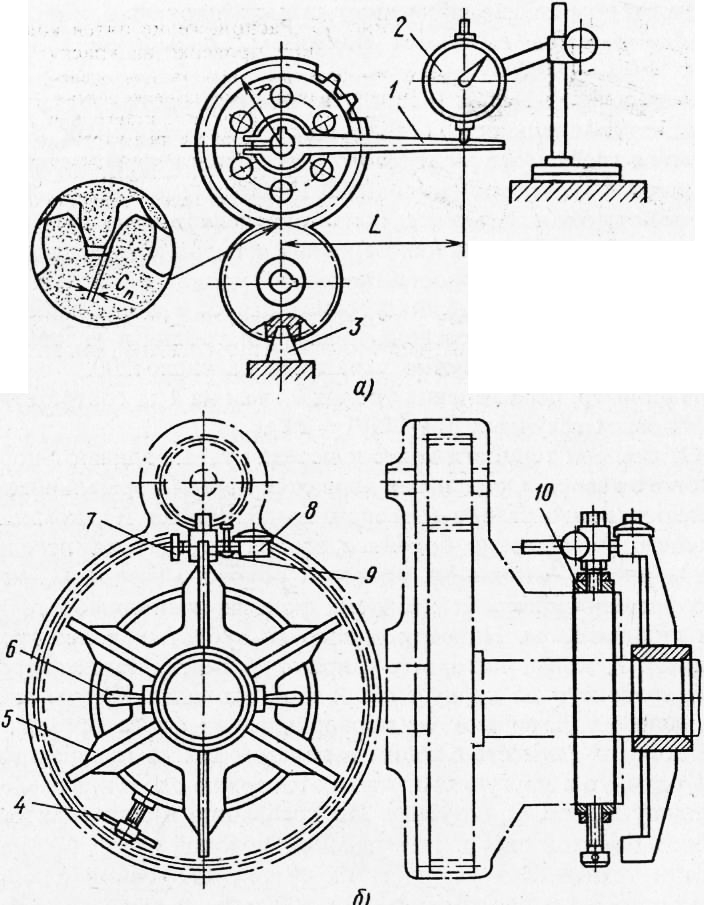

Перевірку на радіальне та торцеве биття складальної одиниці - зубчасте колесо з валом виробляють на призмах чи центрах.

Мал. 3. Монтаж складових зубчастих коліс та перевірка на биття: а - складове зубчасте колесо, закріплене болтами, б - закріплене стопорами, в - схема перевірка складальної одиниці вал - зубчасте колесо на радіальне та торцеве биття

Для цього вал укладають на призми, регулюють положення сідла призми гвинтами і встановлюють вал паралельно до перевірочної плити по індикатору. У западину колеса укладають циліндричний калібр, діаметр якого має становити 1,68 модуля зачеплення колеса. Стійку з індикатором встановлюють так, щоб його ніжка увійшла в дотик з калібром і з натягом на один-два обороти стрілки. При цьому помічають показ індикатора, потім, перекладаючи калібр через 2-3 зуби і повертаючи колесо, калібр підводять до ніжки індикатора. Відзначають показання стрілки та визначають величину діаметрального биття. Допустиме биття торця і діаметра вінця зубчастого колеса залежить від ступеня точності колеса за ГОСТ. Торцеве биття перевіряють індикатором.

Правильне зачеплення зубів відбувається при паралельності осей коліс, відсутності їх схрещування та збереження відстані між осями валів, що дорівнює розрахунковій величині. Паралельність розташування осей підшипників корпусу зубчастої передачі (рис. 4) перевіряють штихмасом, штангенциркулем та індикатором. Відстань між осями підшипників перевіряють контрольними оправками, які встановлюються в корпус. Відстань вимірює або між оправками, або їх зовнішньої поверхні.

Мал. 4. Схема перевірки паралельності та перпендикулярності осей отворів та валів контрольним валом та універсальним вимірювальним інструментом

Визначивши розміри або по обидва боки, встановлюють непаралельність осей отворів підшипників. Щоб досягти необхідної міжосьової відстані та паралельності, зміщують корпуси підшипників. Непаралельність вертикальної площині може бути визначена при накладенні рівня на кожен з валів. Величина непаралельності в цьому випадку дорівнюватиме різниці показань рівня в кутових поділах. Зазвичай ціна поділу рівнів дається у частках міліметра на 1 мм і для переведення показань рівня у кутові секунди ціну поділу потрібно помножити на число 200.

Наприклад, ціна розподілу рівня 0,1 мм на 1 м відповідає 20 кутових секунд (0,1-200/1 = 20”).

Від ступеня точності коліс та передач встановлюють норми бічного зазору. Основними є норми нормального гарантованого зазору (що позначається буквою X), що компенсує зменшення бічного зазору від нагрівання передачі.

На рис. 5 а показана перевірка бічного зазору, яку в циліндричних зубчастих колесах виконують щупом або індикатором. На валу одного із зубчастих коліс кріплять повідець, кінець якого впирають у ніжку індикатора, встановленого на корпусі складальної одиниці. Інше зубчасте колесо утримують від провертання фіксатором. Потім повідець разом з валом та колесом злегка повертають то в один, то в інший бік, а це можна зробити тільки на величину зазору в зубах. За показанням індикатора визначають бічний зазор. Найменший бічний зазор З вказують в технічних умовах на складання складальної одиниці. При міжосьовій відстані 320 - 500 мм для передач середньої точності цей зазор повинен бути не менше 0,26 мм. Найточніше бічні зазори вимірюють за допомогою індикаторних пристроїв так званим виносним методом. Пристосування дозволяють проводити вимірювання зазору в глухих передачах.

На рис. 5,б показано одне з таких пристроїв. Воно складається з хрестовини, закріпленої на валу редуктора рукоятками, та стійки з індикатором. Стійку з індикатором ввертають у хомут, закріплюють гвинтом до кришки редуктора. При похитуванні валу рукою до дотику площини хрестовини з ніжкою індикатора, закріпленого на нерухомій кришці редуктора, визначають бічний зазор між зубами. Мале колесо передачі має бути нерухомим.

Мал. 5. Схема перевірки бічного зазору індикатором: а - відкритим способомб - виносним

Виміряний зазор слід віднести до діаметра початкового кола зубчастого колеса, на валу якого закріплена хрестовина.

Таким же чином перевіряють бічний зазор і для п'яти інших положень хрестовини, при повороті її разом з валом на кут 60°. За результатами вимірів визначають коливання величини бічних зазорів і судять якість зібраної передачі. Залежно від модуля та точності зубчастої передачі допустима різниця бічних зазорів становить 0,08-0,15 мм.

Мал. 6. Розташування плям контакту під час перевірки на фарбу:

а - розміри контакту для оцінки, б - одностороннє розташування плями (перекіс колеса на зуборізному верстаті або перекіс отворів у корпусі редуктора, - великий зазорпо всьому вінцю (мала або велика міжосьова відстань), г - недостатній зазор по всьому вінцю (зайва або недостатня товщина зуба одного або обох коліс)

Неправильна пляма торкання та неправильне місце розташування на зубах є наслідком похибок, що виникли при обробці та збиранні коліс, валів, корпусів редукторів, підшипників. На рис. 6,б відбиток фарби розташований односторонньо. Причиною неправильної плями контакту може бути перекіс колеса на зуборізному верстаті або перекіс отворів у корпусі редуктора.

Якщо зуб колеса втоплений з боку торця і при повертанні на 180° положення не змінюється, то отже перекошена вісь отвору в корпусі. Цю похибку усувають запресовуванням нової втулки та розточуванням її або перепресуванням пальця зубчастого колеса, якщо воно посаджено на палець.

На рис. 6, показаний занадто великий зазор по всьому вінцю. Можливі причини: міжосьова відстань у корпусі недостатня або занадто велика. Усувають похибку

перепресуванням втулок у корпусі та їх повторним розточуванням.

Недостатній проміжок по всьому вінцю показаний на рис. 6, г. Можливі причини малої величини зазору: зайва або недостатня товщина зуба в одного або обох коліс. У цьому випадку замінюють колеса або використовують корпус з іншою міжосьовою відстанню.

На рис. 9.1,а зображені два циліндричні ковзанки, котяться один по одному без прослизання. Назвемо їх початковими циліндрами (у їх проекції - початковими колами) і перетворимо катки в зубчасті колеса, прорізавши з цією метою на них западини і наростивши виступи (рис. 9.6), що утворюють у своїй сукупності зуби певного профілю. Вочевидь, необхідна умова можливості роботи передачі - рівність окружних кроків, виміряних по дугах початкових кіл.

Бічні сторони профілю зуба (робочими є одна або обидві сторони) можуть бути окреслені по евольвенті (що найчастіше застосовують, рис. 9.7, а), циклічним кривим, утвореним коченням кіл О1 і О2 по початковим колам (рис. 9.7,6), за дугами кіл (у передачі Новікова, рис. 9.7, в).

У процесі зачеплення нормаль, проведена до кривих у точці дотику, завжди проходить через полюс зачеплення Р.

Геометричне місце точок торкання в евольвентному зачепленні - пряма, що становить кут 20 ° з перпендикуляром, відновленим Р до O1O2 (усі нормалі збігаються). Відрізок l цієї прямої – довжина зачеплення (рис. 9.8); у циклоїдальному зачепленні - крива АВ, у круговому - одна чи дві прямі АВ та CD.

Надалі розглядаються циліндричні зубчасті колеса із евольвентним зачепленням.

Нехай z1 та z2 - числа зубів коліс (в окремому випадку z1 = z2). Встановимо залежність між окружним кроком (нагадаємо, що в обох коліс вони рівні (див. рис. 9.6)), числом зубів та діаметром початкового кола.

Щоб виключити з формул незрівнянне число pi, величину pt вибирають так, щоб вона була кратною pi, наприклад 0,5pi; pi; 2pi і т. д. Кратність (мм) називають окружним модулем зубчастого колеса і позначають mt. (Згідно з ГОСТ 16530-83, модуль - лінійна величина, в pi разів менша за окружний крок; mt=pt/pi). Тепер наведені вище формули можна переписати і так: dw1=mt*z1 та dw2=mt*z2.

Оскільки у зубчастих коліс, що у зачепленні, окружні кроки рівні, отже, вони рівні й модулі.

З формули mt=dw/z випливає інше визначення модуля - це число міліметрів початкового (розподільчого) діаметра, що припадають на один зуб.

Модуль є основним розрахунковим параметром зубчастої передачі. Його значення (0,05...100 мм) при проектуванні вибирають із ГОСТ 9563-60* (СТ РЕВ 310-76). Наведемо вилучення з цього стандарту для значень модуля, що найбільш часто зустрічаються в навчальній практиці: 1-й ряд-1; 1,25; 2; 2,5; 3; 4; 5; 6; 8; 10; 12; 16; 20; 2-й ряд – 1,125; 1,375; 1,75; 2,25; 2,75; 3,5; 4,5; 5,5; 7,0; 11; 14; 18. Значення 1-го ряду кращі.

Колеса з модулем, меншим за одиниці, називають дрібномодульними.

Початкові циліндри (тепер уже уявні) відокремлюють у зубцях головки від ніжок (рис. 9.9). Опишемо через дно западин та вершини головок концентричні циліндричні поверхні. Їх проекції - кола виступів (da) і западин (d1). (Нижні індекси «1» і «2» надалі відзначатимемо лише за необхідності.)

Висоту головки зазвичай приймають рівною модулю, а ніжки - 1,25 модуля. Отже,

da=dw+2mt=mt*z+2mt=mt(z+2); dt=mt(z-2,5).

Для підвищення міцності та зменшення зносу зуби піддають коригування: висоту головки меншого колеса збільшують за рахунок ніжки, а більшого колеса- зменшують, і початкові кола вже не будуть ділильними, як на рис. 9.6. У кожного колеса з'явиться своє ділильне коло d, яке не збігається з початковим (рис. 9.10).

Здійснюють коригування шляхом зсуву зубонарізуючого інструменту – рейки (рис. 9.11), зуби якої мають так званий нормальний вихідний контур, встановлений ГОСТ 13755-81 для евольвентних циліндричних передач(рис. 9.12), на величину m*х, де х - коефіцієнт усунення вихідного контуру (коефіцієнт корекції). Таким чином, ділильне коло - коло, на якому крок і кут зачеплення рівні кроку і куту зачеплення основної рейки.

Ділительное коло - основна база для визначення елементів зубів та їх розмірів.

Модулем m тут також є відношення окружного кроку, виміряного по дузі ділового кола до pi. Отже, d=mz – основна розрахункова формула для циліндричного зубчастого колеса.

У некоригованих коліс ділове коло збігається з початковим (x=0), як на рис. 9.6 та 9.9. Колеса, які мають z1=z2, не коригують.

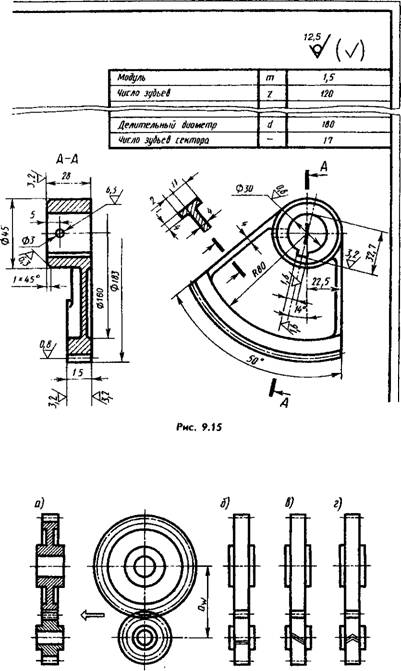

На робочому кресленні колеса, згідно з ГОСТ 2.403-75* (СТ РЕВ 859-78) у табличці параметрів, що міститься у правому верхньому куті креслення (рис. 9.13), вказують модуль, число зубів, номер стандарту на нормальний вихідний контур, коефіцієнт зміщення та ступінь точності за ГОСТ 1643-81, наприклад 7-Н ГОСТ 1643-81, де 7 - сьомий ступінь точності (всього їх 1 ... 12 у порядку спадання), Н - вид сполучення (з нульовим бічним зазором).

У другій та третій частинах таблиці (їх відокремлюють основними

лініями) містять дані для контролю (див. ГОСТ 2.403-75) і довідкові відповідно.

На навчальних кресленнях зазвичай розміщують дані, зазначені на рис. 9.13 умовно подвійною рамкою, приймаючи колесо некоригованим (x=0), або навіть вказують лише значення m, z, d.

На передньому розрізі вказують лише зовнішній діаметр колеса. Шорсткість бічних поверхонь зубів наносять на лінії ділильної поверхні. Зуби в осьових розрізах завжди залишають незаштрихованими.

На кресленні косозубого колеса після графи «Кількість зубів» додають дві графи для вказівки кута нахилу зубів та їх напрямок-правий (рис. 9.14) або лівий, для шевронних коліс додають ще графу з написом «Шевронне».

Як видно із рис. 9.14, у косозубого колеса розрізняють торцевий крок і нормальний - у площині, перпендикулярній до напрямку зубів. Відповідно розрізняють торцевий та нормальний модулі.

Так як косозубі колеса виготовляють тим самим модульним інструментом, що і прямозубі колеса (див. рис. 9.17), то на його робочому кресленні в таблиці параметрів вказують модуль m (mn завжди дорівнює m).

На кресленні сектора (рис. 9.15) у графі «Кількість зубів» вказують їх число на повному колі (120 у даному прикладі), а після графи «Дільний діаметр» додають графу «Кількість зубів сектора» (17 в даному прикладі).

На складальних кресленнях (рис. 9.16, а-г) на площинах, перпендикулярних осям зубчастих передач, кола виступів показують основними лініями (без розривів у зоні зачеплення): початкові - тонкими штрихпунктирними (вони повинні торкатися один одного), западин - тонкими суцільними їх можна не показувати). Дільні кола коліс не наносять.

На розрізі зуб одного з коліс (переважно ведучого) показують розташованим перед зубом веденого (див. стрілку на рис. 9.16 а). Якщо колеса дрібномодальні (або дрібний масштаб), то зазори не зображують. При необхідності тип зачеплення та напрямок зубів показують, як на рис. 9.16,6, в, р.

При знятті ескізу шестерні (допускається загальна назва зубчастих коліс) треба виміряти діаметр кола виступів da, порахувати число зубів і з формули da=m(z+2) визначити модуль. При цьому можливо, що отримане значення модуля буде відрізнятися від стандартного (наприклад, при наведених вище значеннях в діапазоні 1...20 мм). Тоді слід прийняти найближче значення стандартного модуля та уточнити виміряне значення da.

Виготовляють шестерні з чавуну (наприклад, марки СЧ-40), сталі (наприклад, марок 45, 12ХНЗА), кольорових сплавів та інших матеріалів на зуборізних верстатах - зубофрезерних, зубодовбежних та інших, що надають зубам необхідну їм форму з дуже високим ступенем точності.

На рис. 9.17, а, б, наведено приклади способів виготовлення:

а - пальцевою фрезою, профіль якої - копія профілю западини зубів (метод копіювання); б – черв'ячною фрезою; в - довбаком; рейкою (див. рис. 9.11). Останні три відносяться до продуктивніших методів обкатки.

Виготовляють також шестерні гарячою прокаткою, що не потребує деяких випадків подальшої механічної обробки.

Для отримання необхідних експлуатаційних якостей у передачах з циліндричними зубчастими колесами при їх виготовленні повинні бути забезпечені: відповідна кінематична точність, плавність зачеплення, необхідний розмір та положення зони прилягання бічних поверхонь, розмір та сталість бічних та радіальних зазорів у передачі, а також відповідна якість бічних поверхонь зубів. Кінематична точність зубчастих коліс залежить від точності верстата та інструменту, що беруть участь у зубонарізанні, та від точності встановлення заготовки в процесі зубонарізування.Правильність установки, або, як її іноді називають, правильність базування, у свою чергу, залежить від точності заготівлі колеса, що надходить на зубонарізання.

При виготовленні зубчастого колеса першому етапі до технологічного процесу пред'являють певні вимоги, яких залежить якість готових зубчастих коліс. До основних вимог відносяться:

- забезпечення концентричності циліндричної посадкової поверхні та зовнішніх поверхонь;

- забезпечення перпендикулярності посадкової поверхні і принаймні одного базового торця, а в зубчастих колесах, що нарізаються пакетом, - двох базових торців.

При цьому також має бути забезпечена перпендикулярність посадкової поверхні та конструктивного опорного торця.

Неконцентричність базової та конструктивної посадкових поверхонь і поверхні виступів призводить до нерівномірності радіальних зазорів у зачепленні, а для зубчастих коліс, у яких передбачено вимірювання товщини зуба зубоміром, - до неможливості точного виміру товщини зубів. Неперпендикулярність посадкової поверхні та базового торця, як і непаралельність торців, призведе до викривлення оправки, на яку заготовка встановлюється для нарізування, а саме зубчасте колесо матиме похибки, які виражаються у радіальному биття зубчастого вінця та у спотворенні форми та положення плями контакту. Таким чином, точність зубчастого колеса залежить не лише від самого процесу зубонарізання, що виконується на другому етапі виготовлення, а й значною мірою від точності заготівлі.

ГОСТи, що діють, на зубчасті колеса визначають допуски тільки для готових зубчастих коліс, тому точність виготовлення заготовок може бути встановлена в залежності від прийнятого технологічного процесуобробки та методів контролю. Вимоги до базових поверхонь заготівлі повинні встановлюватись галузевими або заводськими нормалями.

Для забезпечення заданої точності готових зубчастих коліс у заготовок нормують такі параметри:

- розміри та форму посадкового отвору (у насадних зубчастих коліс);

- розміри опорних шийок валу (у валкових шестерень);

- зовнішній діаметр заготовки;

- радіальне биття зовнішньої поверхні заготовок;

- торцеве биття базового торця заготовки (торця, яким заготовка базується на верстаті при зубонарізанні).

Отвори в заготівлі є технологічною базою при нарізуванні зубчастого колеса, а в готовому зубчастому колесі - основною, вимірювальною та складальною базами, тобто отвір визначає точність обробки при зубонарізуванні та точність вимірювання при контролі готового зубчастого колеса. Таким чином, на заготовках для зубчастих коліс 3...5-го ступенів точності діаметри базових отворів слід виконувати не гірше 5-го квалітету, для коліс 6-го і 7-го ступенів точності - не гірше 7-го квалітету, для коліс нижчою ступеня точності - не гірше 8-го квалітету . Шорсткість поверхні отвору повинна бути відповідноR = 0,4 мкм;R α =0,8 мкм таR = 1,6 мкм.

Відхилення по зовнішньому діаметру заготівлі зубчастого колеса власними силами не впливають на точність зубчастої передачі. Оскільки зовнішня поверхня часто використовується як вимірювальна база при вимірюванні на готовому зубчастому колесі ряду параметрів, а також як вимірювальна база при вимірюванні на зуборізному верстаті, то слід обмежувати відхилення зовнішнього діаметра в залежності від умов використання зовнішньої поверхні. Так, відхилення та допуск на зовнішній діаметр заготівлі можуть бути призначені за 14-м квалітетом за умови,що відхилення зовнішнього діаметра для зубчастих коліс з 3…7-й ступенями точності не перевищуватиме 0,1 m; для коліс грубішого ступеня точності відхилення не повинно перевищувати 0,2 m, де m - модуль зубчастого колеса. Відхилення, що допускаються, задаються в тіло заготівлі.

При використанні зовнішньої поверхні заготовки в якості вимірювальної бази для вивіряння положення заготовки при зубонарізанні рекомендується обмежувати її радіальне биття щодо осі колеса; при цьому радіальне биття F rr, що допускається, заготовки повинно становити частину допуску на радіальне биття F rr , зубчастого вінця готового колеса, тобто. F rrд = (0,5 ... 0,7)F rr.

Якщо зовнішня поверхня не використовується як база, то допустиме радіальне биття F rrд заготовки може бути подвоєне, але не повинно перевищувати допуску на діаметр заготовки.

Торцеве биття базового торця заготівлі впливає на показники контакту зубів, у зв'язку з цим допустиме торцеве биття F т заготівлі прямозубого колеса повинне становити лише частину допуску F β на напрям зуба, а для косозубого колеса середніх і великих модулів - частина від граничного відхилення осьового кроку .

На вибір схеми першого етапу технологічного процесу виготовлення зубчастого колеса впливає конструкція зубчастого колеса. Так суттєво розрізняються схеми технологічних процесів виготовлення зубчастих коліс, що належать до класів «втулка» та «вал». Ця різниця існує незалежно від інших конструктивних особливостейзубчастого колеса, а також типів та видів виробництва.

При виборі схеми обробки зубчастого колеса класу «втулка» керуються такими міркуваннями:за початкову базу обробки колеса вибирають необроблені поверхні, які повинні бути концентричні оброблюваним поверхням, а необроблювані торцеві площини штампування повинні бути паралельні оброблюваним торцевим площинам.

У табл. 25 наводиться як приклад технологічна схема виготовлення зубчастого колеса (клас «втулка»).

Від початкових установчих баз проводиться перша операція, яка полягає у свердлінні та розгортанні центрального отворуі підрізування з тієї ж установки одного з торців маточини. Мета цієї операції - підготовка центрального отвору під протягування та створення обробленої торцевої бази для подальшої операції.Друга операція - протягування - виконується від створеної торцевої бази та зводиться до утворення профілю отвору, наприклад, шліцевого. Базою для подальшої обробки вже будуть посадкова поверхня отвору (шліців) та торець.

Третя та четверта операції є заключними для першого етапу та зводяться до чистової обробки зубчастого колеса під нарізування зубів; виконуються вони з базуванням за елементами шліцевого з'єднанняабо іншого профілю отвору. При проведенні цих операцій повинні бути особливо дотримані вимоги до заготівлі під нарізування, викладені вище і що зводяться до забезпечення концентричності зовнішньої поверхні шестірні та отвору посадкової поверхні, а також перпендикулярності оброблених торцевих площин осі отвору.

П'ята операція - попереднє та чистове нарізування зубів - виконується на зубофрезерному верстаті. Базою для цієї операції є посадковий діаметр отвору та один із торців зубчастого вінця.Шоста, сьома та дванадцята операції відносяться до оздоблювальних видів обробки. Тут базою є самі поверхні.

Механічну обробку зубчастих коліс класу «вал» зазвичай виробляють у центрах і лише в деяких операціях, щоб підвищити надійність та жорсткість кріплення деталі, її закріплюють, використовуючи інші поверхні.

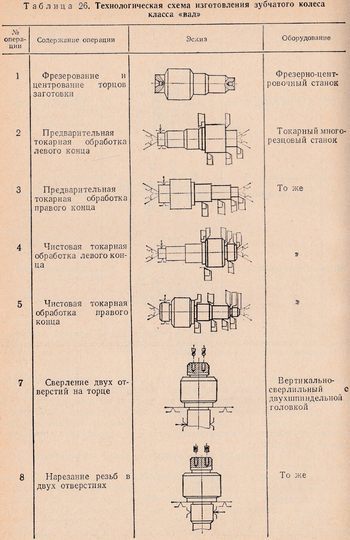

У табл. 26 наводиться технологічна схема виготовлення зубчастого колеса (класу "вал").

Перша операція під час обробки зубчастого колеса класу «вал» - підрізання торців і зацентровування заготовки. Цю операцію бажано виконувати на верстатах, що дозволяють проводити фрезерування торців та центрування деталі з однієї установки. Операції з другої по п'яту зводяться до попередньої та напівчистової токарної обробки із встановленням заготівлі на центри верстата. Сьома та восьма операції - свердління та нарізування різьблень у двох отворах у торці - завершують перший етап виготовлення деталі. Дев'ята операція - попереднє нарізування зубів - виконується зубофрезеровапієм з установкою деталі в центрах. Десята операція – шевінгування – також проводиться з базуванням на центри.П'ятнадцята операція - цементація та загартування шестерні. Після термічної обробки проводиться зачистка чи шліфування центрів. Ця операція є обов'язковою. Вісімнадцятою та дев'ятнадцятою операціями - шліфуванням циліндричних шийок і торця - закінчується процес оздоблювальної обробки, після чого фрезеруються шліці та нарізається різьблення на хвостовику.

Технологічні процеси включають слюсарні та контрольні операції, що виконуються на певних стадіях обробки деталі.

Описані зразкові схемитехнологічних процесів є типовими для різних видівта типів виробництва.

Підвищення вимог до якості поверхні зубів і точності елементів зачеплення зубчастого колеса може викликати необхідність включення в технологічний процес додаткових обробних, термічних та контрольних операцій; різні операції можуть укрупнюватись або розчленовуватися залежно від типу виробництва, але принципова схема, Послідовність етапів і порядок операцій залишатимуться без зміни.

Циліндричні зубчасті колеса мають дуже складну конструкцію (наявність додаткових шийок, отворів тощо), і вибір повної схемипобудови технологічного процесу має проводитися на підставі ретельного аналізу технічних вимогкреслення та можливостей виробництва.

На особливому місці серед зубчастих коліс класу "втулка" знаходяться зубчасті вінці внутрішнього зачеплення. великих розмірів, що базуються під час роботи по зовнішньому діаметру деталі. Деталі такого типу мають іншу схему технологічного процесу.Відмінність полягає в тому, що базову циліндричну поверхню, поверхню виступів зубів і торець обробляють зазвичай за одну установку деталі, а базою при нарізуванні зубів служить зовнішня поверхня, якою деталь встановлюється в пристосування або за допомогою індикатора вивіряється установка деталі на планшайбі зуборізного верстата.

Основними видами пристроїв, що застосовуються в операціях першого етапу, є токарні оправки для обточування циліндричних шестерень класу «втулка»,що забезпечують отримання концентричності зовнішньої та внутрішньої циліндричних поверхонь заготівлі зубчастого колеса, пристрої для встановлення зубчастого колеса на внутрішньошліфувальному верстаті при шліфуванні отвору та торця.

Основними видами пристроїв, що застосовуються в операціях першого етапу, є токарні оправки для обточування циліндричних шестерень класу «втулка»,що забезпечують отримання концентричності зовнішньої та внутрішньої циліндричних поверхонь заготівлі зубчастого колеса, пристрої для встановлення зубчастого колеса на внутрішньошліфувальному верстаті при шліфуванні отвору та торця.

На рис. 270 наведено найбільш поширену конструкцію центрової оправки. Оправлення одним кінцем встановлюється в конічну втулку верстата шпинделя і іншим кінцем на центр задньої бабки. Обертання оправки здійснюється пов'язаною з фланцем шпинделя муфтою з двома торцевими пазами через палець, запресований в оправку і входить в пази муфти.Щоб при закріпленні заготовки виключити вплив можливої паралельності лівого по малюнку торця опорному торцю, під гайку підкладається сферична шайба.

У масовому та великому серійне виробництвознаходять також застосування шпиндельні оправки з гвинтовим та пневматичним затискачами. На рис. 271 зображена шпиндельна цангова шліцева оправка з пневмозатискачем.Корпус 5 оправки вставляється в конус шпинделя 2 і закріплюється шайбою 3, притискається до фланця шпинделя трьома гвинтами 4. Шлицева цанга 7, що сидить на конусі оправки, має чотири розрізу і один замкнутий паз, через який проходить гвинт . Тяга 1, пов'язана з пневмоциліндром, проходить через оправлення та цангу, а на її різьбовий хвіст нагвинчені гайки 8, за допомогою яких регулюється затискання цанги. Під час руху тяги вліво вона натягує цангу на конус і закріплює деталь;при русі тяги праворуч вона своїм буртом стягує цангу з корпусу оправки, у результаті цанга отримує можливість стиснутися і звільнити деталь.

У масовому та великому серійне виробництвознаходять також застосування шпиндельні оправки з гвинтовим та пневматичним затискачами. На рис. 271 зображена шпиндельна цангова шліцева оправка з пневмозатискачем.Корпус 5 оправки вставляється в конус шпинделя 2 і закріплюється шайбою 3, притискається до фланця шпинделя трьома гвинтами 4. Шлицева цанга 7, що сидить на конусі оправки, має чотири розрізу і один замкнутий паз, через який проходить гвинт . Тяга 1, пов'язана з пневмоциліндром, проходить через оправлення та цангу, а на її різьбовий хвіст нагвинчені гайки 8, за допомогою яких регулюється затискання цанги. Під час руху тяги вліво вона натягує цангу на конус і закріплює деталь;при русі тяги праворуч вона своїм буртом стягує цангу з корпусу оправки, у результаті цанга отримує можливість стиснутися і звільнити деталь.

Перевага таких оправок полягає в тому, що при серійному виробництві на той самий корпус можуть одягатися цанги різного діаметра і перебудова обробки з однієї деталі на іншу проводиться тільки заміною цанги.

Циліндричні зубчасті колеса класу «втулка» після загартування зазвичай доводиться шліфувати по внутрішньому діаметру і торцю, а зубчасті колеса з 6-7 ступенями точності шліфують і по поверхні зубів.

Отвори та торці шліфують на внутрішньошліфувальних верстатах із пристосуванням для шліфування торців. Шліфування отвору може передувати шліфування зубів або, якщо зубці не шліфуються, може бути остаточною операцією.

У тому чи іншому випадку шліфований отвір повинен бути концентричним початкового (розподільного) кола колеса і за базу шліфування повинен прийматися початковий (розподільчий) діаметр. Відповідне встановлення зубчастого колеса при шліфуванні виконується із застосуванням спеціальних пристроїв. Зазвичай такі пристрої являють собою точний трикулачковий патрон і сепаратор з трьома роликами, за допомогою яких зубчасте колесо, що шліфується, закріплюється в кулачках патрона. В інших конструкціях пристосувань деталь затискається шістьма роликами, прикріпленими до кулачків, що зводяться до центру, переміщенням обойми з конічної. внутрішньою поверхнею. Деякі конструкції набоїв передбачають центрування по профілях зубів і одночасно притиск до торця колеса.