Sebességváltó

NAK NEK Kategória:

Lakatos és gépészeti összeszerelési munkák

Sebességváltó

Szinte minden összeszerelési egységben kapható fogaskerekes hajtás ipari berendezések... Segítségükkel a szerszámgépek mozgó alkatrészeinek sebességét nagyságrendben és irányban változtatják, az erők és nyomatékok egyik tengelyről a másikra kerülnek át.

A fogaskerekes szerelvényben a mozgást egy pár fogaskerék közvetíti. A gyakorlatban a kisebb fogaskereket fogaskerekeknek, a nagyobbat keréknek nevezik. A „fogaskerék” kifejezés fogaskerékre és kerékre egyaránt vonatkozik.

A hajtótengelyen ülő fogaskereket hajtó fogaskeréknek, a hajtott tengelyen ülő fogaskereket hajtott fogaskeréknek nevezzük. A fogaskerék fogainak számát a z betű jelzi.

A tengelyek geometriai tengelyeinek egymáshoz viszonyított helyzetétől függően a fogaskerekes hajtások a következők: hengeres, kúpos és csavaros. Az ipari berendezések fogaskerekei egyenes, ferde és szögletes (chevron) fogakkal készülnek.

A fogak profilja szerint a fogaskerekek megkülönböztethetők: evolvens és cikloidális. Az evolvens fogaskerekes fogaskerekek mellett a hajtóművekben kör alakú fogprofilú Novikov fogaskerekeket használnak. A Novikov sebességváltója lehetővé teszi kis számú fogú kerekek használatát, ami azt jelenti, hogy nagy hányadosés jelentős teljesítményt tud továbbítani. A cikloid hajtóművet műszerekben és órákban használják.

Hengeres fogaskerekek egyenes fogú fogaskerekek párhuzamos tengelytengelyű fogaskerekekben használatosak, és ez utóbbira mozdulatlanul vagy mozgathatóan vannak felszerelve.

A ferde fogú fogaskerekek a tengelyek közötti mozgás átvitelére szolgálnak, amelyek tengelyei a térben metszik egymást, és bizonyos esetekben párhuzamos tengelyek között, például amikor a sebességváltónak kombinálnia kell a kerekek megnövekedett kerületi sebességét és működésük zajtalanságát. szabadlábon átviteli kapcsolatok 15-ig: 1.

A csavarkerekes fogaskerekeket csak mozdulatlanul szerelik fel a tengelyekre.

Rizs. 1. Fogaskerekek: a - hengeres egyenes fogakkal, b - azonos, ferde fogú, c - chevron fogas, d - kúp, d - kerék - fogasléces, e - csigakerék, g - c kör alakú fog

A spirális fogaskerekek munkáját axiális nyomás kíséri. Axiális nyomás kiküszöbölhető, ha két azonos, de eltérő irányba irányított fogaskerekes fogaskereket összekapcsolunk. Így kapunk egy chevron kereket (1. ábra c), amelyet úgy szerelünk fel, hogy a fogak szögének csúcsát a kerék forgásirányába forgatjuk. Speciális gépeken a chevron kerekek egy munkadarabból készülnek.

A kúpkerekes fogaskerekeket a fogak alakja különbözteti meg: homlok, spirális és kör alakú.

ábrán. Az 1. ábrán a d kúpos homlokfogak láthatók, az 1. ábrán pedig. 1, g - kör alakú fogaskerekek. Céljuk a forgás átvitele a tengelyek között, amelyek tengelyei metszik egymást. A keresztező tengelyekhez csigakereket is használnak (1. ábra, e). A körfogas kúpkerekes fogaskerekeket olyan fogaskerekekben használják, ahol különösen sima és halk mozgásra van szükség.

ábrán. Az 1. ábra e fogaskereket és fogaslécet mutat. Ebben a fokozatban a kerék forgó mozgása a fogasléc lineáris mozgásává alakul.

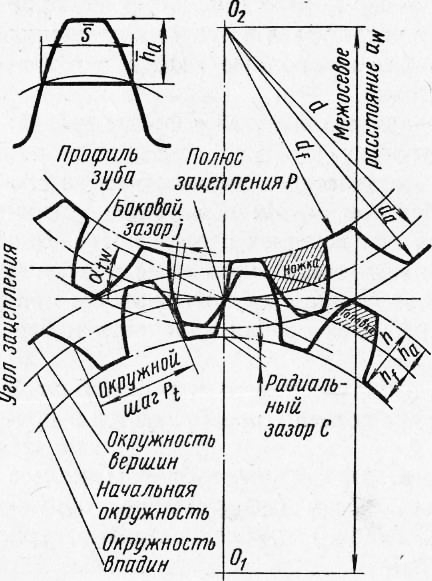

Fogaskerék elemek. Mindegyik fogaskerékben (2. ábra) három kört különböztetnek meg (emelkedés, kiemelkedések köre, mélyedések köre), és ennek megfelelően három átmérőjük.

A menetemelkedés vagy kezdőkör a 3Ub magasságot két egyenlőtlen részre osztja: a felsőre, amelyet a fog fejének, és az alsóra, amelyet a fog gyökerének neveznek. A fogfej magasságát általában ha-val, a lábszár magasságát - hf, a kör átmérőjét - d-vel jelöljük.

A kiemelkedések kerülete az a kör, amely a kerék fogai profiljának tetejét határolja. Ez azt jelenti, hogy da.

Az üregek köre a fogüregek tövén fut végig. Ennek a körnek az átmérője df.

A két szomszédos fog felezőpontja közötti távolságot, amelyet a emelkedési kör íve mentén mérnek, a fogaskerekség osztásközének nevezzük. A lépést P betű jelöli. Ha a milliméterben kifejezett lépést elosztjuk n = 3,14 számmal, akkor modulusnak nevezett értéket kapunk. A modulus milliméterben van kifejezve, és t betűvel jelöljük.

A fogon belüli ívemelkedést fogvastagságnak, az S1 ívet a gyökérszélességnek nevezzük. Jellemzően S = = Sx. A fog b méretét a kerekek tengelyével párhuzamos egyenes mentén a fog hosszának nevezzük.

A sugárirányú hézag a legrövidebb távolság a foghegy és az illeszkedő kerék üregének alapja között.

Az oldalirányú hézag a szomszédos fogak nem működő profilozott felületei közötti legrövidebb távolság, amikor azok munkafelületei érintkeznek.

A fogaskerék minden eleme össze van kötve a modullal: a fogfej magassága ha = t, a fogszár magassága hf = 1,2 t, a teljes fog magassága h = 2,2 t.

A z fogak számának ismeretében a modul segítségével meghatározható a fogaskerék d = zm osztáskör átmérője.

Rizs. 2. A hengeres fogaskerekekkel ellátott fogaskerekek bekapcsolásának sémája

A táblázatban találhatók azok a képletek, amelyekkel a hengeres fogaskerekek paramétereit a modultól és a fogak számától függően meghatározhatja. 5.

A kis sebességű fogaskerekek öntöttvasból vagy szénacélból, a nagy sebességű hajtóművek ötvözött acélból készülnek. A fogaskerekes vágógépeken a fogak levágása után a fogaskerekeket hőkezelésnek vetik alá, hogy növeljék szilárdságukat és javítsák kopásállóságukat. Carbon kerekek

diéta CTa.'irf a fogak felszínét kémiai-termikus módszerrel - karburálás, majd keményítés - javítják. A nagysebességű kerekek fogait hőkezelést követően köszörüljük vagy lapoljuk, valamint nagyfrekvenciás árammal történő felületedzést is alkalmazunk.

A zökkenőmentes és zajmentes kapcsolódás érdekében a két kerék páronkénti egyike, esetenként, ha a terhelés engedi, textolitból, farétegű műanyag forgácslapból-G vagy nejlonból készül. A fogaskerekek bekapcsolásának megkönnyítése érdekében a tengely mentén történő mozgatással a fogak végeit a kapcsoló oldalán le kell kerekíteni.

A hajtóművek nyitottak és zártak. Nyissa meg a sebességváltókatáltalában lassú mozgású. Nem rendelkeznek olajfürdőházzal, és időnként zsírral vannak kenve. A zárt sebességváltók házakba vannak zárva. A mellékelt fogaskerekek kenése olajfürdőben vagy nyomássugaras kenéssel történik.

Sebesség szempontjából a sebességfokozatokat a következő típusokra osztják (m / s): nagyon alacsony sebesség - v< 0,5, тихоходные - 0,5 < v < 3, среднескоростные - 3 < v < 15, скоростные - 15 < v < 40, высокоскоростные - v > 40.

A kerekek pontosságának és a fogaskerekek összeszerelésének meg kell felelnie állami szabvány... Hengeres, kúpkerekes és csigakerekes fogaskerekek esetén 12 pontossági fokot állapítanak meg, amelyet csökkenő pontossági sorrendben 1-12 fokokkal jelölünk.

A legpontosabb 1. és 2. fokozat fenntartva, hiszen modern lehetőségeket a gyártás és az ellenőrzés nem tudja biztosítani a precíziós kerekek gyártását. A 12-es fokozat is tartalék, mivel a jelenlegi GOST-ok szerint a fogaskerekek még nem durvábbak a 12-es pontosságnál.

Nagyszerű alkalmazás 6, 7, 8 és 9 pontosságú fogaskerekes hajtásaik vannak. Rövid jellemzők a leggyakoribb fogazatú és csigafogaskerekek(6. - 9. pontossági fok) a táblázatban találhatók. 6. A pontosság minden foka sebességváltó megfelel a GOST által megállapított kinematikai pontosság normálértékének, valamint a kerék simaságának és a fogak érintkezésének.

A fogaskerekek leszállása a tengelyekre nem különbözik a szíjtárcsák leszállásától, ezért az alábbiakban csak a fogaskerekek és a csigakerekek ellenőrzését, beállítását ismertetjük.

A hajtóművekre vonatkozó főbb műszaki követelmények a következők:

1. A festés ellenőrzésekor a kerekek fogainak érintkezési zónájának legalább 0,3 foghosszúnak kell lennie, és a profil mentén - 0,6 és 0,7 fogmagasság között.

2. A kerekek sugárirányú kifutása nem haladhatja meg a műszaki követelmények által meghatározott határokat.

3. A reteszelő kerekek tengelyeinek és a házülések tengelyeinek egy síkban kell elhelyezkedniük, és párhuzamosnak kell lenniük egymással. A tűréshatárok a következőben vannak feltüntetve műszaki feltételek.

4. A rácsos kerekek fogai között rés szükséges, melynek értéke az átviteli pontosság mértékétől függ és a táblázatból kerül meghatározásra.

5. Az összeszerelt szerelvényegységet tesztelték Üresjárat vagy terhelés alatt. Megfelelő szilárdságot kell biztosítania az erőátvitelhez, a zökkenőmentes működéshez és a csapágyelrendezés mérsékelt melegítéséhez (legfeljebb 323 K vagy 50 °C).

6. A sebességváltónak egyenletesen és szinte hangtalanul kell működnie.

Az alábbiakban bemutatjuk a kompozit fogaskerekek egyes összeszerelési egységeinek összeszerelési sorrendjét.

A fogaskerék az agy A központosító vállára van felszerelve, és három-négy ideiglenes, kisebb átmérőjű csavarral van előre rögzítve. Az összeszerelő egységet egy tüskén ellenőrizzük a sugárirányú kifutásra, és a koronát ideiglenes csavarokkal rögzítjük. Az agyban és a koronában lévő csavarok fennmaradó furatait egy vezető segítségével közösen helyezzük ki és süllyesztjük, majd ezekbe a lyukakba normál csavarokat helyezünk, majd az ideiglenes csavarokat eltávolítjuk és a megüresedett furatokat ugyanúgy feldolgozzuk. mint az elsők. Miután minden furatba beszerelték a normál csavarokat, végül ellenőrizni kell a hajtómű kifutását. Erősen terhelt fogaskerekek esetén tanácsos meghúzni a csavarokat Nyomatékkulcs annak érdekében, hogy a karima síkjain súrlódási erő jöjjön létre, amelynek nyomatéka meghaladná a fogaskerék által továbbított nyomatékot.

A gyűrűs fogaskereket feszítéssel rányomják az agytárcsára. A működés megkönnyítése és az esetleges torzulások elkerülése érdekében a koronát olajfürdőben vagy speciális induktorban előmelegítik, pl. óra 393-423 K-ig (120-150 °C). Ezután lyukakat fúrnak a dugókhoz. A dugók helyett a rögzítést gyakran szegecsekkel végzik. Ebben az esetben lyukakat fúrnak át, szegecseket szerelnek be és présekre szegecselnek.

A hajtóművek tengelyekre szerelésekor a következő hibák fordulnak elő leggyakrabban: a fogaskerék kilengése a tengelycsapon, radiális kifutás a kiemelkedések kerülete körül, végkifutás és laza illeszkedés a tengely vállához.

Az összeszerelő egység kilengését a rányomott fogaskerék puha fém kalapáccsal történő megütésével ellenőrizzük.

Az összeszerelő egység sugárirányú és homlokkifutásának ellenőrzése - a tengellyel rendelkező fogaskereket prizmákon vagy középpontokban kell elvégezni.

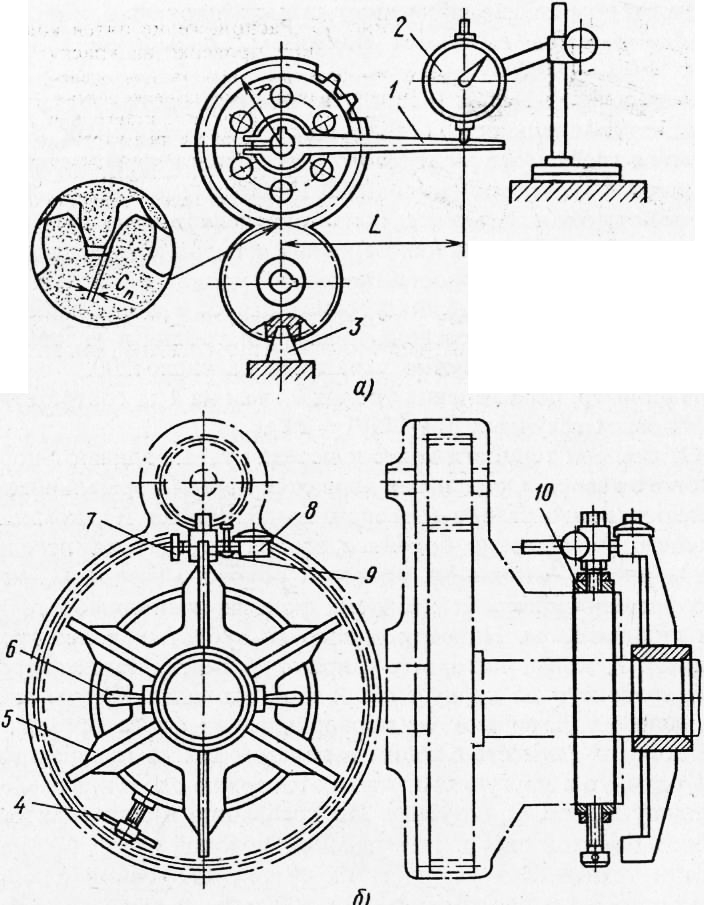

Rizs. 3. Kompozit fogaskerekek felszerelése és a kifutás ellenőrzése: a - csavarokkal rögzített összetett fogaskerék, b - ütközőkkel rögzítve, c - a szerelőegység tengelyének ellenőrzési diagramja - a fogaskerék radiális és végkifutásra

Ehhez a prizmákra fektetik a tengelyt, csavarokkal állítják be a prizmaülés helyzetét és a tengelyt a mutató szerint a felületi lemezzel párhuzamosan szerelik fel. A keréküregben egy hengeres idomszert helyeznek el, amelynek átmérője a kerékkapcsoló modul 1,68-a legyen. Az állvány a jelzővel úgy van felszerelve, hogy a lába érintkezzen a mérőeszközzel, és a nyíl egy vagy két fordulatára interferenciával illeszkedjen. Ezzel egyidejűleg észleli a mutató leolvasását, majd a mérőműszert 2-3 fogan át tolva és a kereket elforgatva hozza a műszert a jelzőlábhoz. A nyilat feljegyezzük, és meghatározzuk az átmérőjű kifutás értékét. A homlokfelület megengedett kifutása és a fogaskerék peremének átmérője a kerék pontossági fokától függ a GOST y szerint. A végkifutást jelzővel ellenőrzik.

A fogak helyes áttétele akkor következik be, ha a kerekek tengelyei párhuzamosak, nincs keresztezés, és a tengelyek tengelyei közötti távolság a számított értékkel egyenlő marad. A hajtóműház csapágyainak tengelyeinek párhuzamosságát (4. ábra) shtihmasszal, nóniuszos tolómérővel és jelzővel ellenőrzik. A csapágyak tengelyei közötti távolságot a házba szerelt vezérlőtüskékkel ellenőrizzük. A távolság vagy a tüskék között, vagy a külső felületük mentén mérhető.

Rizs. 4. A furatok és tengelyek tengelyeinek párhuzamosságának és merőlegességének ellenőrzési sémája vezérlőtengellyel és univerzális mérőműszerrel

A méretek vagy mindkét oldalon meghatározva megállapítható a csapágyfuratok tengelyeinek nem párhuzamossága. A szükséges középtávolság és párhuzamosság elérése érdekében a csapágyházakat eltoljuk. A függőleges síkban a párhuzamosság hiánya úgy határozható meg, hogy mindegyik tengelyen egy szintet alkalmazunk. A nem párhuzamosság értéke ebben az esetben megegyezik a szögosztásban mért szintleolvasások különbségével. A szintosztási árat jellemzően milliméter per 1 mm-ben adják meg, a szintleolvasások ívmásodpercekre való átszámításához pedig a felosztási árat meg kell szorozni 200-zal.

Például a szint 0,1 mm-es osztása 1 m-rel 20 ívmásodpercnek felel meg (0,1-200 / 1 = 20 ").

A kerekek és a fogaskerekek pontosságának mértéke alapján megállapítják az oldalirányú hézag normáit. A főbbek a normál garantált hézag normái (X betűvel jelölve), amely kompenzálja a hajtómű felmelegedése miatti oldaltávolság csökkenését.

ábrán. Az 5. ábra az oldalsó hézag ellenőrzését mutatja, amelyet hengeres fogaskerekes fogaskerekes fogaskerekes fogaskerekes fogaskerekes fogaskerekes fogaskerekes fogaskerekes fogaskerekes fogaskerekes fogaskerekes fogaskerekes fogaskerekes fogaskerekes fogaskerekekben hajtanak végre szondával vagy jelzővel. Az egyik fogaskerék tengelyére egy póráz van rögzítve, melynek vége az összeszerelő egység testére szerelt jelzőlábnak ütközik. A másik sebességfokozatot egy rögzítő megakadályozza, hogy elforduljon. Ezután a pórázt a tengellyel és a kerékkel együtt enyhén elfordítják egyik vagy másik irányba, és ez csak a fogak hézagának mértékével valósítható meg. Az oldalsó hézag meghatározása a mutató szerint történik. A legkisebb oldaltávolság C „az összeszerelési egység műszaki leírásában van feltüntetve. Átlagos pontosságú fogaskerekek esetén 320-500 mm-es középpont-középtávolság esetén ennek a résnek legalább 0,26 mm-nek kell lennie. A legpontosabban az oldaltávolság mérése indikátor eszközökkel, úgynevezett távoli módszerrel történik. Az eszközök lehetővé teszik a hézag mérését vakfokozatban.

ábrán. Az 5. b ábra ezen eszközök egyikét mutatja. A sebességváltó tengelyére fogantyúkkal rögzített keresztből és egy jelzővel ellátott állványból áll. Az állvány a jelzővel egy bilincsbe van csavarva, csavarral rögzítve a sebességváltó fedeléhez. Amikor a tengelyt kézzel rázza meg addig, amíg a kereszt síkja nem érintkezik a hajtómű rögzített fedelére rögzített jelzőlábbal, a fogak közötti oldalirányú hézag kerül meghatározásra. A kis fogaskeréknek állónak kell lennie.

Rizs. 5. Az oldaltávolság jelzővel történő ellenőrzésének sémája: a - nyitott utat, b - távoli

A mért hézagot a fogaskerék kezdeti körének átmérőjére kell vonatkoztatni, amelynek tengelyére a kereszt van rögzítve.

Ugyanígy ellenőrizze az oldalirányú hézagot a kereszt másik öt helyzetében, amikor a tengellyel együtt 60°-os szögben elfordítja. A mérési eredmények alapján meghatározzák az oldalhézagok értékének ingadozását, és megítélik az összeszerelt sebességváltó minőségét. A modultól és a hajtómű pontosságától függően az oldalirányú hézagok megengedett eltérése 0,08-0,15 mm.

Rizs. 6. Az érintkezési helyek elhelyezkedése a festék ellenőrzésekor:

a - az érintkező méretei az értékeléshez, b - a pont egyoldali elrendezése (fogaskerék vágógépen ferde kerék vagy ferde lyukak a sebességváltó házában, c - nagy rés a teljes korona mentén (kis vagy nagy középtáv), g - elégtelen hézag a teljes korona mentén (az egyik vagy mindkét kerék fogának túlzott vagy nem megfelelő vastagsága)

A helytelen érintési pontok és a fogak helytelen elhelyezkedése a kerekek, tengelyek, fogaskerekek, csapágyak feldolgozása és összeszerelése során keletkezett hibák következménye. ábrán. 6, b, a tintanyomat egyoldalasan helyezkedik el. A hibás érintkezési foltot a fogaskerék-vágógép ferde kereke vagy a sebességváltó házában lévő rosszul beállított lyuk okozhatja.

Ha a kerékfog a végoldalról be van süllyesztve, és a helyzet nem változik 180°-os elfordításkor, akkor ezért a ház furatának tengelye ferde. Ez a hiba kiküszöbölhető egy új persely benyomásával és kifúrásával vagy a fogaskerék csapjának visszanyomásával, ha az a csapon van.

ábrán. A 6. ábra c túl nagy rést mutat a teljes perem mentén. Lehetséges okok: A középpont és a közép közötti távolság túl kicsi vagy túl nagy. Szüntesse meg a hibát

a testben lévő perselyek visszaszorításával és újrafúrásával.

ábrán látható, hogy a teljes korona mentén nincs elegendő hézag. 6, d) A kis hézag lehetséges okai: túlzott vagy nem megfelelő fogvastagság az egyik vagy mindkét keréken. Ebben az esetben cserélje ki a kerekeket, vagy használjon eltérő középtávú házat.

ábrán. A 9.1. ábra a két hengeres görgőt ábrázol, amelyek csúszás nélkül gördülnek egymáson. Nevezzük őket kezdeti hengereknek (kivetítésükben - kezdeti köröknek), és alakítsuk át a görgőket fogaskerekekké, e célból mélyedéseket vágunk rajtuk és növeljük a kiemelkedéseket (9.6. ábra), amelyek együttesen egy bizonyos profilú fogakat alkotnak. Nyilvánvalóan az átvitel működésének szükséges feltétele a kerületi lépések egyenlősége a kezdeti körök ívei mentén.

A fogprofil oldalsó oldalai (az egyik vagy mindkét oldal működik) körvonalazhatók a leggyakrabban használt evolvens (9.7. ábra, a) szerint, az O1 és O2 körök kezdeti mentén történő gördülésével kialakított ciklikus görbék. körök (9.7.6. ábra), körívek mentén (Novikov adásában, 9.7. ábra, c).

Az összekapcsolás során az érintési pontban a görbékre húzott normál mindig átmegy a P kapcsolat pólusán.

Az evolvens kapcsolódásban az érintkezési pontok helye egy egyenes, amely 20°-os szöget zár be a P-ben O1O2-re visszaállított merőlegessel (minden normális egybeesik). Ennek az egyenesnek az l szakasza a kapcsolódási hossz (9.8. ábra); cikloid hajtóműben - AB görbe, körkörös áttételben - egy vagy két egyenes AB és CD.

A következőkben a hengeres fogaskerekes fogaskerekeket vesszük figyelembe.

Legyen z1 és z2 a kerekek fogainak száma (az adott esetben z1 = z2). Határozzuk meg az összefüggést a kerületi emelkedés (emlékezzünk arra, hogy mindkét keréknél egyenlő (lásd 9.6. ábra)), a fogak száma és a kezdeti kör átmérője között.

Ahhoz, hogy az össze nem mérhető pi számot kizárjuk a képletekből, a pt értékét úgy választjuk meg, hogy pi többszöröse legyen, például 0,5pi; pi; 2pi stb. A multiplicitást (mm-ben) a fogaskerék kerületi moduljának nevezzük, és mt-vel jelöljük. (A GOST 16530-83 szerint a modulus egy lineáris pi mennyiség, amely szor kisebb, mint a kerületi lépés; mt = pt / pi). Most a fenti képleteket a következőképpen írhatjuk át: dw1 = mt * z1 és dw2 = mt * z2.

Mivel a kapcsolt fogaskerekek kerületi lépcsői azonosak, ezért a moduljaik is egyenlők.

A modulus másik definíciója az mt = dw / z képletből következik - ez a kezdeti (osztás) átmérő millimétereinek száma foganként.

A modul a hajtómű fő tervezési paramétere. Értékeit (0,05 ... 100 mm) a tervezés során a GOST 9563-60 * (ST SEV 310-76) szerint választják ki. Íme egy kivonat ebből a szabványból az oktatási gyakorlatban leggyakrabban előforduló modul értékeihez: 1. sor - 1; 1,25; 2; 2,5; 3; 4; 5; 6; nyolc; 10; 12; tizenhat; húsz; 2. sor - 1,125; 1,375; 1,75; 2,25; 2,75; 3,5; 4,5; 5,5; 7,0; tizenegy; 14; 18. Az 1. sor értékeit részesítjük előnyben.

Az egynél kisebb modulusú kerekeket finommodulusnak nevezzük.

A kezdeti hengerek (ma már képzeletbeliek) a fej fogaiban különülnek el a lábaktól (9.9. ábra). Írjunk le koncentrikus hengeres felületeket a mélyedések alján és a fejek tetején keresztül. Vetületeik kiemelkedések (da) és mélyedések (d1) körei. (A továbbiakban csak szükség esetén jelöljük az „1” és „2” alsó indexet.)

A fej magasságát általában a modullal egyenlőnek tekintik, a lábakat pedig 1,25 modullal. Ennélfogva,

da = dw + 2mt = mt * z + 2mt = mt (z + 2); dt = mt (z-2,5).

A szilárdság növelése és a kopás csökkentése érdekében a fogakat korrekciónak vetik alá: a kisebb kerék fejének magasságát a láb növeli, ill. nagyobb kerék- csökken, és a kezdeti körök többé nem lesznek osztó körök, mint az ábrán. 9.6. Minden keréknek saját d osztási köre lesz, amely nem esik egybe a kezdeti körrel (9.10. ábra).

A korrekciót a fogaskerék-vágószerszám eltolásával hajtják végre - egy fogasléc (9.11. ábra), amelynek fogai úgynevezett normál kezdeti kontúrral rendelkeznek, amelyet a GOST 13755-81 evolúcióhoz állapít meg. hengeres fogaskerekek(9.12. ábra), m * x értékkel, ahol x az eredeti kontúr eltolási tényezője (korrekciós tényező). Így a emelkedési kör egy olyan kör, amelyben a emelkedés és a kapcsolódási szög megegyezik a fő fogasléc menetemelkedésével és kapcsolódási szögével.

A osztáskör a fogelemek és méretük meghatározásának fő alapja.

Az m modulus itt egyben a emelkedési kör mentén mért kerületi emelkedés és pi aránya is. Ezért d = mz a homlokkerekes hajtómű alapvető tervezési képlete.

Korrigálatlan kerekek esetén a dőlésszög egybeesik a kezdeti körrel (x = 0), amint az ábrán látható. 9.6 és 9.9. A z1 = z2 méretű kerekek nincsenek korrigálva.

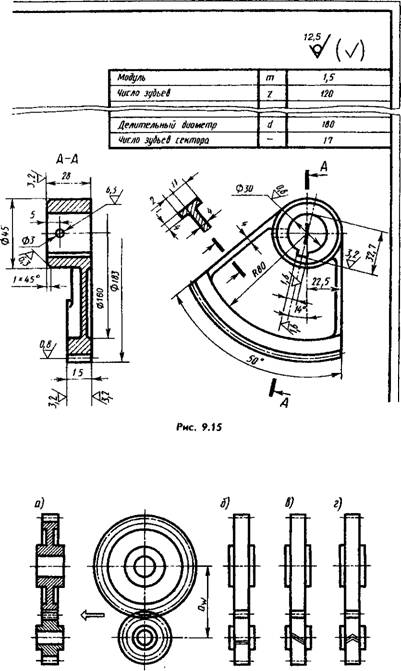

A kerék munkarajzán a GOST 2.403-75 * (ST SEV 859-78) szerint a rajz jobb felső sarkában elhelyezett paramétertáblán (9.13. ábra) tüntesse fel a modult, a fogak számát , a normál eredeti kontúr szabványának száma, az eltolási együttható és a pontossági fok a GOST 1643-81 szerint, például 7-N GOST 1643-81, ahol a 7 a hetedik pontossági fok (1 van. .. összesen 12, csökkenő sorrendben), H a konjugáció típusa (nulla oldaltávolsággal).

A táblázat második és harmadik részében (a fő

sorok) helyezze el az ellenőrzéshez szükséges adatokat (lásd GOST 2.403-75), illetve referenciaadatokat.

A képzési rajzok általában az ábrán jelölt adatokat tartalmazzák. 9.13 hagyományosan dupla keret, feltételezve, hogy a kerék nem korrigált (x = 0), vagy akár csak az m, z, d értékeket jelöli.

Az elülső részben csak a kerék külső átmérője látható. A fogak oldalfelületeinek érdességét a osztásfelület vonalára visszük fel. Az axiális vágások fogai minden esetben árnyékolatlanul maradnak.

A spirális fogaskerék rajzán a "Fogak száma" oszlop után két oszlopot adunk hozzá a fogak dőlésszögének és irányának jelzésére - jobbra (9.14. ábra) vagy balra, a chevron kerekeknél adjunk hozzá egy másik oszlopot a "Chevron" felirat.

ábrából látható. 9.14, csavarkerekes fogaskerekes fogaskerekes fogaskerekes fogaskerekes fogaskerekes fogaskerekes fogaskerekes fogaskerekes fogaskerekes fogaskerekes fogaskerekes fogaskerekes fogaskerekes fogaskerekes fogaskerekes fogaskerekes fogaskerekes fogaskerekes fogaskerekes fogaskerekes fogaskerekes fogaskerekes fogaskerekes fogaskerekes fogaskerekes fogaskerekes fogaskerekes fogaskerekes fogaskerekes fogaskerekes fogaskerekes fogaskerekes fogaskerekes fogaskerekes fogaskerekes fogaskerekes fogaskerekes fogaskerekes fogaskerekes fogaskerekes fogaskerekes fogaskerekes szmra megklnbzteti a vgs osztlyt, s a rendes emelkedést - a fogak irányára merőleges síkban. Ennek megfelelően különbséget kell tenni a vég- és a normál modulok között.

Mivel a spirális fogaskerekek ugyanazzal a moduláris szerszámmal készülnek, mint a homlokkerekes fogaskerekek (lásd 9.17. ábra), az m modul a munkarajzán a paramétertáblázatban van feltüntetve (mn mindig egyenlő m-mel).

A szektor rajzán (9.15. ábra) a "Fafogak száma" oszlopban tüntesse fel a számukat a teljes körön (ebben a példában 120), majd a "Pitch átmérő" oszlop után adja hozzá a "Fogak száma" oszlopot. szektor" (ebben a példában 17).

Az összeszerelési rajzokon (9.16. ábra, ad) a fogaskerekek tengelyére merőleges síkon a kiemelkedések körei a fővonalakkal együtt láthatók (a kapcsolódási zóna hézagai nélkül): a kezdeti vékony szaggatott vonalak. (érintsék egymást), a mélyedések vékonyak, tömörek (nem kell bemutatni). A kerekek osztáskörei nincsenek alkalmazva.

A metszetben az egyik kerék (lehetőleg a vezető) foga a követő foga előtt helyezkedik el (lásd a 9.16. ábra nyilat, a). Ha a kerekek finomszemcsések (vagy kis léptékűek), akkor a rések nem jelennek meg. Ha szükséges, az összekapcsolás típusa és a fogak iránya az 1. ábrán látható módon látható. 9.16.6, c, d.

A fogaskerék vázlatának (a fogaskerekek elfogadható elnevezése) eltávolításakor meg kell mérni a da kiemelkedések kerületének átmérőjét, meg kell számolni a fogak számát, és a da = m (z + 2) képletből meg kell határozni a modulus. Ebben az esetben előfordulhat, hogy a kapott modulusérték eltér a standard értéktől (például a fent megadott értékekkel az 1 ... 20 mm tartományban lévő értékekhez). Ezután ki kell venni a standard modulus legközelebbi értékét, és meg kell adni a mért da értéket.

A fogaskerekek öntöttvasból (például SCH-40 osztály), acélból (például 45, 12XNZA osztályok), színesfém ötvözetekből és egyéb anyagokból készülnek a fogaskerekes vágógépeken - fogaskerekek simítása, fogaskerekek alakítása és egyebek, amelyek formát adnak a fogaknak nagyon nagy pontossággal kell nekik.

ábrán. A 9.17, a, b, c példák a gyártási módszerekre:

a - ujjvágóval, amelynek profilja a fogüreg profiljának másolata (másolási módszer); b - féregvágó; in - egy idegesítő; sín (lásd 9.11. ábra). Az utolsó három hatékonyabb betörési módszer.

A fogaskerekek meleghengerléssel is készülnek, ami bizonyos esetekben nem igényel további megmunkálást.

A hengeres fogaskerekes fogaskerekek gyártása során a szükséges teljesítmény eléréséhez biztosítani kell: a megfelelő kinematikai pontosságot, a kapcsolódás simaságát, az oldalfelületek érintkezési zónájának szükséges méretét és helyzetét, az oldalsó mérete és állandósága. és radiális hézagok a fogaskerékben, valamint az oldalsó felületek fogainak megfelelő minősége. A fogaskerekek kinematikai pontossága függ a fogaskerékvágásban részt vevő gép és szerszám pontosságától, valamint a fogaskerékvágás során a munkadarab pozicionálásának pontosságától. A beszerelés helyessége, vagy ahogy néha nevezik, az alapozás helyessége viszont a fogaskerékvágásba belépő kerékdarab pontosságától függ.

A fogaskerék gyártása során az első szakaszban bizonyos követelményeket támasztanak a technológiai folyamattal szemben, amelyektől a kész fogaskerekek minősége függ. A fő követelmények a következők:

- a hengeres ülőfelület és a külső felületek koncentrikusságának biztosítása;

- biztosítva az ülőfelület és legalább egy talpvég merőlegességét, a csomag által vágott fogaskerekekben pedig - két talpvéget.

Ebben az esetben az ülőfelület és a szerkezeti tartóvég merőlegességét is biztosítani kell.

Az alap- és a konstrukciós ülőfelületek, valamint a kiemelkedések felületének nem koncentrikussága egyenetlen radiális hézagokat eredményez a kapcsolódásban, és azoknál a fogaskerekeknél, amelyeknél a fogvastagság fogmérővel történő mérése biztosított, - a fogak vastagságának pontos mérésének lehetetlenségére... Az ülőfelület és az alapvég nem merőlegessége, valamint a végek nem párhuzamossága annak a tüskének a görbületéhez vezet, amelyre a munkadarabot vágás céljából felszerelik, és magában a fogaskerékben lesznek hibák, amelyek a fogaskerék sugárirányú kifutásában és az érintkezési folt alakjának és helyzetének torzulásában fog kifejeződni. Így a fogaskerék pontossága nemcsak magától a fogaskerék-vágási folyamattól függ, amelyet a gyártás második szakaszában hajtanak végre, hanem nagymértékben a munkadarab pontosságától is.

A fogaskerekekre vonatkozó jelenlegi GOST-ok csak a kész fogaskerekekre határozzák meg a tűréshatárokat, ezért a gyártási munkadarabok pontossága az elfogadotttól függően állapítható meg. technológiai folyamat feldolgozási és ellenőrzési módszerek. A munkadarab alapfelületeire vonatkozó követelményeket ipari vagy gyári szabványoknak kell meghatározniuk.

A kész fogaskerekek előírt pontosságának biztosítása érdekében a következő paramétereket szabványosítják a nyersdarabokhoz:

- a furat mérete és alakja (szerelt fogaskerekek esetén);

- a tengely csapágycsapjainak méretei (görgős fogaskerekek esetén);

- a munkadarab külső átmérője;

- a munkadarabok külső felületének sugárirányú kifutása;

- a munkadarab alapvégének homlokkifutása (az a vég, amely mentén a munkadarab a fogaskerékvágás során a gépen alapul).

A munkadarabban lévő furatok jelentik a technológiai alapot a fogaskerék forgácsolásakor, a kész fogaskerékben pedig a fő-, mérő- és összeszerelési alapokat, azaz a furat határozza meg a megmunkálási pontosságot a fogaskerék vágásánál és a mérési pontosságot a kész fogaskerék átvizsgálásánál. Így a 3...5 fokos pontosságú fogaskerekek nyersdarabjain az alapfuratok átmérője nem lehet rosszabb, mint az 5. minőség, a 6. és 7. pontosságú kerekeknél - nem rosszabb, mint a 7. minőség, alacsonyabb pontosságú kerekek - nem rosszabb, mint a 8. fokozat ... A furat felületének érdessége legyenR α = 0,4 μm;R α = 0,8 μm ésR α = 1,6 μm.

A fogaskerék munkadarab külső átmérőjének eltérései önmagukban nem befolyásolják a hajtómű pontosságát. Mivel a külső felületet gyakran használják mérési alapként, amikor számos paramétert mérnek egy kész fogaskeréken, és mérőalapként is használják fogaskerék-vágógépen történő méréskor, a külső átmérő eltéréseit korlátozni kell a fogaskerék körülményeitől függően. a külső felület használata. Tehát a munkadarab külső átmérőjének eltérése és tűrése a 14. évfolyam szerint rendelhető hozzá, feltéve, hogy hogy a 3 ... 7. pontosságú fogaskerekek külső átmérőjének eltérése ne haladja meg a 0,1 m-t; durvább pontosságú kerekeknél az eltérés nem haladhatja meg a 0,2 m-t, ahol m a fogaskerék modulja. A tűrések a munkadarab testében vannak beállítva.

Ha a munkadarab külső felületét használjuk mérőalapként a munkadarab helyzetének beállításához fogaskerék-vágás közben, ajánlatos korlátozni annak sugárirányú kifutását a kerék tengelyéhez képest; ebben az esetben a munkadarab megengedett F rr sugárirányú kifutása az F rr sugárirányú kifutásra vonatkozó tűrés részét kell, hogy képezze a kész kerék fogaskereke, i.e. F rrd = (0,5 ... 0,7)F rr.

Ha a külső felületet nem használjuk alapnak, akkor a munkadarab megengedett sugárirányú kifutása F rr megkétszerezhető, de nem haladhatja meg a munkadarab átmérőtűrését.

A munkadarab alapvégfelületének homlokkifutása befolyásolja a fogak érintkezési mutatóit, ebből a szempontból a homlokfogaskerék munkadarabjának megengedett F t végkifutása csak egy része legyen az F β tűrésnek a fogak irányára. a fog, és közepes és nagy modulokból álló csavarkerekes fogaskerekes fogaskerekes fogaskerekes fogaskerekes fogaskerekes fogaskerekes fogaskerekes fogaskerekes fogaskerekeihez - az axiális menetemelkedés maximális eltérésének egy része ...

A fogaskerék gyártási technológiai folyamatának első szakaszának sémájának megválasztását a fogaskerék kialakítása befolyásolja. Így a "persely" és a "tengely" osztályba tartozó fogaskerekek gyártásának technológiai folyamatai jelentősen eltérnek.... Ez a megkülönböztetés másoktól függetlenül létezik. tervezési jellemzők fogaskerék, valamint a gyártás típusai és típusai.

A "hüvely" osztályú fogaskerék megmunkálási sémájának kiválasztásakor a következő szempontokat kell figyelembe venni: a kerék megmunkálásának kezdeti alapjához kezeletlen felületeket választanak ki, amelyek a megmunkált felületekkel koncentrikusak legyenek, és a sajtolás kezeletlen végsíkjai párhuzamosak legyenek a megmunkált végsíkokkal.

asztal A 25. ábra példaként mutatja be a fogaskerék ("hüvely" osztály) gyártásának technológiai sémáját.

A kezdeti telepítési alapoktól kezdve az első műveletet hajtják végre, amely fúrásból és dörzsárazásból áll központi lyukés az agy egyik végének ugyanabból a beépítésből történő levágása. Ennek a műveletnek az a célja, hogy előkészítsünk egy központi üreges furatot és egy megmunkált végalapot hozzunk létre a további művelethez. A második műveletet - a lyukasztást - a létrehozott végalapból hajtják végre, és egy furatprofil kialakítására redukálják, például egy hornyolt. A további feldolgozás alapja már a furat (rések) ülőfelülete és a homlokfelület lesz.

A harmadik és negyedik művelet az első szakaszban végleges, és a fogaskerék befejezésére redukálódik a fogak vágásához; elemek alapján hajtják végre spline kapcsolat vagy más furatprofil. Ezen műveletek végrehajtása során be kell tartani a forgácsoláshoz szükséges munkadarabra vonatkozó, fent meghatározott követelményeket, amelyek a fogaskerék külső felületének és a furat ülőfelületének koncentrikusságának biztosítására, valamint a tengely megmunkált végsíkjainak merőlegességére csökkentik. különösen figyelni kell a lyukra.

Az ötödik művelet - a fogak előzetes és végső vágása - fogaskerék-hobbing gépen történik. Ennek a műveletnek az alapja a furat és a gyűrűs fogaskerék egyik vége. A hatodik, hetedik és tizenkettedik művelet a feldolgozás befejező típusaira vonatkozik. Itt az alap ugyanazok a felületek.

A "tengely" osztályú fogaskerekek megmunkálását általában a központokban végzik, és csak bizonyos műveleteknél, az alkatrész rögzítésének megbízhatóságának és merevségének növelése érdekében más felületekkel rögzítik.

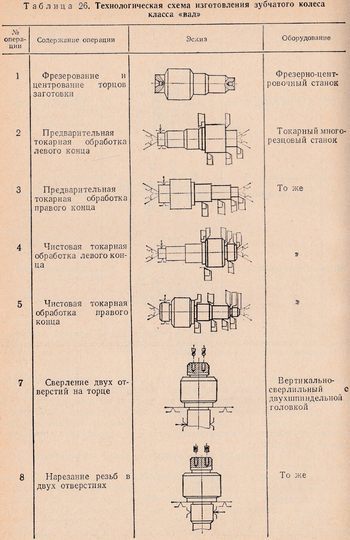

asztal A 26. ábra egy fogaskerék ("tengely" osztály) gyártásának technológiai sémáját mutatja.

A "tengely" osztályú fogaskerék megmunkálásakor az első művelet a végek levágása és a munkadarab központosítása. Ezt a műveletet olyan gépeken célszerű elvégezni, amelyek lehetővé teszik a végek marását és az alkatrész központosítását egy telepítésből. A másodiktól az ötödikig végzett műveletek az elő- és félkész esztergálásra redukálódnak a munkadarabnak a gép közepére történő felszerelésével. A hetedik és nyolcadik művelet – két furat fúrása és menetfúrása a homlokfelületen – fejezi be az alkatrész első szakaszát. A kilencedik művelet - a fogak előzetes levágása - fogaskerék-hobbing segítségével történik, az alkatrész középen történő beépítésével. A tizedik műveletet - a borotválkozást - szintén a központok alapján végezzük. Tizenötödik művelet - a fogaskerék karburálása és keményítése. A hőkezelés után a központokat csiszolják vagy csiszolják. Ez a művelet szükséges. A tizennyolcadik és tizenkilencedik művelet - a hengeres nyakak köszörülése és a vége - lezárja a befejező folyamatot, amely után a bordákat megmarják és a száron elvágják a menetet.

A technológiai folyamatok közé tartoznak az alkatrész megmunkálásának bizonyos szakaszaiban végzett lakatos és irányítási műveletek.

Leírva példaértékű sémák technológiai folyamatok jellemzőek különböző típusokés a termelés típusai.

A fogak felületének minőségével és a fogaskerék fogaskerék hajtóelemeinek pontosságával szemben támasztott növekvő követelmények szükségessé tehetik további befejező, termikus és szabályozási műveletek beépítését a technológiai folyamatba; a különböző műveletek a termelés típusától függően bővíthetők vagy feloszthatók, de kördiagramm, a lépések sorrendje és a műveletek sorrendje változatlan marad.

A hengeres fogaskerekek nagyon összetett felépítésűek (további csapok, lyukak stb. jelenléte), és a választék teljes séma a technológiai folyamat felépítését alapos elemzés alapján kell elvégezni technikai követelmények rajzi és gyártási képességek.

A "agy" osztály fogaskerekei között különleges helyen vannak a belső kapcsolódás fogaskerekei nagy méretek, az alkatrész külső átmérőjén végzett munka során. Az ilyen típusú részek folyamatábrája eltérő. A különbség abban rejlik, hogy az alap hengeres felületét, a fogak nyúlványainak felületét és a homlokfelületet általában az alkatrész egy beállításában dolgozzák fel, és a fogak vágásakor az alap a külső felület, amelyre az alkatrészt szerelik. abban a rögzítésben, vagy amely mentén az alkatrész felszerelését a fogaskerék-vágógép előlapjára a mutató segítségével kalibrálják.

Az első szakasz műveletei során használt fő szerelvénytípusok az osztályba tartozó hengeres fogaskerekek forgatására szolgáló esztergált tüskék. "ujj", a fogaskerék nyersdarab külső és belső hengeres felületének koncentrikusságának biztosítása, eszközök a fogaskerék belső csiszológépre történő felszereléséhez a furat és a vége csiszolásakor.

Az első szakasz műveletei során használt fő szerelvénytípusok az osztályba tartozó hengeres fogaskerekek forgatására szolgáló esztergált tüskék. "ujj", a fogaskerék nyersdarab külső és belső hengeres felületének koncentrikusságának biztosítása, eszközök a fogaskerék belső csiszológépre történő felszereléséhez a furat és a vége csiszolásakor.

ábrán. A 270 a leggyakoribb középső tüske kialakítást mutatja. A tüske egyik végére a géporsó kúpos perselyébe, a másik végére pedig a farokrész közepére van beépítve. A tüske forgását egy, a tengelykapcsoló hornyába benyomott csapon keresztül az orsókarimához csatlakoztatott két homlokhornyos tengelykapcsoló végzi. Annak érdekében, hogy a munkadarab rögzítésekor ki lehessen zárni a bal oldali homlokfelület és a támasztóvég esetleges párhuzamosságának hiányát, az anya alá egy gömbalátétet helyeznek el.

Tömegben és nagyban sorozatgyártás csavaros és pneumatikus bilincsekkel ellátott orsótüskék is használatosak. ábrán. A 271. ábra egy orsóhüvelyes hornyolt tüskét ábrázol pneumatikus befogással. A tüske 5 testét a 2 orsó kúpjába helyezzük, és 3 alátéttel rögzítjük, három csavarral 4 az orsóperemhez nyomjuk. A tüskék kúpján ülő 7 hornyolt befogópatron négy bevágással, ill. egy zárt rés, amelyen a 6 csavar áthalad, ami megakadályozza, hogy a befogópatron leessen a testről ... A pneumatikus hengerrel összekötött 1 rúd áthalad a tüskén és a befogópatronon, ennek menetes végére 8 anyák vannak felcsavarva, amelyek segítségével szabályozzuk a befogópatron befogását. Amikor a tolóerő balra mozdul, ráhúzza a patront a kúpra és rögzíti az alkatrészt; amikor a tolóerő jobbra mozdul el, a vállával lerántja a befogót a tüsketestről, aminek hatására a patron képes összenyomni és elengedni az alkatrészt.

Tömegben és nagyban sorozatgyártás csavaros és pneumatikus bilincsekkel ellátott orsótüskék is használatosak. ábrán. A 271. ábra egy orsóhüvelyes hornyolt tüskét ábrázol pneumatikus befogással. A tüske 5 testét a 2 orsó kúpjába helyezzük, és 3 alátéttel rögzítjük, három csavarral 4 az orsóperemhez nyomjuk. A tüskék kúpján ülő 7 hornyolt befogópatron négy bevágással, ill. egy zárt rés, amelyen a 6 csavar áthalad, ami megakadályozza, hogy a befogópatron leessen a testről ... A pneumatikus hengerrel összekötött 1 rúd áthalad a tüskén és a befogópatronon, ennek menetes végére 8 anyák vannak felcsavarva, amelyek segítségével szabályozzuk a befogópatron befogását. Amikor a tolóerő balra mozdul, ráhúzza a patront a kúpra és rögzíti az alkatrészt; amikor a tolóerő jobbra mozdul el, a vállával lerántja a befogót a tüsketestről, aminek hatására a patron képes összenyomni és elengedni az alkatrészt.

Az ilyen tüskék előnye, hogy sorozatgyártás során különböző átmérőjű befogópatronok helyezhetők ugyanarra a testre, és a feldolgozás egyik részről a másikra való átstrukturálása csak a befogópatron cseréjével történik.

Edzés után a "hüvely" osztályú hengeres fogaskerekeket általában a belső átmérő és a homlokfelület mentén kell köszörülni, valamint a fogak felülete mentén a 6 ... 7 fokos pontosságú fogaskerekeket is.

A lyukak és a végek csiszolása belső csiszológépeken történik, a végek csiszolására szolgáló eszközzel. A lyuk köszörülése megelőzheti a fogcsiszolást, vagy ha a fogak nincsenek köszörülve, ez lehet a végső művelet.

Egy-egy esetben a csiszolt furatnak koncentrikusnak kell lennie a kerék kezdeti (emelkedési) kerületével, és a kezdeti (emelkedés) átmérőt kell figyelembe venni a csiszolási alapnak. A fogaskerék megfelelő felszerelése a köszörülés során speciális szerszámokkal történik. Általában ezek egy precíziós hárompofás tokmány és egy háromgörgős ketrec, amely rögzíti a csiszolandó fogaskerekeket a tokmánypofákban. Más kivitelű készülékeknél az alkatrészt hat görgő szorítja a bütykökhöz, amelyeket a ketrec kúpos mozgatásával középre redukálnak. belső felület... Egyes tokmánykialakítások biztosítják a fogak profilja mentén történő központosítást, és ezzel egyidejűleg a kerék végét.