Ozubená prevodovka

TO kategória:

Zámočnícke a mechanické montážne práce

Ozubená prevodovka

Prevodové pohony sú dostupné takmer vo všetkých montážnych jednotkách priemyselné zariadenia... S ich pomocou sa mení veľkosť a smer otáčok pohyblivých častí obrábacích strojov, prenášajú sa sily a krútiace momenty z jedného hriadeľa na druhý.

V ozubenom prevode je pohyb prenášaný dvojicou ozubených kolies. V praxi sa menšie ozubené koleso nazýva ozubené koleso a väčšie koleso. Pojem "ozubené koleso" sa vzťahuje na ozubené koleso aj koleso.

Ozubené koleso na hnacom hriadeli sa nazýva hnacie koleso a ozubené koleso na hnanom hriadeli sa nazýva hnané koleso. Počet zubov ozubeného kolesa je označený písmenom z.

V závislosti od vzájomnej polohy geometrických osí hriadeľov sú ozubené prevody: valcové, kužeľové a skrutkové. Ozubené kolesá pre priemyselné zariadenia sa vyrábajú s rovnými, šikmými a uhlovými (v tvare V) zubami.

Podľa profilu zubov sa rozlišujú ozubené kolesá: evolventné a cykloidné. Okrem ozubených kolies s evolventným ozubením sa v prevodovkách používajú ozubené kolesá Novikov s kruhovým profilom zubov. Prevodovka Novikov umožňuje použitie kolies s malým počtom zubov, čo znamená, že má veľké pomer a môže prenášať značný výkon. Cykloidné ozubenie sa používa v prístrojoch a hodinkách.

Valcový ozubené kolesá s priamym zubom sa používajú v prevodoch s paralelnými osami hriadeľa a sú na nich uložené nehybne alebo pohyblivo.

Ozubené kolesá so šikmým zubom slúžia na prenos pohybu medzi hriadeľmi, ktorých osi sa v priestore pretínajú, a v niektorých prípadoch aj medzi rovnobežnými hriadeľmi, napríklad keď prevodovka musí kombinovať zvýšenú obvodovú rýchlosť kolies a nehlučnosť ich chodu. na slobode prenosové vzťahy až 15:1.

Špirálové ozubené kolesá sú na hriadeľoch uložené len nehybne.

Ryža. 1. Ozubené kolesá: a - valcové s rovným zubom, b - rovnaké, so šikmým zubom, c - so šípovým zubom, d - kužeľové, d - koleso - hrebeňové, e - šnekové, g - c kruhový zub

Práca špirálových ozubených kolies je sprevádzaná axiálnym tlakom. Axiálny tlak možno eliminovať spojením dvoch špirálových ozubených kolies s rovnakými, ale nasmerovanými v rôznych smeroch. Takto sa získa chevronové koleso (obr. 1, c), ktoré sa namontuje otočením vrcholu uhla zubov v smere otáčania kolesa. Na špeciálnych strojoch sa chevronové kolesá vyrábajú celé z jedného obrobku.

Kužeľové kolesá sa vyznačujú tvarom zubov: čelné, špirálové a kruhové.

Na obr. 1, d znázorňuje kónické ostrohové zuby a na obr. 1, g - kruhové ozubené kolesá. Ich účelom je prenášať rotáciu medzi hriadeľmi, ktorých osi sa pretínajú. Pre pretínajúce sa osi sa používajú aj závitovkové prevody (obr. 1, e). Kužeľové prevody s kruhovým ozubením sa používajú v prevodoch, kde sa vyžaduje obzvlášť hladký a tichý chod.

Na obr. 1, e znázorňuje ozubené koleso a hrebeň. Pri tomto prevode sa rotačný pohyb kolesa mení na lineárny pohyb hrebeňa.

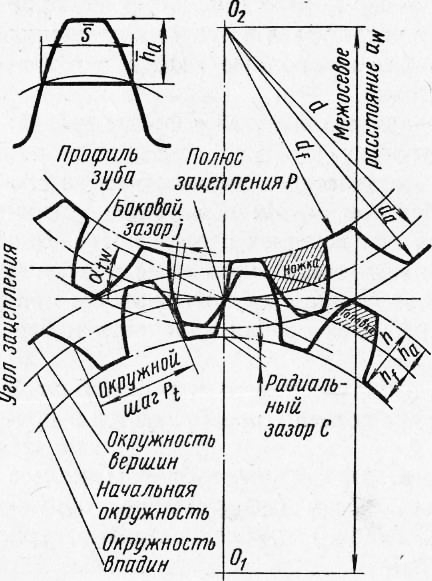

Prvky ozubených kolies. V každom ozubenom kolese (obr. 2) sú rozlíšené tri kruhy (rozstup, kruh výstupkov, kruh priehlbín) a teda im zodpovedajúce tri priemery.

Rozstup alebo počiatočný kruh rozdeľuje 3Ub na výšku na dve nerovnaké časti: hornú, nazývanú hlava zuba, a dolnú, nazývanú koreň zuba. Výška hlavy zuba sa zvyčajne označuje ha, výška nohy - hf a priemer kruhu - d.

Obvod výstupkov je kruh, ktorý ohraničuje hornú časť profilov zubov kolesa. Znamená to da.

Kruh dutín prebieha pozdĺž základne dutín zubov. Priemer tohto kruhu je označený df.

Vzdialenosť medzi stredmi dvoch susedných zubov, meraná pozdĺž oblúka rozstupovej kružnice, sa nazýva rozstup ozubenia. Krok je označený písmenom P. Ak krok, vyjadrený v milimetroch, vydelíme číslom n = 3,14, potom dostaneme hodnotu nazývanú modul. Modul sa vyjadruje v milimetroch a označuje sa písmenom t.

Rozstupový oblúk v zube sa nazýva hrúbka zuba, oblúk S1 je šírka koreňa. Typicky S = = Sx. Rozmer b zuba pozdĺž priamky rovnobežnej s osou kolies sa nazýva dĺžka zuba.

Radiálna vôľa je najkratšia vzdialenosť medzi špičkou zuba a základňou dutiny protiľahlého kolesa.

Bočná vôľa je najkratšia vzdialenosť medzi nepracujúcimi profilovanými plochami susedných zubov, keď sú ich pracovné plochy v kontakte.

S modulom sú spojené všetky prvky ozubeného kolesa: výška hlavy zuba ha = t, výška drieku zuba hf = 1,2 t, výška celého zuba h = 2,2 t.

So znalosťou počtu zubov z možno modul použiť na určenie priemeru rozstupovej kružnice ozubeného kolesa d = zm.

Ryža. 2. Schéma zapojenia do ozubených kolies s valcovými ozubenými kolesami

Vzorce, pomocou ktorých môžete určiť parametre valcových ozubených kolies v závislosti od modulu a počtu zubov, sú uvedené v tabuľke. 5.

Nízkorýchlostné prevody sú vyrobené z liatiny alebo uhlíkovej ocele, vysokorýchlostné prevody sú vyrobené z legovanej ocele. Po vyrezaní zubov na strojoch na rezanie ozubených kolies sú ozubené kolesá tepelne spracované, aby sa zvýšila ich pevnosť a zlepšila sa odolnosť proti opotrebovaniu. Karbónové kolesá

diéta CTa.'irf povrch zubov sa zlepšuje chemicko-tepelnou metódou - nauhličovaním a následným kalením. Zuby rýchlobežných kolies sú po tepelnom spracovaní brúsené alebo lapované.Používa sa aj povrchové kalenie vysokofrekvenčnými prúdmi.

Aby bol záber plynulý a nehlučný, je jedno z dvoch kolies v pároch ozubených kolies, v niektorých prípadoch, keď to zaťaženie dovoľuje, vyrobené z textolitu, drevotrieskovej dosky G alebo nylonu. Pre uľahčenie záberu ozubených kolies pri zapínaní pohybom po hriadeli sú konce zubov zo strany spínača zaoblené.

Prevodové pohony sú otvorené a zatvorené. Otvorené prenosy zvyčajne pomaly. Nemajú kryt olejového kúpeľa a sú pravidelne mazané mazivom. Uzavreté prevody sú uzavreté v krytoch. Ozubené kolesá priložených ozubených kolies sú mazané buď v olejovom kúpeli alebo mazaním tlakovým lúčom.

Z hľadiska rýchlosti sú prevody rozdelené do nasledujúcich typov (m / s): veľmi nízka rýchlosť - v< 0,5, тихоходные - 0,5 < v < 3, среднескоростные - 3 < v < 15, скоростные - 15 < v < 40, высокоскоростные - v > 40.

Presnosť kolies a montáž prevodov musia zodpovedať štátna norma... Pre valcové, kužeľové a závitovkové prevody sa stanovuje 12 stupňov presnosti, označovaných v klesajúcom poradí presnosti v stupňoch 1 - 12.

Najpresnejší 1. a 2. stupeň sú vyhradené, od r moderné možnosti výroba a kontrola nedokáže zabezpečiť výrobu presných kolies. 12. stupeň je tiež rezervný, pretože podľa súčasných GOST nie sú prevody ešte hrubšie ako 12. stupeň presnosti.

Skvelá aplikácia majú prevody s presnosťou 6, 7, 8 a 9 stupňov. Stručná charakteristika najbežnejšie zubaté a šnekové prevody(6. - 9. stupeň presnosti) sú uvedené v tabuľke. 6. Každý stupeň presnosti ozubená prevodovka zodpovedá normálu kinematickej presnosti stanovenej GOST, ako aj hladkosti kolesa a kontaktu zubov.

Pristátie ozubených kolies na hriadele sa nelíši od pristátia kladiek, preto je nižšie popísaná len kontrola, nastavenie ozubenia a závitovky.

Hlavné technické požiadavky na montážne jednotky prevodovky sú nasledovné:

1. Zuby kolies pri kontrole laku musia mať kontaktnú zónu s dĺžkou najmenej 0,3 zuba a pozdĺž profilu - od 0,6 do 0,7 výšky zuba.

2. Radiálne čelné hádzanie kolies by nemalo presiahnuť limity stanovené technickými požiadavkami.

3. Osi hriadeľov do seba zapadajúcich kolies a osi sediel puzdra musia ležať v rovnakej rovine a musia byť navzájom rovnobežné. Tolerancie sú uvedené v technické podmienky.

4. Medzi zubami zaberajúcich kolies je potrebná medzera, ktorej hodnota závisí od stupňa presnosti prevodu a je určená z tabuľky.

5. Zmontovaná montážna jednotka je testovaná na Voľnobeh alebo pod záťažou. Musí poskytovať primeranú pevnosť na prenos sily, hladký chod a mierne zahrievanie ložiskových usporiadaní (nie viac ako 323 K alebo 50 ° C).

6. Prevodovka by mala bežať hladko a takmer ticho.

Nasleduje poradie montáže niektorých montážnych jednotiek kompozitných ozubených kolies.

Ozubené koleso je inštalované na centrovacom ramene A náboja a je vopred upevnené tromi až štyrmi dočasnými skrutkami s menším priemerom. Montážna jednotka sa kontroluje na tŕni na radiálne hádzanie a koruna je upevnená dočasnými skrutkami. Zostávajúce otvory pre skrutky v náboji a korune sa spoločne rozmiestnia a zapustia pomocou vodiča a potom sa do týchto otvorov vložia normálne skrutky a dočasné skrutky sa odstránia a uvoľnené otvory sa spracujú rovnakým spôsobom. ako prví. Po inštalácii normálnych skrutiek do všetkých otvorov sa ozubené koleso konečne skontroluje na hádzanie. Pri silne zaťažených prevodoch je vhodné dotiahnuť skrutky Momentový kľúč aby sa na rovinách príruby vytvorila trecia sila, ktorej moment by prevýšil krútiaci moment prenášaný ozubeným kolesom.

Ozubené koleso je natlačené na kotúč náboja. Na uľahčenie prevádzky a zabránenie prípadným deformáciám sa korunka predhrieva v olejovom kúpeli alebo špeciálnom induktore, t.j. hodiny až do 393-423 K (120-150 °C). Potom sa vyvŕtajú otvory pre zátky. Namiesto zarážok sa upevnenie často vykonáva pomocou nitov. V tomto prípade sú vyvŕtané otvory, do nich sú inštalované nity a nitované na lisoch.

Pri montáži prevodových jednotiek na hriadele sa najčastejšie vyskytujú tieto chyby: kývanie ozubeného kolesa na čape hriadeľa, radiálne hádzanie po obvode výstupkov, hádzanie na konci a voľné dosadnutie na osadenie hriadeľa.

Skontroluje sa kývanie montážnej jednotky poklepaním na nalisované ozubené koleso kladivom z mäkkého kovu.

Kontrola radiálneho a čelného hádzania montážnej jednotky - ozubeného kolesa s hriadeľom sa vykonáva na hranoloch alebo v stredoch.

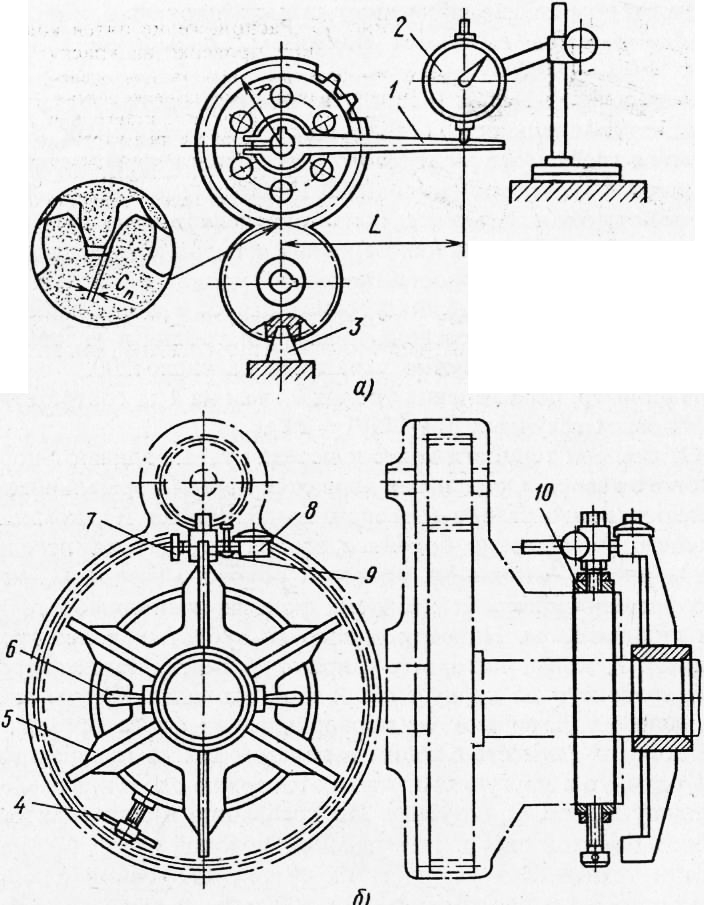

Ryža. 3. Montáž zložených ozubených kolies a kontrola hádzania: a - zložené ozubené koleso upevnené skrutkami, b - upevnené dorazmi, c - schéma kontroly hriadeľa montážnej jednotky - ozubené koleso na radiálne a čelné hádzanie

Na to sa hriadeľ položí na hranoly, poloha sedla hranola sa nastaví skrutkami a hriadeľ sa nainštaluje rovnobežne s povrchovou doskou podľa indikátora. V dutine kolesa je umiestnené valcové meradlo, ktorého priemer by mal byť 1,68 modulu záberu kolesa. Stojan s indikátorom je inštalovaný tak, aby jeho noha prichádzala do kontaktu s meradlom a s presahom na jedno alebo dve otáčky šípu. Súčasne sa zaznamená údaj ukazovateľa, potom posunutím meradla o 2-3 zuby a otočením kolesa prisuňte meradlo k nohe ukazovateľa. Šípka sa zaznamená a určí sa hodnota diametrálneho hádzania. Prípustné hádzanie čelnej plochy a priemer ráfika ozubeného kolesa závisí od stupňa presnosti kolesa v súlade s GOST y. Koncové hádzanie sa kontroluje pomocou indikátora.

K správnemu ozubeniu zubov dochádza vtedy, keď sú osi kolies rovnobežné, nedochádza k kríženiu a vzdialenosť medzi osami hriadeľov zostáva rovná vypočítanej hodnote. Rovnobežnosť osí ložísk skrine prevodovky (obr. 4) sa kontroluje pomocou shtihmass, vernierovho strmeňa a indikátora. Vzdialenosť medzi osami ložísk sa kontroluje pomocou ovládacích tŕňov inštalovaných v kryte. Vzdialenosť sa meria buď medzi tŕňmi alebo pozdĺž ich vonkajšieho povrchu.

Ryža. 4. Schéma kontroly rovnobežnosti a kolmosti osí otvorov a hriadeľov s kontrolným hriadeľom a univerzálnym meracím prístrojom

Po určení rozmerov alebo na oboch stranách sa zistí nerovnobežnosť osí nosných otvorov. Aby sa dosiahla požadovaná stredová vzdialenosť a rovnobežnosť, ložiskové puzdrá sú posunuté. Nerovnobežnosť vo vertikálnej rovine sa dá určiť aplikáciou úrovne na každý z hriadeľov. Hodnota nerovnobežnosti sa v tomto prípade bude rovnať rozdielu v odčítaných hladinách v uhlových deleniach. Zvyčajne sa cena delenia úrovne udáva v zlomkoch milimetra na 1 mm a na prevod hodnôt úrovne na oblúkové sekundy sa cena delenia musí vynásobiť 200.

Napríklad rozdelenie hladiny 0,1 mm na 1 m zodpovedá 20 oblúkovým sekundám (0,1-200 / 1 = 20 ").

Zo stupňa presnosti kolies a ozubených kolies sa stanovujú normy bočnej vôle. Hlavnými sú normy normálnej zaručenej vôle (označenej písmenom X), ktorá kompenzuje zníženie bočnej vôle od zahrievania ozubeného kolesa.

Na obr. 5 je znázornená kontrola bočnej vôle, ktorá sa vykonáva u valcových ozubených kolies so sondou alebo indikátorom. Na hriadeli jedného z ozubených kolies je pripevnené vodítko, ktorého koniec sa opiera o nohu indikátora namontovanú na tele montážnej jednotky. Druhé ozubené koleso sa bráni otáčaniu pomocou pridržiavača. Potom sa vodítko spolu s hriadeľom a kolieskom mierne pootočí jedným alebo druhým smerom, a to sa dá dosiahnuť iba veľkosťou medzery v zuboch. Bočná vôľa sa určuje podľa ukazovateľa. Najmenšia bočná vzdialenosť C „je uvedená v technických špecifikáciách pre montáž montážnej jednotky. Pri vzdialenosti medzi stredmi 320 - 500 mm pre ozubené kolesá s priemernou presnosťou by táto medzera mala byť aspoň 0,26 mm. Najpresnejšie sa bočné vôle merajú pomocou indikačných zariadení pomocou takzvanej diaľkovej metódy. Prístroje umožňujú merať vôľu v slepých prevodoch.

Na obr. 5, b znázorňuje jedno z týchto zariadení. Skladá sa z kríža, upevneného na hriadeli prevodovky s rukoväťami, a stojana s indikátorom. Stojan s indikátorom je zaskrutkovaný do svorky, pripevnený skrutkou k krytu prevodovky. Pri ručnom potriasaní hriadeľa, kým sa rovina kríža nedotkne nohy ukazovateľa, upevneného na pevnom kryte prevodovky, sa zisťuje bočná vôľa medzi zubami. Malé ozubené koleso musí stáť.

Ryža. 5. Schéma kontroly bočnej vôle indikátorom: a - otvorená cesta, b - diaľkové

Nameraná vôľa by sa mala vzťahovať na priemer počiatočného kruhu ozubeného kolesa, na hriadeli, na ktorom je kríž pripevnený.

Rovnakým spôsobom skontrolujte bočnú vôľu pre ďalších päť polôh kríža pri otáčaní spolu s hriadeľom pod uhlom 60°. Podľa výsledkov meraní sa určí kolísanie hodnoty bočných vôlí a posúdi sa kvalita zmontovaného prevodu. V závislosti od modulu a presnosti ozubeného súkolesia je prípustný rozdiel v bočných vôľach 0,08-0,15 mm.

Ryža. 6. Umiestnenie kontaktných miest pri kontrole farby:

a - rozmery kontaktu pre posúdenie, b - jednostranné usporiadanie miesta (šikmé koleso na ozubenom rezacom stroji alebo šikmé otvory v skrini prevodovky, c - veľká medzera pozdĺž celej korunky (malá alebo veľká stredová vzdialenosť), g - nedostatočná vôľa pozdĺž celej korunky (nadmerná alebo nedostatočná hrúbka zuba jedného alebo oboch kolies)

Nesprávne dotykové miesta a nesprávne umiestnenie na zuboch sú výsledkom chýb, ktoré vznikli pri spracovaní a montáži kolies, hriadeľov, prevodových skríň, ložísk. Na obr. 6, b, atramentová tlač je umiestnená jednostranne. Nesprávna kontaktná plocha môže byť spôsobená zošikmeným kolesom na stroji na rezanie ozubených kolies alebo nesprávne vyrovnaným otvorom v skrini prevodovky.

Ak je zub kolesa zapustený z koncovej strany a poloha sa nemení pri otočení o 180 °, potom je os otvoru v kryte zošikmená. Táto chyba je eliminovaná zalisovaním nového puzdra a jeho vyvŕtaním alebo dotlačením čapu ozubeného kolesa, ak na čape sedí.

Na obr. 6, c ukazuje príliš veľkú medzeru pozdĺž celého ráfika. Možné dôvody: Vzdialenosť od stredu k stredu v kryte je príliš malá alebo príliš veľká. Odstráňte chybu

zatlačením puzdier v tele a ich prevŕtaním.

Nedostatočná vôľa pozdĺž celej koruny je znázornená na obr. 6, d) Možné príčiny malej vôle: nadmerná alebo nedostatočná hrúbka zubov na jednom alebo oboch kolesách. V takom prípade vymeňte kolesá alebo použite kryt s inou stredovou vzdialenosťou.

Na obr. 9.1 a ukazuje dva valcové valce, ktoré sa odvaľujú jeden cez druhý bez skĺznutia. Nazvime ich počiatočné valce (v ich projekcii - počiatočné kruhy) a premeníme valčeky na ozubené kolesá, na tento účel na nich vyrežeme priehlbiny a zväčšíme výčnelky (obrázok 9.6), ktoré spolu tvoria zuby určitého profilu. Je zrejmé, že nevyhnutnou podmienkou pre fungovanie prevodu je rovnosť obvodových krokov meraných pozdĺž oblúkov počiatočných kružníc.

Bočné strany profilu zuba (jedna alebo obe strany pracujú) možno načrtnúť podľa evolventy (najčastejšie používanej, obr. 9.7, a), cyklických kriviek vytvorených valcovaním kružníc O1 a O2 pozdĺž počiatočné kruhy (obr. 9.7.6), pozdĺž oblúkov kruhov (v prenose Novikov, obr. 9.7, c).

V procese spájania normála nakreslená ku krivkám v bode dotyku vždy prechádza cez pól spojenia P.

Miestom dotykových bodov v zábere evolventy je priamka zvierajúca uhol 20° s kolmicou obnovenou v P na O1O2 (všetky normály sa zhodujú). Úsečka l tejto priamky je dĺžka záberu (obr. 9.8); v cykloidnom prevode - krivka AB, v kruhovom prevode - jedna alebo dve priamky AB a CD.

Ďalej sú uvažované valcové ozubené kolesá s evolventným ozubením.

Nech z1 a z2 sú počty zubov kolies (v konkrétnom prípade z1 = z2). Stanovme vzťah medzi obvodovým stúpaním (pripomeňme, že sú rovnaké pre obe kolesá (pozri obr. 9.6)), počtom zubov a priemerom počiatočnej kružnice.

Aby sa zo vzorcov vylúčilo nesúmerateľné číslo pí, hodnota pt sa volí tak, aby bola násobkom pí, napríklad 0,5pi; pi; 2pi atď. Násobnosť (v mm) sa nazýva obvodový modul ozubeného kolesa a označuje sa mt. (Podľa GOST 16530-83 je modul lineárna veličina pi krát menšia ako obvodový krok; mt = pt / pi). Teraz je možné vyššie uvedené vzorce prepísať takto: dw1 = mt * z1 a dw2 = mt * z2.

Pretože ozubené kolesá v zábere majú rovnaké obvodové stupne, preto sú aj ich moduly rovnaké.

Ďalšia definícia modulu vyplýva zo vzorca mt = dw / z - ide o počet milimetrov počiatočného (rozstupového) priemeru na zub.

Modul je hlavným konštrukčným parametrom ozubeného súkolesia. Jeho hodnoty (0,05 ... 100 mm) pri navrhovaní sú vybrané z GOST 9563-60 * (ST SEV 310-76). Tu je výpis z tohto štandardu pre hodnoty modulu, ktoré sa najčastejšie vyskytujú vo vzdelávacej praxi: 1. riadok - 1; 1,25; 2; 2,5; 3; 4; 5; 6; osem; 10; 12; šestnásť; dvadsať; 2. riadok - 1,125; 1,375; 1,75; 2,25; 2,75; 3,5; 4,5; 5,5; 7,0; jedenásť; 14; 18. Hodnoty v 1. riadku sú preferované.

Kolesá s modulom menším ako jedna sa nazývajú jemný modul.

Počiatočné valce (teraz imaginárne) sú oddelené v zuboch hlavy od nôh (obr. 9.9). Opíšme sústredné valcové plochy cez dno priehlbín a vrcholy hláv. Ich projekcie sú kruhy výbežkov (da) a priehlbiny (d1). (V nasledujúcom texte označíme indexy „1“ a „2“ iba v prípade potreby.)

Výška hlavy sa zvyčajne rovná modulu a nohy - 1,25 modulu. teda

da = dw + 2 mt = mt * z + 2 mt = mt (z + 2); dt = mt (z-2,5).

Na zvýšenie pevnosti a zníženie opotrebovania sa zuby podrobia korekcii: výška hlavy menšieho kolesa sa zväčší o nohu a väčšie koleso- zmenšiť a počiatočné kruhy už nebudú deliace, ako na obr. 9.6. Každé koleso bude mať vlastnú rozstupovú kružnicu d, ktorá sa nezhoduje s počiatočnou (obr. 9.10).

Korekcia sa vykonáva posunutím nástroja na rezanie ozubených kolies - hrebeňa (obr.9.11), ktorého zuby majú takzvaný normálny počiatočný obrys stanovený GOST 13755-81 pre evolventu. valcové ozubené kolesá(obr. 9.12), o hodnotu m * x, kde x je faktor posunutia pôvodného obrysu (korekčný faktor). Rozstupová kružnica je teda kružnica, pri ktorej sa rozstup a uhol záberu rovnajú stúpaniu a uhlu záberu hlavného hrebeňa.

Rozstupová kružnica je hlavnou základňou na určenie prvkov zubov a ich veľkostí.

Modul m je tu tiež pomer obvodového rozstupu meraného pozdĺž rozstupovej kružnice k pi. Preto je d = mz základným konštrukčným vzorcom pre čelné ozubené koleso.

Pre nekorigované kolesá sa rozstupová kružnica zhoduje s počiatočnou (x = 0), ako na obr. 9.6 a 9.9. Kolesá so z1 = z2 nie sú opravené.

Na pracovnom výkrese kolesa, podľa GOST 2.403-75 * (ST SEV 859-78), na štítku s parametrami umiestnenom v pravom hornom rohu výkresu (obr.9.13), uveďte modul, počet zubov , číslo normy pre normálny pôvodný obrys, koeficient posunutia a stupeň presnosti podľa GOST 1643-81, napríklad 7-N GOST 1643-81, kde 7 je siedmy stupeň presnosti (je 1 . .. 12 celkom v zostupnom poradí), H je typ konjugácie (s nulovou laterálnou vôľou).

V druhej a tretej časti tabuľky (sú oddelené hlavnou

riadky) umiestnia údaje na kontrolu (pozri GOST 2.403-75) a referenčné údaje.

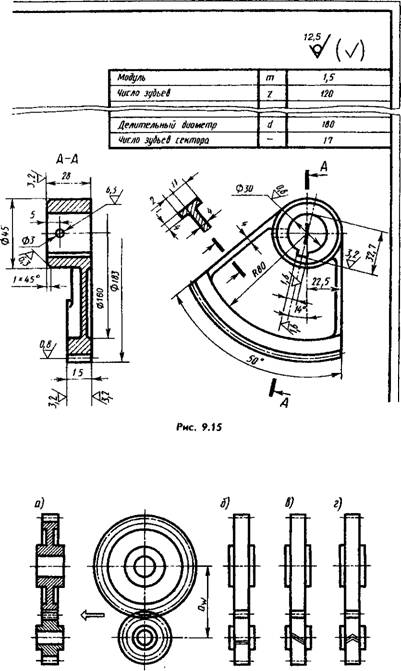

Tréningové výkresy zvyčajne obsahujú údaje označené na obr. 9.13 konvenčne dvojitý rám, za predpokladu, že koleso je nekorigované (x = 0), alebo dokonca uvádza iba hodnoty m, z, d.

V prednej časti je naznačený iba vonkajší priemer kolesa. Drsnosť bočných plôch zubov sa aplikuje na líniu rozstupovej plochy. Zuby v axiálnych rezoch sú vo všetkých prípadoch ponechané nezatienené.

Na výkrese špirálového ozubeného kolesa sú za stĺpcom "Počet zubov" pridané dva stĺpce označujúce uhol sklonu zubov a ich smer - pravý (obr. 9.14) alebo ľavý, pre kolesá v tvare šípky pridajte ďalší stĺpec s nápis "Chevron".

Ako je vidieť z obr. 9.14, pre špirálové ozubené koleso sa rozlišuje koncové stúpanie a normálne - v rovine kolmej na smer zubov. Podľa toho sa rozlišuje medzi koncovými a normálnymi modulmi.

Pretože sú čelné ozubené kolesá vyrábané rovnakým stavebnicovým nástrojom ako čelné ozubené kolesá (pozri obr. 9.17), modul m je uvedený na svojom pracovnom výkrese v tabuľke parametrov (mn sa vždy rovná m).

Na výkrese sektora (obr. 9.15) v stĺpci „Počet zubov“ uveďte ich počet na celý kruh (v tomto príklade 120) a za stĺpec „Priemer rozstupu“ pridajte stĺpec „Počet zubov zuba“. sektor“ (v tomto príklade 17).

Na montážnych výkresoch (obr. 9.16, ad) v rovinách kolmých na osi ozubených kolies sú kruhy výstupkov znázornené hlavnými čiarami (bez medzier v oblasti záberu): počiatočné sú tenké čiarkované čiary (mali by sa navzájom dotýkať), priehlbiny sú tenké plné (netreba ich znázorňovať). Rozstupové kružnice kolies nie sú aplikované.

V reze je znázornený zub jedného z kolies (najlepšie predného) umiestnený pred zubom unášača (pozri šípku na obr. 9.16, a). Ak sú kolesá jemnozrnné (alebo malé), medzery nie sú zobrazené. V prípade potreby je typ záberu a smer zubov znázornený ako na obr. 9.16.6, c, d.

Pri odstraňovaní náčrtu ozubeného kolesa (prijateľný všeobecný názov pre ozubené kolesá) je potrebné zmerať priemer obvodu výstupkov da, spočítať počet zubov a zo vzorca da = m (z + 2) určiť modul. V tomto prípade je možné, že získaná hodnota modulu sa bude líšiť od štandardnej (napríklad s hodnotami uvedenými vyššie pre hodnoty v rozsahu 1 ... 20 mm). Potom by sa mala vziať najbližšia hodnota štandardného modulu a mala by sa špecifikovať nameraná hodnota da.

Ozubené kolesá sa vyrábajú z liatiny (napríklad triedy SCH-40), ocele (napríklad triedy 45, 12XNZA), neželezných zliatin a iných materiálov na strojoch na obrábanie ozubených kolies - odvalovanie ozubenia, tvarovanie ozubenia a iné, ktoré dávajú zubom tvar potrebujú s veľmi vysokým stupňom presnosti.

Na obr. 9.17, a, b, c sú príklady výrobných metód:

a - s rezačkou prstov, ktorej profil je kópiou profilu dutiny zuba (metóda kopírovania); b - šneková fréza; v - rozčuľujúci sa; koľajnice (pozri obr.9.11). Posledné tri sú efektívnejšie metódy vlámania.

Ozubené kolesá sa vyrábajú aj valcovaním za tepla, ktoré v niektorých prípadoch nevyžaduje ďalšie opracovanie.

Na dosiahnutie požadovaného výkonu pri ozubených kolesách s valcovým ozubením pri ich výrobe je potrebné zabezpečiť: primeranú kinematickú presnosť, plynulosť záberu, požadovanú veľkosť a polohu kontaktnej zóny bočných plôch, veľkosť a stálosť bočnice. a radiálne vôle v ozubenom kole, ako aj zodpovedajúca kvalita zubov bočných plôch. Kinematická presnosť ozubených kolies závisí od presnosti stroja a nástroja podieľajúceho sa na rezaní ozubených kolies a od presnosti polohovania obrobku pri rezaní ozubených kolies. Správnosť inštalácie, alebo, ako sa to niekedy nazýva, správnosť základu zase závisí od presnosti polotovaru kolesa vstupujúceho do rezu ozubeného kolesa.

Pri výrobe ozubeného kolesa sú v prvej fáze kladené určité požiadavky na technologický proces, od ktorého závisí kvalita hotových ozubených kolies. Hlavné požiadavky sú:

- zabezpečenie sústrednosti valcovej sedacej plochy a vonkajších plôch;

- zabezpečenie kolmosti sedacej plochy a aspoň jedného konca základne a v ozubených kolesách vyrezaných balíkom - dva konce základne.

V tomto prípade musí byť zabezpečená aj kolmosť sedacej plochy a nosného konca konštrukcie.

Nesústrednosť základných a konštrukčných dosadacích plôch a povrchu výčnelkov vedie k nerovnomerným radiálnym vôľam v zábere a u ozubených kolies, pre ktoré je zabezpečené meranie hrúbky zuba zubomerom, - k nemožnosti presného merania hrúbky zubov... Nekolmosť dosadacej plochy a základného konca, ako aj nerovnobežnosť koncov povedie k zakriveniu tŕňa, na ktorom je obrobok inštalovaný na rezanie, a samotné ozubené koleso bude mať chyby, ktoré bude vyjadrená v radiálnom hádzaní venca ozubeného kolesa a v skreslení tvaru a polohy kontaktnej plochy. Presnosť ozubeného kolesa teda závisí nielen od samotného procesu rezania ozubeného kolesa vykonávaného v druhej fáze výroby, ale vo veľkej miere aj od presnosti obrobku.

Súčasné GOST pre ozubené kolesá určujú tolerancie iba pre hotové ozubené kolesá, preto je možné presnosť výroby obrobkov stanoviť v závislosti od prijatého technologický postup metódy spracovania a kontroly. Požiadavky na základné povrchy obrobku by mali byť stanovené priemyselnými alebo výrobnými normami.

Aby sa zabezpečila špecifikovaná presnosť hotových ozubených kolies, sú pre polotovary štandardizované nasledujúce parametre:

- veľkosť a tvar otvoru (pre namontované ozubené kolesá);

- rozmery ložiskových čapov hriadeľa (pre valčekové prevody);

- vonkajší priemer obrobku;

- radiálne hádzanie vonkajšieho povrchu obrobkov;

- čelné hádzanie základného konca obrobku (koniec, pozdĺž ktorého je obrobok založený na stroji pri rezaní ozubeného kolesa).

Otvory v obrobku sú technologickou základňou pri rezaní ozubeného kolesa a v hotovom ozubenom kole sú hlavnými, meracími a montážnymi základňami, teda otvor určuje presnosť obrábania pri rezaní ozubeného kolesa a presnosť merania pri kontrole hotového ozubeného kolesa. Takže na polotovaroch pre ozubené kolesá s 3 ... 5 stupňami presnosti by priemery základných otvorov nemali byť horšie ako 5. kvalita, pre kolesá 6. a 7. stupňa presnosti - nie horšie ako 7. kvalita, napr. kolesá s nižším stupňom presnosti - nie horšie ako stupeň 8 ... Drsnosť povrchu otvoru by mala byťRa = 0,4 um;Ra = 0,8 μm aRa = 1,6 μm.

Odchýlky vo vonkajšom priemere obrobku ozubeného kolesa samy osebe neovplyvňujú presnosť ozubeného súkolesia. Keďže vonkajší povrch sa často používa ako meracia základňa pri meraní množstva parametrov na hotovom ozubenom kolese, ako aj meracia základňa pri meraní na ozubenom rezacom stroji, odchýlky vonkajšieho priemeru by mali byť obmedzené v závislosti od podmienok použitie vonkajšieho povrchu. Takže odchýlka a tolerancia pre vonkajší priemer obrobku môžu byť priradené podľa 14. triedy za predpokladu, žeže odchýlka vonkajšieho priemeru pre ozubené kolesá s 3 ... 7. stupňami presnosti nepresiahne 0,1 m; pri kolesách s hrubším stupňom presnosti by odchýlka nemala presiahnuť 0,2 m, kde m je modul ozubeného kolesa. Tolerancie sú nastavené v tele obrobku.

Pri použití vonkajšieho povrchu obrobku ako meracej základne na vyrovnanie polohy obrobku pri rezaní ozubeného kolesa sa odporúča obmedziť jeho radiálne hádzanie vzhľadom na os kolesa; v tomto prípade musí byť prípustné radiálne hádzanie F rr obrobku súčasťou tolerancie pre radiálne hádzanie F rr, ozubený veniec hotového kolesa, t.j. F rrd = (0,5 ... 0,7)F rr.

Ak sa vonkajšia plocha nepoužíva ako základ, potom sa môže prípustné radiálne hádzanie F rr obrobku zdvojnásobiť, ale nemalo by presiahnuť toleranciu priemeru obrobku.

Čelné hádzanie základnej čelnej plochy obrobku ovplyvňuje dotykové ukazovatele zubov, v tomto ohľade by prípustné čelné hádzanie F t obrobku čelného kolesa malo byť len časťou tolerancie F β pre smer zub a pre špirálové koleso stredných a veľkých modulov - časť maximálnej odchýlky axiálneho stúpania ...

Výber schémy prvej etapy technologického procesu výroby ozubeného kolesa je ovplyvnený konštrukciou ozubeného kolesa. Takto sa výrazne líšia schémy technologických procesov na výrobu ozubených kolies patriacich do tried „puzdro“ a „hriadeľ“.... Toto rozlíšenie existuje nezávisle od ostatných. dizajnové prvky ozubené koleso, ako aj typy a typy výroby.

Pri výbere schémy obrábania pre ozubené koleso triedy "objímka" by ste sa mali riadiť nasledujúcimi úvahami: pre počiatočnú základňu spracovania kotúča sa vyberú neošetrené povrchy, ktoré by mali byť sústredné s povrchmi, ktoré sa majú obrábať, a neošetrené koncové roviny výlisku by mali byť rovnobežné s opracovanými koncovými rovinami.

Tabuľka 25 je znázornená ako príklad technologická schéma výroby ozubeného kolesa (trieda "objímka").

Z prvotných inštalačných základov sa vykoná prvá operácia, ktorá spočíva vo vŕtaní a vystružovaní centrálny otvor a vyrezanie z rovnakej inštalácie jedného z koncov náboja. Účelom tejto operácie je pripraviť stredový preťahovací otvor a vytvoriť opracovanú koncovú základňu pre následnú operáciu. Druhá operácia - preťahovanie - sa vykonáva z vytvorenej koncovej základne a redukuje sa na vytvorenie profilu otvoru, napríklad štrbinového. Základom pre ďalšie spracovanie už bude dosadacia plocha otvoru (štrbiny) a čelná plocha.

Tretia a štvrtá operácia sú konečné pre prvú fázu a sú obmedzené na dokončovanie ozubeného kolesa na rezanie zubov; vykonávajú sa na základe prvkov spline spojenie alebo iný profil otvoru. Pri vykonávaní týchto operácií sa požiadavky na obrobok na rezanie, stanovené vyššie a zredukované na zabezpečenie súososti vonkajšieho povrchu ozubeného kolesa a dosadacej plochy otvoru, ako aj kolmosti opracovaných koncových rovín os otvoru, treba obzvlášť dodržať.

Piata operácia - predbežné a konečné rezanie zubov - sa vykonáva na odvaľovacej fréze ozubených kolies. Základom pre túto operáciu je vyvŕtaný otvor a jeden z koncov prstencového kolesa.Šiesta, siedma a dvanásta operácia sa týka dokončovacích typov spracovania. Tu sú základom rovnaké povrchy.

Obrábanie ozubených kolies triedy "hriadeľ" sa zvyčajne vykonáva v stredoch a iba v niektorých operáciách, aby sa zvýšila spoľahlivosť a tuhosť upevnenia dielu, je upevnený pomocou iných povrchov.

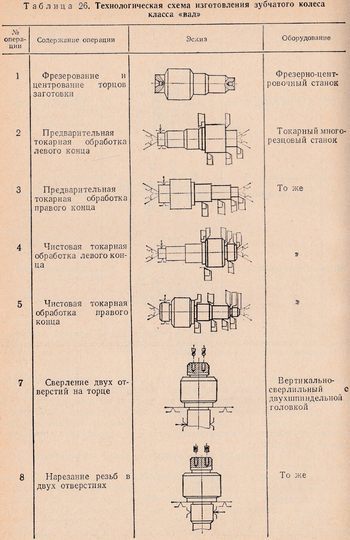

Tabuľka 26 je znázornená technologická schéma na výrobu ozubeného kolesa (trieda "hriadeľ").

Prvou operáciou pri obrábaní ozubeného kolesa triedy "hriadeľ" je orezanie koncov a vycentrovanie obrobku. Túto operáciu je vhodné vykonávať na strojoch, ktoré umožňujú frézovanie koncov a centrovanie dielu z jednej inštalácie. Operácie od druhej do piatej sa redukujú na predbežné a polodokončovacie sústruženie s inštaláciou obrobku na stredy stroja. Siedma a ôsma operácia - vŕtanie a závitovanie do dvoch otvorov v čelnej ploche - dokončí prvú fázu dielu. Deviata operácia - predbežné rezanie zubov - sa vykonáva odvaľovaním ozubených kolies s inštaláciou dielu do stredov. Desiata operácia - holenie - sa tiež vykonáva na základe centier. Pätnásta operácia - nauhličovanie a kalenie ozubeného kolesa. Po tepelnom spracovaní sa stredy brúsia alebo brúsia. Táto operácia je potrebná. Osemnásta a devätnásta operácia - brúsenie valcových krčkov a konca - ukončuje proces dokončovania, po ktorom sú drážky frézované a závit je rezaný na stopke.

Technologické procesy zahŕňajú zámočnícke a kontrolné operácie vykonávané v určitých fázach spracovania dielu.

Popísané vzorové schémy technologické procesy sú typické pre odlišné typy a druhy výroby.

Zvyšujúce sa požiadavky na kvalitu povrchu zubov a na presnosť prvkov ozubenia ozubeného kolesa si môžu vyžiadať zaradenie dodatočných dokončovacích, tepelných a riadiacich operácií do technologického procesu; rôzne operácie možno zväčšiť alebo rozčleniť v závislosti od typu výroby, ale schému zapojenia, poradie krokov a poradie operácií zostanú nezmenené.

Valcové prevody majú veľmi zložitú konštrukciu (prítomnosť prídavných čapov, otvorov atď.) A výber úplná schéma konštrukcia technologického postupu by mala byť realizovaná na základe dôkladného rozboru technické požiadavky možnosti kreslenia a výroby.

Na zvláštnom mieste medzi ozubenými kolesami triedy "náboj" sú ozubené kolesá vnútorného záberu veľké veľkosti založené pri práci na vonkajšom priemere dielu. Časti tohto typu majú odlišný vývojový diagram. Rozdiel spočíva v tom, že základná valcová plocha, povrch výstupkov zubov a čelná plocha sa zvyčajne spracovávajú v jednom nastavení dielu a základom pri rezaní zubov je vonkajší povrch, na ktorý sa diel inštaluje. v prípravku alebo pozdĺž ktorého je pomocou indikátora kalibrovaná inštalácia dielu na čelnú dosku stroja na rezanie ozubených kolies.

Hlavnými typmi prípravkov používaných pri operáciách prvej etapy sú sústružnícke tŕne na sústruženie valcových ozubených kolies triedy "Rukáv", zabezpečenie sústrednosti vonkajších a vnútorných valcových plôch polotovaru ozubeného kolesa, zariadenia na inštaláciu ozubeného kolesa na vnútornú brúsku pri brúsení otvoru a konca.

Hlavnými typmi prípravkov používaných pri operáciách prvej etapy sú sústružnícke tŕne na sústruženie valcových ozubených kolies triedy "Rukáv", zabezpečenie sústrednosti vonkajších a vnútorných valcových plôch polotovaru ozubeného kolesa, zariadenia na inštaláciu ozubeného kolesa na vnútornú brúsku pri brúsení otvoru a konca.

Na obr. 270 znázorňuje najbežnejšiu konštrukciu stredového tŕňa. Tŕň je inštalovaný na jednom konci v kužeľovom puzdre vretena stroja a na druhom konci v strede koníka. Otáčanie tŕňa sa uskutočňuje spojkou s dvoma čelnými drážkami spojenými s prírubou vretena cez čap zalisovaný do tŕňa a zasahujúci do drážok spojky. Aby sa vylúčil vplyv prípadnej nerovnobežnosti ľavého čelného čela s nosným koncom pri upevňovaní obrobku, je pod maticu umiestnená guľová podložka.

V hromadných a veľkých sériová výroba používajú sa aj vretenové tŕne so skrutkovými a pneumatickými svorkami. Na obr. 271 znázorňuje vretenový klieštinový štrbinový tŕň s pneumatickým upínaním. Telo tŕňa 5 sa vloží do kužeľa vretena 2 a zaistí sa podložkou 3, pritlačí sa k prírube vretena tromi skrutkami 4. Drážkovaná klieština 7, ktorá sedí na kuželi tŕňa, má štyri zárezy a jednu uzavretú štrbinu, cez ktorú sa skrutka 6 prechodov, vďaka ktorým klieština nespadne z tela... Tyč 1, spojená s pneumatickým valcom, prechádza tŕňom a klieštinou a na jej závitový koniec sú naskrutkované matice 8, pomocou ktorých sa reguluje upnutie klieštiny. Keď sa ťah pohybuje doľava, natiahne klieštinu na kužeľ a upevní dielec; pri pohybe ťahu doprava stiahne klieštinu ramenom z tela tŕňa, v dôsledku čoho je klieština schopná stlačiť a uvoľniť diel.

V hromadných a veľkých sériová výroba používajú sa aj vretenové tŕne so skrutkovými a pneumatickými svorkami. Na obr. 271 znázorňuje vretenový klieštinový štrbinový tŕň s pneumatickým upínaním. Telo tŕňa 5 sa vloží do kužeľa vretena 2 a zaistí sa podložkou 3, pritlačí sa k prírube vretena tromi skrutkami 4. Drážkovaná klieština 7, ktorá sedí na kuželi tŕňa, má štyri zárezy a jednu uzavretú štrbinu, cez ktorú sa skrutka 6 prechodov, vďaka ktorým klieština nespadne z tela... Tyč 1, spojená s pneumatickým valcom, prechádza tŕňom a klieštinou a na jej závitový koniec sú naskrutkované matice 8, pomocou ktorých sa reguluje upnutie klieštiny. Keď sa ťah pohybuje doľava, natiahne klieštinu na kužeľ a upevní dielec; pri pohybe ťahu doprava stiahne klieštinu ramenom z tela tŕňa, v dôsledku čoho je klieština schopná stlačiť a uvoľniť diel.

Výhodou takýchto tŕňov je, že pri sériovej výrobe sa dajú na to isté teleso nasadiť klieštiny rôznych priemerov a prestavba spracovania z jedného dielu na druhý sa vykoná iba výmenou klieštiny.

Po vytvrdnutí sa valcové ozubené kolesá triedy "objímky" zvyčajne musia brúsiť pozdĺž vnútorného priemeru a čelnej plochy a ozubené kolesá s presnosťou 6 ... 7 stupňov sú tiež brúsené pozdĺž povrchu zubov.

Otvory a konce sú brúsené na vnútorných brúskach so zariadením na brúsenie koncov. Brúsenie otvoru môže predchádzať brúseniu zubov alebo, ak zuby nie sú brúsené, môže ísť o konečnú operáciu.

V jednom alebo druhom prípade by mal byť brúsený otvor sústredný s počiatočným (rozstupom) obvodom kotúča a počiatočný (rozstup) by sa mal brať ako brúsna základňa. Príslušná inštalácia ozubeného kolesa počas brúsenia sa vykonáva pomocou špeciálnych nástrojov. Typicky ide o presné trojčeľusťové skľučovadlo a trojvalcovú klietku, ktorá zaisťuje brúsenie ozubeného kolesa v čeľustiach skľučovadla. V iných prevedeniach zariadení je diel upnutý šiestimi valčekmi pripevnenými k vačkám, ktoré sa pohybom klietky s kužeľovým sklonom redukujú do stredu. vnútorný povrch... Niektoré konštrukcie skľučovadiel umožňujú centrovanie pozdĺž profilov zubov a súčasne tlačenie na koniec kolesa.