| Інші статті: | ||

| Присутність NTN-SNR і успіх її продукції на галузевих ринках | ||

| навчання | ||

| Відгуки про Подшіпнік.ру | ||

| Каталоги NTN-SNR | ||

| ВАКАНСІЇ |

||

| які підшипники ви використовуєте |

монтаж підшипників

Для підготовки підшипників до монтажу попередньо перевіряють написи на упаковці і самих підшипниках.

Розпаковують підшипники безпосередньо перед початком робіт з ними.

Розконсервацію підшипників виробляють відповідно до чинної інструкції зі зберігання, розконсервації підшипників і їх деталей та поводження з ними. Як правило, підшипники розконсервовують в гарячому (80-90 ° С) мінеральному маслі, Ретельно промивають в 6-8% -ому розчині масла,в бензині або в гарячих (75-85 ° С)антикорозійних водних розчинах, Наприклад, таких складів (в% -тах):

|

розчин N1 |

розчин N2 |

|

|

Тріетаноломін |

||

|

нітрит натрію |

||

|

Змочувач ВП |

||

|

решта |

решта |

Зберігати розконсервувати підшипники більше двох годин без захисту від корозії не рекомендується.

Після розконсервації споживач підшипників повинен забезпечити їх захист від корозії при контролі, монтажі, складанні та зберіганні виробів за відповідною внутризаводской інструкції.

Перед монтажем підшипник слід перевірити на відповідність зовнішнього вигляду, Легкості обертання, зазорів вимогам нормативно-технічної документації.

Візуально у підшипників відкритого типу повинні бути перевірені наявність вибоїн, слідів забруднень, корозії, повного комплекту заклепок, щільності їх установки або інших сполучних елементів, повного комплекту тіл кочення, наявність пошкоджень сепаратора.

У підшипників закритого типу слід перевірити чи не пошкоджені ущільнення або захисні шайби.

Для перевірки радіального зазору одне з кілець підшипника закріплюють при горизонтальному положенні осі і визначають зазор за допомогою індикатора, зміщуючи вільне кільце під дією вимірювального зусилля в радіальному напрямку в два діаметрально протилежні положення. Різниця показань приладу відповідає значенню радіального зазору. Проводять три виміри, повертаючи вільне кільце щодо початкового положення осі підшипника. Аналогічно проводять вимір осьового зазору, але при вертикальному положенні осі підшипника. Закріплюючи одне з кілець, інше зміщують в осьовому напрямку в два крайніх положення під дією вимірювального зусилля і фіксують різницю показань індикатора. Радіальні зазори в радіальних дворядних сферичних роликових підшипниках і підшипниках з циліндричними роликами без бортів на зовнішніх кільцях з діаметром посадкового отвори понад 60 мм можуть бути виміряні за допомогою щупа.

Безпосередньо перед монтажем необхідно перевірити монтажні поверхні корпусів (отвори і торці) і валів (посадочні поверхні і торці) на відсутність вибоїн, подряпин, глибоких рисок від обробки, корозії, задирок і забруднень.

Вали, особливо при співвідношеннях довжини і найбільшого діаметра більше 8, слід перевіряти на прямолінійність осі (відсутність вигину). Перевірку доцільно проводити при обертанні вала в центрах з допомогою індикаторів годинникового типу. Збільшення ексцентриситету в напрямку від краю до середини вказує на викривлення валу.

Необхідно перевірити відхилення від співвісності всіх посадочних поверхонь, розташованих на одній осі, на відповідність нормам, зазначеним у технічній документації.

Якщо підшипники, службовці опорою одного вала, встановлюють в різні (роздільні) корпусу, співвісність корпусів, відповідно до вимог технічної документації, повинна бути забезпечена за допомогою прокладок або інших засобів.

При установці на одну посадочну шийку двох підшипників (радіальних: кулькових, роликових сферичних і циліндричних) різниця в радіальних зазорах не повинна перевищувати 0,03 мм, а по внутрішньому і зовнішньому діаметрам кілець - не більше половини поля допуску.

Сполучаються з підшипниками поверхні валів і корпусів повинні бути ретельно промиті, протерті, просушені і змащені тонким шаром мастильного матеріалу або антіфреттінгвой пастою. Канали для підведення мастила повинні бути очищені від стружки та інших забруднюючих частинок і продуті стисненим повітрям.

При монтажі підшипника зусилля напрессовки має передаватися тільки через напресовують кільце - через внутрішнє при монтажі на вал і через зовнішнє - в корпус. Забороняється проводити монтаж таким чином, щоб зусилля передавалося з одного кільця на інше через тіла кочення. Якщо підшипник одночасно монтується на вал і в корпус, то зусилля передаються на торці обох кілець.

Не допускається додаток монтажних зусиль до сепаратора. Не можна наносити удари безпосередньо по кільцю. Допускається нанесення легких ударів по кільцю тільки через втулку з незагартованої конструкційної сталі.

При монтажі підшипників з циліндричним отвором на вал з натягом підшипник доцільно попередньо нагріти на індукційному нагрівачі.

Нагрітий підшипник встановлюють на вал і доводять до місця невеликим зусиллям. При цьому сторона підшипника, на якій нанесено заводське клеймо, повинна бути зовні.

Для монтажу великогабаритних підшипників найбільш доцільним є застосування гідравлічного распора, що забезпечує найбільш якісну установку підшипника, відсутність будь-яких пошкоджень монтажних поверхонь і високу продуктивність. Особливо доцільний цей спосіб для монтажу підшипників з внутрішнім конічним отвором діаметром більше 120-150 мм.

При посадці підшипника в корпус з натягом рекомендується перед монтажем попередньо охолодити підшипник рідким азотом (-160 ° С) або сухим льодом, або нагріти корпус.

Найбільш доцільними є способи монтажу, при яких здійснюється одночасне і рівномірний тиск по всьому колу монтируемого кільця. При таких способах не виникає перекіс монтируемого кільця. Для здійснення подібних способів застосовують труби з незагартованої конструкційної сталі, внутрішній діаметр яких трохи більше діаметру отвору кільця, а зовнішній трохи менше зовнішнього діаметра кільця. На вільному кінці труби слід встановити заглушку зі сферичною зовнішньою поверхнею, до якої і докладають зусилля при монтажі.

Зусилля при монтажі слід створювати за допомогою механічних або гідравлічних пресів і пристосувань.

При відсутності механічних і гідравлічних пристосувань і монтажі з невеликими натягами підшипників малих розмірів допустимо нанесення несильних ударів молотком через монтажну трубу з заглушкою.

При будь-яких способах монтажу, особливо при монтажі за допомогою молотка, необхідно ретельно стежити за забезпеченням рівномірного, без перекосу, осьового переміщення кільця. Наявність перекосу при монтажі призводить до утворення задирів на посадочної поверхні, неправильного встановлення підшипника, що приводить до скорочення терміну його служби, а в окремих випадках - до розриву монтируемого кільця.

Дворядні сферичні кулькові і роликові підшипники з конічним отвором встановлюють на циліндричній валу за допомогою закріпних і стяжних втулок, а на валах з конічною шийкою - безпосередньо на шийку вала. Монтаж підшипників з діаметром отвору до 70 мм і нормальними натягами доцільно здійснювати за допомогою монтажної втулки, навертаються на різьбовий кінець валу. Натискна частина впливає на торець закріпній втулки або безпосередньо на торець внутрішнього кільця (при монтажі без закріпних і стяжних втулок). Підшипники з діаметром отвору понад 70-100 мм слід монтувати гідравлічними методами. Так як у міру осьового просування закріпній втулки внутрішнє кільце підшипника деформується (розширюється), радіальний зазор зменшується. Радіальний зазор необхідно контролювати за допомогою щупа. Допустиме мінімальне значення радіального зазору в міліметрах після складання вузла для підшипників, виготовлених з зазорами нормальної групи по ГОСТ 24810, орієнтовно може бути визначено за формулою

де d - номінальний діаметр отвору підшипника, мм.

Великогабаритні (з діаметром отвору більше 300 мм) сферичні роликові підшипники доцільно перед монтажем розігріти до 60-70 ° С,

При монтажі голчастого підшипника без сепаратора остання голка повинна входити з зазором, рівним від 0,5 до 1 діаметра голки. Іноді для виконання цієї умови встановлюють останню голку з меншим діаметром.

В процесі установки підшипників (особливо сприймають осьові зусилля) там, де це можливо, за допомогою щупа товщиною від 0,03 мм або по світлової щілини слід переконатися в щільному і правильному приляганні торців кілець підшипника до торців заплічок. Аналогічної перевірці повинні бути піддані протилежні торці підшипників і торці прижимающих їх в осьовому напрямку деталей.

Необхідно перевірити правильність взаємного розташування підшипників в опорах одного вала. Вал після монтажу повинен обертатися від руки легко, вільно і рівномірно.

Осьової зазор радіально-наполегливих і наполегливих підшипників встановлюють осьовим зміщенням зовнішнього і внутрішнього кілець за допомогою прокладок, гайок, розпірних втулок. Для перевірки осьового зазору в зібраному вузлі до торця вихідного кінця підводять вимірювальний наконечник індикатора, укріпленого на жорсткій стійці. Осьової зазор визначають за різницею показань індикатора при крайніх осьових положеннях вала. Вал зміщують в осьовому напрямку до повного контакту тіл кочення з поверхнею кочення відповідного зовнішнього кільця.

Для підвищення точності обертання, особливо в швидкохідних вузлах, наприклад, верстатних Електрошпинделі, зазори в радіально-наполегливих підшипниках вибирають, створюючи стабільний преднатяг на підшипники. Це досягається додатком до обертається кільцю підшипника осьового зусилля через тарований пружину. При цьому тіла кочення точно фіксуються на доріжках кочення.

Для запобігання «закушування» великих підшипників при монтажі або в процесі експлуатації перед установкою їх в роз'ємні корпусу допускається виробляти расшабріваніе поверхонь роззявлений в місцях роз'єму. Повноту прилягання великих підшипників до посадочних місць в роз'ємних корпусах перевіряють за допомогою калібру і фарби (відбитки фарби повинні становити не менше 75% загальної посадкової площі). У роз'ємних корпусах за допомогою щупа перевіряють також щільність і рівномірність прилягання підстави кришки (зазор не більше 0,03 -0,05 мм).

У зібраному вузлі необхідно перевірити наявність зазорів між обертовими і нерухомими деталями. Особливу увагу слід звернути на наявність зазорів між торцями нерухомих деталей і торцями сепараторів, які іноді виступають за площину торців кілець.

Слід перевірити також збіг проточек для подачі мастила в корпусах з мастильними отворами в зовнішніх кільцях підшипників.

Для підшипників з циліндричними роликами і без бортів після монтажу повинно бути перевірено відносне зміщення зовнішнього і внутрішнього кілець в осьовому напрямку. Воно не повинно бути більше 0,5-1,5 мм для підшипників з короткими роликами і більше 1-2 мм - для підшипників з довгими роликами (великі значення дані для підшипників великих розмірів).

Після завершення складальних операцій і введення в підшипникові вузли мастильного матеріалу, передбаченого технічною документацією, Слід перевірити якість монтажу підшипників пробним пуском складальної одиниці на низьких оборотах без навантаження. При цьому прослуховують шум обертових підшипників за допомогою стетоскопа або труби. Правильно змонтовані і добре змащені підшипники при роботі створюють тихий, безперервний і рівномірний шум. Свистячий шум свідчить про недостатнє змащення або наявності тертя між дотичними деталями вузла. Дзвінкий металевий звук може бути викликаний занадто малим зазором в підшипнику. Рівномірний вібруючий звук викликається попаданням сторонніх часток на доріжку кочення зовнішнього кільця. Шум, що виникає час від часу при незмінній частоті обертання, свідчить про пошкодження тіл кочення. Шум, що виявляється при зміні частоти обертання, може бути обумовлений пошкодженням кілець в результаті монтажу або наявністю втомних Викришування на поверхнях кочення. Стукають звуки можливі внаслідок забруднення підшипника. Нерівномірний гучний шум створюють сильно пошкоджені підшипники.

Після ескізної опрацювання конструкції вала і пов'язаних з ним деталей передач підбирають підшипники кочення. Конструкція і якість опор визначаються типом підшипників, схемою їх установки і способом кріплення в корпусі і на валу. Це, в свою чергу, залежить від умов роботи - величини, напряму і характеру навантаження, довжини і жорсткості вала, виду мастила, захисту від забруднення; точності виготовлення деталей і корпусу (співвісності отворів), якості монтажу, необхідність регулювання та демонтажу підшипників; ресурсу (терміну служби) підшипників до заміни; економічності, вартості підшипників і опор в цілому. Все це дозволяє вибрати тип підшипників і конструктивно оформити опори.

Вибір типу підшипника. Підшипники - вироби стандартні. При проектуванні машин і механізмів їх вибирають з каталожних таблиць (див. Табл. П.5 ... п.15).

При виборі типорозміру підшипника для заданого діаметра вала d і умов роботи слід враховувати: величину, напрям і характер діючої навантаження; частоту обертання валу; необхідний ресурс роботи в годину; особливі вимоги, залежні від конструкції вузла або машини і умов їх експлуатації; вартість підшипника.

У табл. 8.1 наведені ескізи підшипників, найбільш часто вживаних в практиці машинобудування.

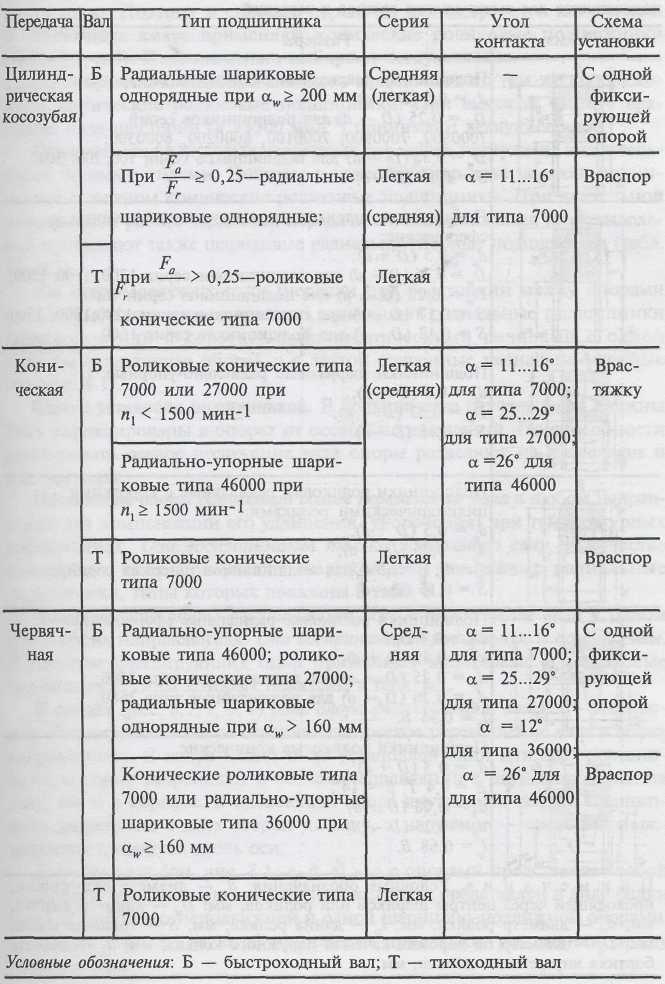

Відповідно до встановленої практики проектування іексплуатаціі машин тип підшипників і схему їх установки вибирають по наступних рекомендацій.

Для опор валів циліндричних прямозубих і косозубих колісредукторів застосовують найчастіше кулькові радіальні підшипники (табл. 8.1, п.1). спочатку призначають підшипники легкої серії. При надмірно великих розмірах кулькових підшипників в якості опор валів циліндричних коліс застосовують підшипники конічні роликові (табл. 8.1, п.4).

Таблиця 8.1. Підшипники кочення основних типів.

Таблиця 8.2. Попередній вибір підшипників

Таблиця 8.3. Орієнтовні залежності розмірів внутрішньої конструкціїпідшипників для креслення ескізів і креслень

Кулькові радіальні підшипники характеризуються малою осьової жорсткістю. Тому в силових передачах для опор валів конічних і черв'ячних коліс застосовують конічні роликові підшипники (табл. 8.1, п.4). Спочатку вибирають легку серію.

Для опор вала конічної шестірніприймають з тих самих міркувань конічні роликові підшипники. При високій частоті обертання валу-шестерні (п\u003e 1500 хв -1) приймають легку серію.

опори черв'якав силових черв'ячних передачах навантажені значними осьовими силами. Тому в якості опор вала черв'яка приймають в основному конічні роликові підшипники. При тривалій безперервній роботі черв'ячної передачі з метою зниження тепловиділень застосовують також кулькові радіально-наполегливі підшипники (табл. 8.1,

Для опор плаваючих валів(Черв'яки при відстані між опорами l \u003e 200 мм, шевронні передачі) застосовують радіальні підшипники кулькові або з короткими циліндричними роликами з одного боку (плаваюча опора), а з іншого спарені радіально-наполегливі (див. Рис. 8.1).

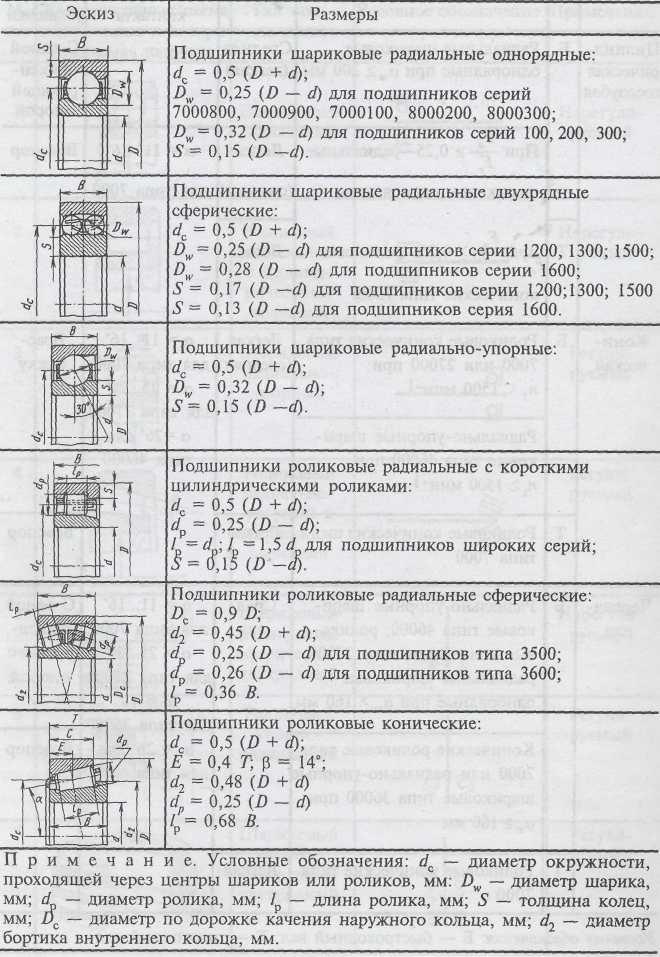

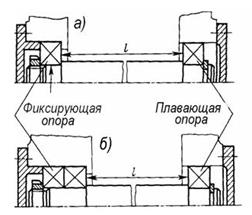

Схеми установки підшипників. У більшості випадків вали повинні бути зафіксовані в опорах від осьових переміщень. За здатністю фіксувати осьове положення вала опори розділяють на плаваючіі фіксують.

плаваючі опори допускають осьове переміщення валав будь-якому напрямку для компенсації його подовження (укорочення) при температурних деформаціях. Вони сприймають лише радіальну силу.Як плаваючих опор застосовують кулькові і роликові радіальні підшипники, типи яких показані в табл. 8.1.

фіксують опори обмежують осьове переміщення валав одному або в обох напрямках. Вони сприймають радіальну і осьову сили.Як фіксують опор застосовують кулькові і роликові підшипники, типи яких показані в табл. 8.1.

У схемах (рис. 8.1, г, д, е) одна опора фіксує, друга- плавающая.Яка фіксує опора обмежує осьове переміщення вала в обох напрямках. В опорі може бути встановлений один або два підшипника, які закріплюють в осьовому напрямку з двох сторін як на валу, так і в корпусі. У плаваючою опорі внутрішнє кільце підшипника закріплено з двох сторін на валу, а зовнішнє - вільно переміщається в корпусі уздовж осі.

У такому вигляді (див. Рис. 8.1, г, д, е)вал з опорами являє собою статично визначену систему і може бути представлений у вигляді балки з однієї шарнірно-нерухомою і однієї шарнірно-рухомої опорами.

Схеми (рис. 8.1, г, д, е)застосовують при будь-якій відстані між опорами вала.

При виборі плаваючою і фіксують опор за схемами (рис. 8.1, г, д , е) враховують рекомендації:

Підшипники обох опор повинні бути навантажені по можливості рівномірно, тому якщо на вал діє осьова сила, то плаваючою вибирають опору, навантажену більшою радіальної силою. При цьому всю осьову силу сприймає підшипник, менш навантажений радіаль- ної силою.

При відсутності осьових сил плаваючою виконують менш нагружен- ву опору, щоб зменшити опір осьовому переміщенню підшипника і зношування поверхні корпусу.

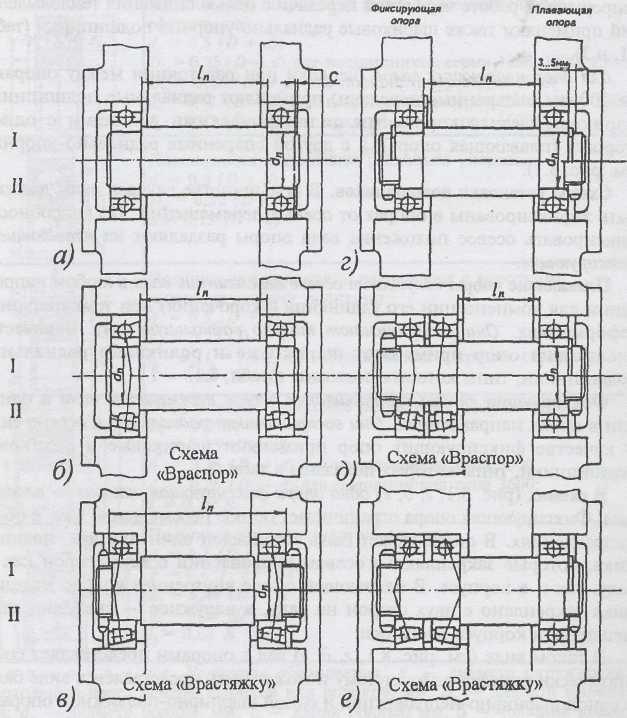

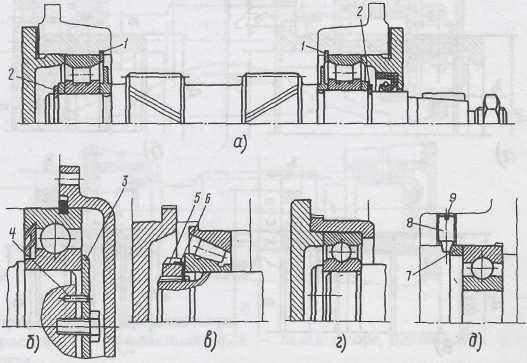

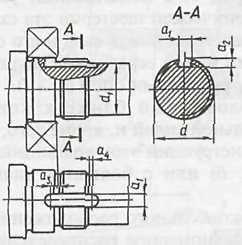

Мал. 8.1. принципові схеми установки підшипників і їх фіксування на валах і корпусі

3. Якщо вхідний (вихідний) кінець вала з'єднують з іншим валом муфтою, то фіксує приймають опору поблизу цього кінця вала.

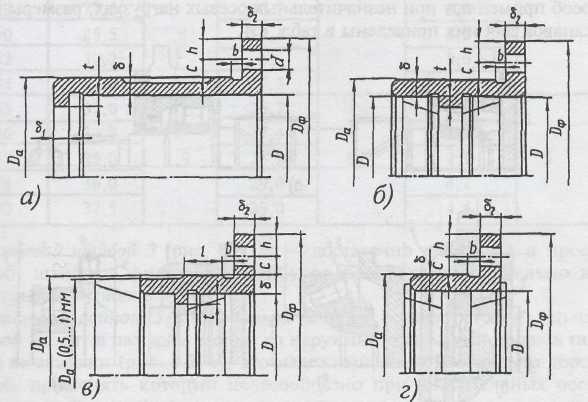

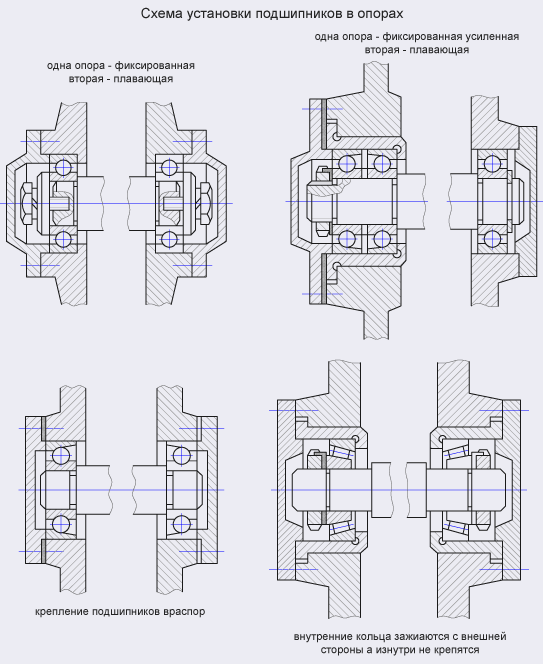

В схемах(Див. Рис. 8.1, б, в) обидві опори фіксують, причому кожнаопора фіксує вал в одному напрямку.В опорах цих схем можуть бути встановлені підшипники: кулькові або роликові радіальні (див. Рис. 8.2, бі 8.2, г)і радіально-наполегливі (див. рис. 8.2, в).

Зазначені схеми застосовують з певними обмеженнями по відстані 1 п між опорами. Пов'язано це зі зміною зазорів впідшипниках при температурних деформаціях валів.

В схемою(Див. Рис. 8.2, а),званої схемою установки підшипників "Враспор"(Від осьових сил в перетинах вала між опорами діють напруги стиснення), щоб не відбувалося защемлення тіл кочення внаслідок нагрівання при роботі, передбачають осьовий зазор а(На рис. Не показаний). Величина зазору повинна бути трохи більше очікуваної теплової деформації підшипників і вала. З досвіду відомо, що ввузлах з радіальними підшипниками при 1 п ≤ 300 мм а\u003d 0,2 ... 0,5 мм. необхідний зазор астворюють при складанні за допомогою набору тонких металевих прокладок, що встановлюються між корпусом і кришкою підшипника.

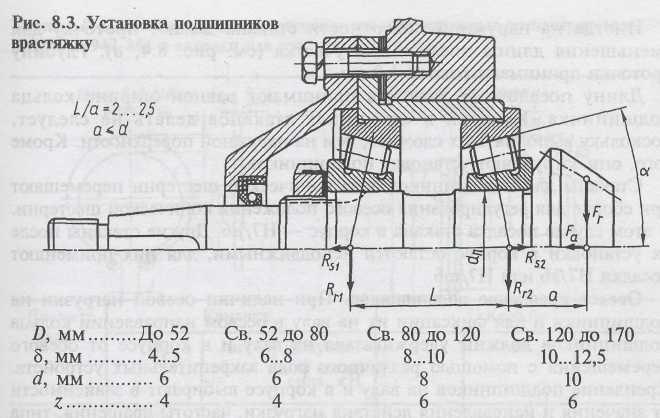

В схемою(Див. Рис. 8.1, в),званої схемою установки підшипників "Врастяжку",можливість защемлення тіл кочення підшипників внаслідок температурних деформацій вала зменшується, так як в цій схемі при подовженні вала осьовий зазор в підшипниках збільшується (див. також рис. 8.3). З цієї причини відстань між підшипниками може бути трохи більше, ніж в схемі враспор: 1 п ≤ (8..10) d n . Менші значення - для роликових, великі - для кулькових радіально-наполегливих підшипників. Для кулькових радіальних 1 п ≤ 12 d n .

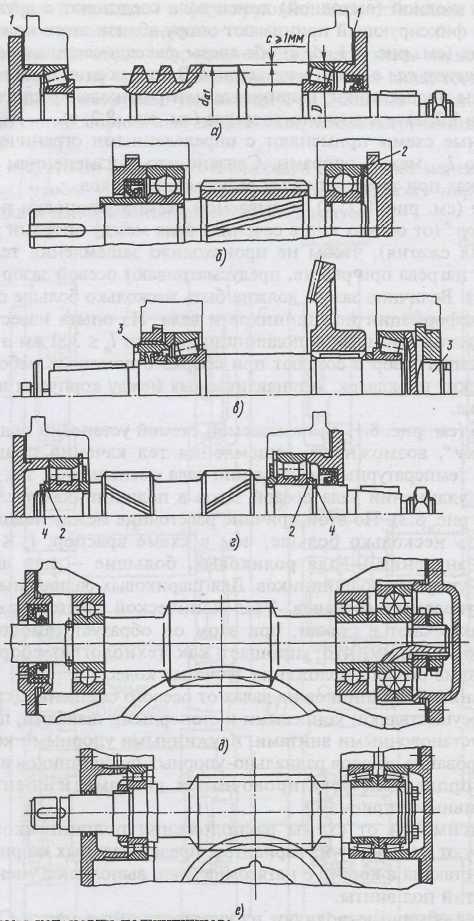

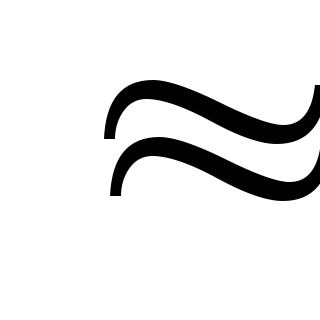

Конструювання склянок.Вузол конічної шестерні з опорами зазвичай укладають в стакан, при цьому він утворює самостійну складальну одиницю, що спрощує як технологію збирання, так і регулювання осьового положення зубчастих коліс.

Кріплення підшипників на валах від осьового зсуву (див. Рис. 8.2, 8.3 і 8.5) здійснюють: кінцевими і стопорними шайбами, шліцьовими гайками, установочними гвинтами, пружинними наполегливими кільцями.

Регулювання зазорів радіально-наполегливих підшипників виконують: набором прокладок, регулювальними гвинтами і спеціальними конструктивними прийомами.

Залежно від схеми розташування підшипників склянки конструюють по одному з варіантів, представлених на рис. 8.4. При установці склянки в корпус з натягом фланець виконують зменшеним, без отворів під гвинти.

Склянки зазвичай виконують з чавунного лиття марки СЧ 15, рідше зі сталі. товщину стінки  , діаметр d

і число z

гвинтів кріплення склянки до корпусу приймають в залежності від діаметра D

отвори склянки під підшипник за такими залежностями:

, діаметр d

і число z

гвинтів кріплення склянки до корпусу приймають в залежності від діаметра D

отвори склянки під підшипник за такими залежностями:

Мал. 8.2. Схеми установки підшипників:

а Б В- враспор; г- плаваюча; д, е- ліва опора плаваюча, права -фіксірованная

питання:Для якої мети передбачені деталі 1 ... 4?

Товщину наполегливої \u200b\u200bбуртика  1 і товщину фланця

1 і товщину фланця  2 (рис. 8.4) приймають

2 (рис. 8.4) приймають

висоту t

наполегливої \u200b\u200bбуртика призначають по тій же залежності, що і висоту заплечика вала h

(Див. Рис. 7.3 і табл. 7.3), діаметр буртика D 1

=

D

- 2

t.

Діаметр фланця D ф слід виконувати мінімальним. Для цього беруть з  d;

h

=

(1,0

... 1,2) d;

D ф \u003d D a

+

(4,0

... 4,4) d,

де d

-

діаметр гвинта.

d;

h

=

(1,0

... 1,2) d;

D ф \u003d D a

+

(4,0

... 4,4) d,

де d

-

діаметр гвинта.

Мал. 8.4. склянки підшипників

Іноді на зовнішній поверхні склянки роблять проточку дл: зменшення довжини посадкового ділянки (див. Рис. 8.4, а).Глибин проточки приймають рівною 1,0 мм.

Довжину посадочних ділянок приймають рівною ширині кільця підшипника. Канавки в отворах склянок робити не слід оскільки виконувати їх складніше, ніж на зовнішній поверхні. Крім того, вони ускладнюють установку підшипників.

Склянки для підшипників вала конічної шестірні переміщаю "при складанні для регулювання осьового положення конічної шестерні В цьому випадку посадка склянки в корпус - H7 / js6. Інші склянки поїв! Їх установки в корпус залишаються нерухомими, для них застосовую" посадки Н7 / k6 або Н7 / m6.

Осьове кріплення підшипників.При наявності осьового навантаження на підшипники і для фіксації їх на валу в осьовому напрямку кільця підшипників повинні утримуватися на валу і в корпусі від осьового переміщення за допомогою різного роду закріпних пристроїв Кріплення підшипників на валу і в корпусі вибирають в залежності від значення і напряму дії навантаження, частоти обертання, типу підшипника, вимог монтажу і демонтажу вузла і виробничих можливостей виготовлення. Чим більше осьові навантаження і вище частота обертання валу, тим надійніше має бути осьове кріплення кілець підшипника.

Найбільш поширені способи кріплення внутрішніх коли, підшипників від осьового зсуву наступні:

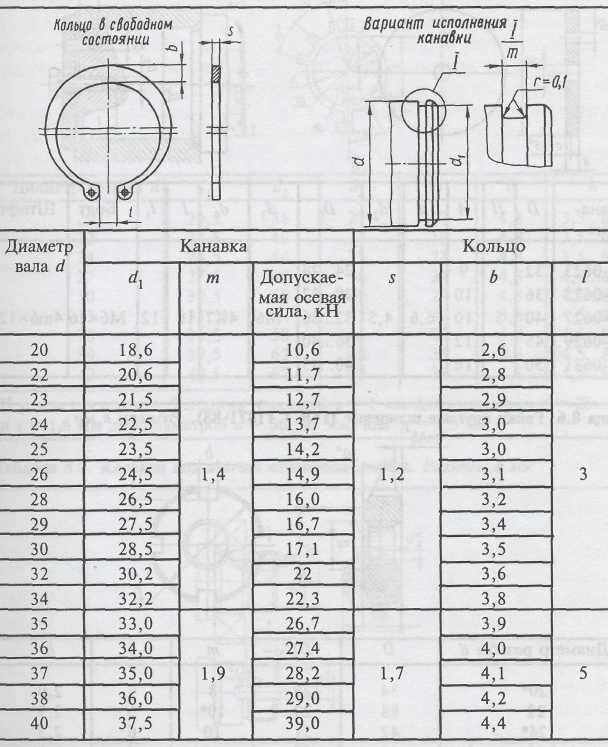

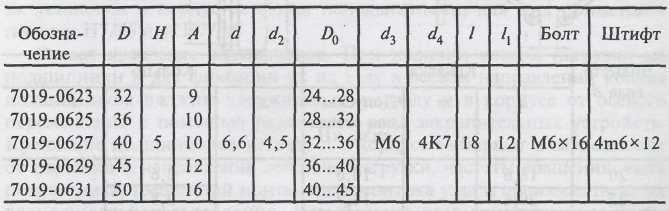

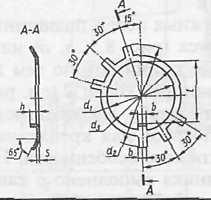

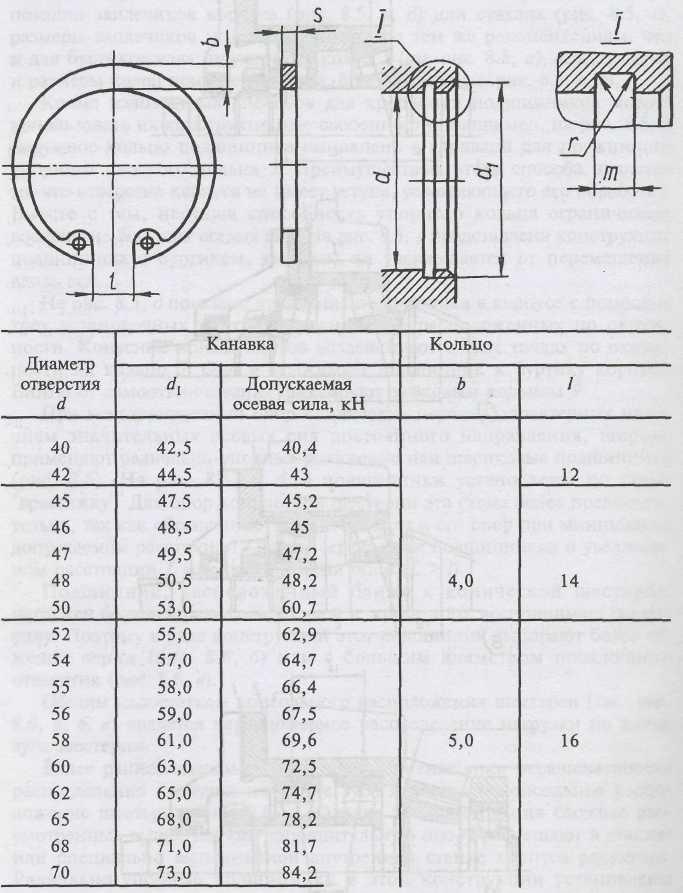

пружинними наполегливими розрізними кільцями 1 і 2(Рис. 8.5, а);цей спосіб застосовують при незначних осьових навантаженнях; розміри кілець іканавок для них наведені в табл. 8.4;

Мал. 8.5. Кріплення підшипників в редукторах

Таблиця 8.4. Кільця пружинні наполегливі плоскі зовнішніексцентричні (ГОСТ 13942-86) і канавки для них.Розміри в мм

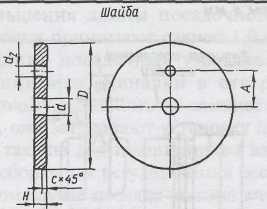

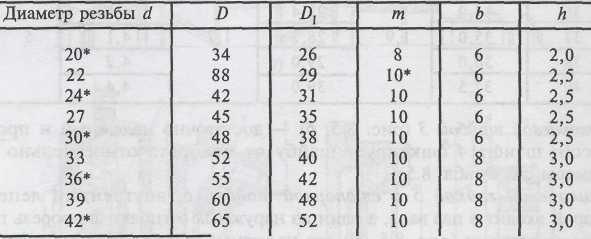

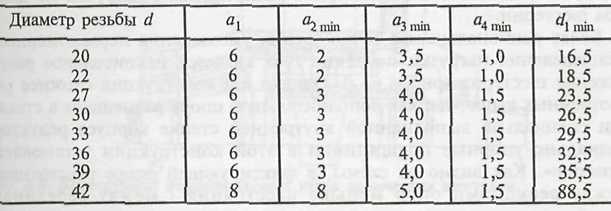

торцевої шайбою 3(Рис. 8.5, б)- досить надійний і простий спосіб; штифт 4 фіксує шайбу від повороту щодо вала (розміри див. у табл. 8.5);

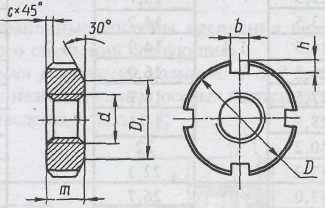

шліцьовій гайкою 5 і стопорною шайбою 6,внутрішній пелюстка якої входить в паз валу, а один із зовнішніх відгинають в проріз гайки після її затягування (рис. 8.5, в);це надійний, але відносно дорогий спосіб, застосовувати який доцільно при значних осьових навантаженнях, які діють у напрямку до гайки (розміри гайок і шайб

Таблиця 8.5. Шайби кінцеві (ГОСТ 14734-69).Розміри в мм

Таблиця 8.6. гайки круглішліцьові (ГОСТ 11871-88).Розміри в мм

* Перевага розміри.

рімечаніе. Крок різьби р\u003d 1,5 мм для діаметрів d

\u003d 20 ... 42 мм.

рімечаніе. Крок різьби р\u003d 1,5 мм для діаметрів d

\u003d 20 ... 42 мм.Таблиця 8.7. Шайби стопорні багатолапчаті (ГОСТ 11872-89).Розміри в мм

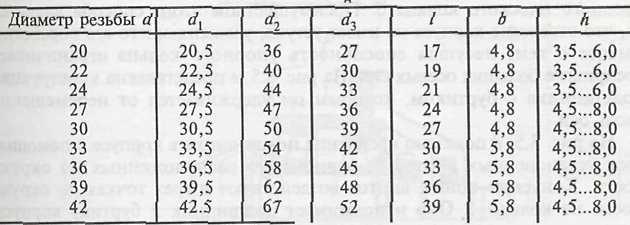

Таблиця 8.8. Канавки під язичок стопорною шайби.Розмірив мм

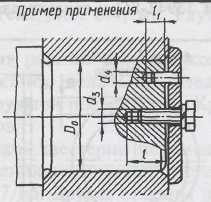

Таблиця 8.8. Канавки під язичок стопорною шайби.Розмірив ммнаведені в табл. 8.6 і 8.7, розміри канавок для виходу резьбонарезного інструменту - в табл. 8.8). Осьове кріплення зовнішніх кілець підшипників здійснюють за допомогою заплічок корпусу (рис. 8.5, в, д)або склянки (рис. 8.5, г),розміри заплічок можна приймати по тим же рекомендаціям, що і для буртиков вала; пружинних кілець 2 (Див. Рис. 8.5, а),конструкція і розміри кілець наведені в табл. 8.9; кришок (див. рис. 8.5, а, г).

Крім викладених способів для кріплення підшипників можна використовувати їх конструктивні особливості. Наприклад, на рис. 8.5,5 зовнішнє кільце підшипника виконано з канавкою для пружинного наполегливої \u200b\u200bплоского кільця 3. Перевагою цього способу є те, що отвір корпусу не має уступу, що ускладнює його обробку. Разом з тим, несуча здатність наполегливої \u200b\u200bкільця обмежує сприйняття великих осьових сил. На рис. 8.5, впредставлена \u200b\u200bконструкція підшипника з буртиком, яким він утримується від переміщення уздовж осі.

На рис. 8.5, дпоказано кріплення підшипника в корпусі за допомогою трьох настановних гвинтів 8, рівномірно розташованих по колу. Конусні кінці гвинтів впливають в трьох точках по колу на кільце 7. Воно й підтискає підшипник до буртику корпусу. Гвинти від самовідгвинчування фіксують замковим кільцем 9.

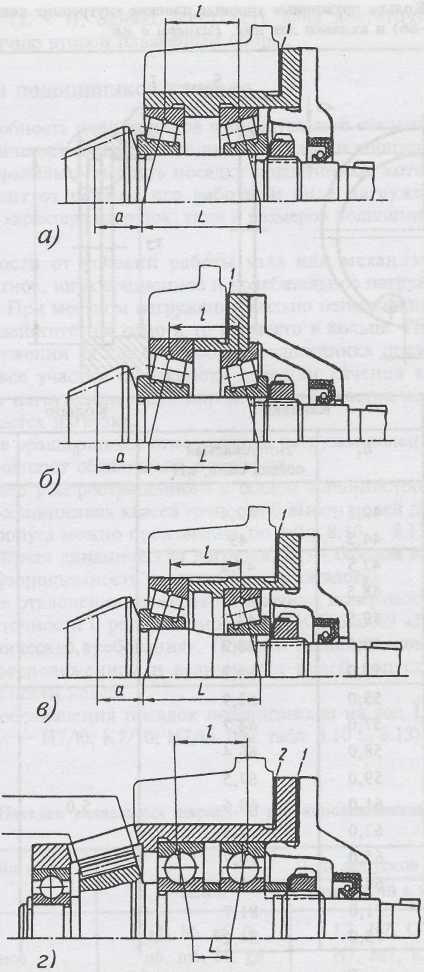

При конструюванні опор конічних передач, характерних наявністю значних осьових сил постійного напрямку, широко застосовують радіально-наполегливі роликові або кулькові підшипники (рис. 8.6). На рис. 8.6, а Б Впідшипники встановлені за схемою "врастяжку". Для опор конічної шестерні ця схема більш краща, тому що забезпечує жорсткість вала і його опор при мінімально допустимому відстані l між центрами підшипників і збільшеному відстані L між реакціями опор (L> l).

Підшипник, розташований ближче до конічної шестірні, навантажений більшої радіальної силою і, крім того, сприймає осьову силу. Тому в ряді конструкцій цей підшипник вибирають більш важкої серії (рис. 8.6, б)або з великим діаметром посадкового отвори (рис. 8.6, в).Загальним недоліком консольного розташування шестерень (див. Рис. 8.6, а Б В)є нерівномірний розподіл навантаження по довжині зуба шестерні.

Більш раціональним з точки зору зменшення нерівномірності розподілу навантаження по довжині зуба є неконсольное розташування шестерні (рис. 8.6, г).Однак ця конструкція складніше розглянутих вище, так як додаткову опору розміщують в склянці або спеціально виконаному внутрішній стінці корпусу редуктора. Радіально-наполегливі підшипники в цій конструкції встановлені «враспор». Як видно зі схеми, в фіксує опорі відстань L між реакціями опор менше відстані l міжсерединами

Мал. 8.6. Конструкції підшипникових вузлів конічних шестерень

Таблиця 8.9. Кільця пружинні наполегливі плоскі внутрішні концентричні(ГОСТ 13941-86) і канавки для них.Розміри в мм

Примітка. розміри елементів т

\u003d 1,9 мм, r  0,2 мм, s

=

1,7 мм.

0,2 мм, s

=

1,7 мм.

підшипників (L < l), однак жорсткість вала досить висока завдяки наявності другої плаваючою опори.

сторінка 1

Установка радіально-упорного підшипника з стикання високих бортів: а - до затягування, б-після затяжки; про - зміщення торців кілець до затягування, що забезпечує отримання попереднього натягу.

До установки радіально-наполегливих підшипників осьової розбіг становить 8 - 10 мм. Зазор між деталями ротора і корпусу насоса повинен бути по 4 - 6 мм на сторону.

Приклади установки радіально-наполегливих підшипників, що забезпечує відсутність защемлення валу при його тепловому розширенні, і методи регулювання цих підшипників ілюструють фіг.

При установці радіально-наполегливих підшипників необхідно враховувати лінійне подовження вала при підвищенні температури, що призводить до пошкодження підшипника через зменшення осьового зазору. Якщо відстань між підшипниками 500 мм (по верхній межі), то в робочому кресленні необхідно давати вказівку про регулювання підшипників в осьовому напрямку по найбільшому допустимому осьового зазору для даного типу підшипників. Регулювання осьового зазору проводиться переміщенням зовнішніх кілець.

При установці радіально-наполегливих підшипників в обох опорах черв'яка (рис. 21.5) можливо защемлення тіл кочення в результаті підвищення температури черв'яка.

При двох типових варіантах установки радіально-наполегливих підшипників (рис. 4) плечі реакцій виходять істотно різними (/ - (J / 2), що при навантаженні моментом зумовлює жорсткість вузла. При визначенні навантаження на підшипник в разі парної установки враховують осьову складову.

При двох типових варіантах установки радіально-наполегливих підшипників (рис. 4) плечі реакцій виходять істотно різними (li У що при навантаженні моментом зумовлює жорсткість вузла. При визначенні навантаження на підшипник в разі парної установки враховують осьову складову.

| Вал встановлений на конічних роликопідшипників. кришки врізні. | Установка двох радіально-наполегливих підшипників, поставлених. |

На рис. 9.20 показані дві схеми установки радіально-наполегливих підшипників, поставлених враспор і врастяжку.

Для компенсації теплового подовження вала при установці радіально-наполегливих підшипників слід брати наведені в табл. 81 кілька розширені значення осьового зазору.

Аналогічні посадки (за винятком посадки С3п) застосовують при установці радіально-наполегливих підшипників.

L 400 мм показані на рис. 12.25 і 12.27. При установці радіально-наполегливих підшипників в розпір слід враховувати температурні подовження вала, щоб не було защемлення тіл кочення. Конічні роликопідшипники забезпечують більшу жорсткість валів в порівнянні з ра-діальной-наполегливими підшипниками, але втрати на тертя в них в 3 - 4 рази вище. У зв'язку з цим при великих частотах обертання черв'яка доцільно застосовувати радіально-наполегливі шарикопідшипники.

Сторінки: 1

Схеми установки підшипників

У більшості випадків вали повинні бути зафіксовані в опорах від осьових переміщень. За здатністю фіксувати осьове положення вала опори розділяють нафіксірующіе і плаваючі .

В фіксує опорі обмежена осьове переміщення вала в одному або обох напрямках. Вона сприймають радіальну і осьову сили.

У плаваючою опорі осьове переміщення вала в будь-якому напрямку не обмежена. Вона сприймають тільки радіальну силу.

У схемах на рис.6 вал зафіксований в одній (лівої на малюнку) опорі: в схемі на рис.6, а - одним підшипником; в схемі на рис.6, б - двома однорядними підшипниками. У плаваючою опорі застосовують зазвичай радіальні підшипники. Ці схеми застосовують при будь-якій відстані l між опорами вала. Призначаючи фіксуючу і плаваючу опори, прагнуть забезпечити приблизно рівну навантаженість підшипників і найменші сили тертя в плаваючою опорі

Рис.6. Схеми установки підшипників Рис.7. Схеми установки підшипників

У схемах на рис.7 - обидві опори фіксують.

розрізняють схеми «В розпір» (Рис. 7, а). У розглянутій конструктивною схемою кожна з опор обмежує осьове переміщення вала тільки в одному напрямку. Для цього торці внутрішніх кілець обох підшипників наголошують в торці буртиков вала (або в торці інших деталей, розташованих на валу). Зовнішні торці зовнішніх кілець підшипників наголошують в торці підшипникових кришок (або в торці інших деталей, встановлених в посадковому отворі підшипникового гнізда корпусу).

Схема установки вала «В розпір» конструктивно є найбільш простий. Вона широко застосовується для коротких валів (L / d = 6…8).

Для виключення защемлення валу в опорах передбачають осьовий зазор « а», Величина якого повинна бути трохи більше очікуваної теплової деформації підшипників і вала. З досвіду експлуатації цей зазор встановлюють в межах 0,2 ... 0,5 мм. Схема з фіксацією підшипників «В розпір» зручна в монтажі, але вимагає жорстких допусків на лінійні розміри і небезпечна можливим защемлением тіл кочення при нагріванні.

При установці вала «В розтяжку»(Рис.7, б) зовнішнє кільце підшипника встановлюють з упором в торець заплечика корпусної деталі - склянки. Додаткове кріплення кільця з протилежного боку не роблять. Осьової зазор « а»В підшипниках при збільшенні температури вала збільшується (ймовірність защемлення підшипників зменшується). Тому відстань між підшипниками можна брати трохи більше, а саме l / d \u003d 8 ... 10. більш довгі вали за схемою «В розтяжку» встановлювати не рекомендується через можливість появи неприпустимих для радіально-наполегливих підшипників осьових зазорів.

Особливості монтажу підшипників кочення

1. Радіальні роликопідшипники з одним знімним кільцем без бортів монтують окремо - знімне кільце і кільце в комплекті з роликами. При наявності на валу в обох опорах підшипників такого типу необхідна додаткова опора (підп'ятник) для фіксації вала в осьовому напрямку. При наявності одного бурту на знімному кільці з метою фіксації вала в обох напрямках роликопідшипники ставлять враспор, тобто з буртами в різних напрямках.

2. Голчатий підшипник без кілець (тобто комплект голок) встановлюють на шийку вала, попередньо рясно вкриту пластичним мастильним матеріалом, а потім надягають корпус. При установці голчастого підшипника без внутрішнього кільця спочатку в зовнішнє кільце набивають пластичний мастильний матеріал, Встановлюють в неї голки, вводять всередину монтажну втулку діаметром на 0,1-0,2 мм менше діаметра вала, потім в такому вигляді підводять до торця вала і насувають з втулки на вал.

3. Підшипники, що встановлюються на вал на розрізний закріпній втулці, фіксують затягуванням гайки. Ступінь затягування щоб уникнути защемлення тіл кочення через деформацію внутрішнього кільця перевіряють вільним обертанням від руки зовнішнього кільця.

4. Одинарні упорні підшипники монтують у такий спосіб: кільце з меншим внутрішнім діаметром встановлюють на вал, а з великим - в корпус. У подвійного наполегливої \u200b\u200bпідшипника проміжне кільце з меншим внутрішнім діаметром монтують на вал, а бічні кільця з великим внутрішнім діаметром - в корпус. При установці наполегливих підшипників зазор між зовнішнім діаметром кілець і корпусом з метою забезпечення самоустановки підшипника повинен становити від 0,5 до 1 мм.

5. Радіально-наполегливі підшипники зі знімним зовнішнім кільцем монтують окремо: в корпус - зовнішнє кільце, на вал - внутрішнє кільце з тілами кочення і сепаратором.

6. Радіально-наполегливі підшипники з метою сприйняття ними осьового навантаження обох напрямків ставлять парами назустріч один одному.

Осьові зазори в наполегливих підшипниках:

|

серія підшипника |

Допустимі межі зазору (мкм) при діаметрі вала (мм) |

|||

|

до 30 |

від 30 до 50 |

від 50 до 80 |

від 80 до 120 |

|

|

Легка |

30-80 |

40-100 |

50-120 |

60-150 |

|

Середня і важка |

50-110 |

60-120 |

70-140 |

100-180 |

Попередній натяг в підшипниках створюється з метою усунення радіального і осьового биття вузла (наприклад, шпинделя) для підвищення точності і виброустойчивости здійснюється наступними способами:

1. установкою прокладки потрібної товщини між внутрішніми (або зовнішніми) кільцями двох радіально-наполегливих шарикопідшипників з подальшим стягуванням зовнішніх (або внутрішніх) кілець до зникнення просвіту між ними;

2. застосуванням здвоєних радіально-наполегливих шарикопідшипників, у яких одна пара кілець стикається, а між іншою парою кілець є зазор, шляхом стягування цих кілець до зникнення зазору;

3. установкою між зовнішніми і внутрішніми кільцями пари шарикоподшипников двох втулок або прокладок різної висоти і подальшим стягуванням кілець до вибірки зазору;

4. натисканням на зовнішнє кільце підшипника при нерухомому внутрішньому за допомогою кручених або тарілчастих пружин.

Величину натягу в підшипниках контролюють по моменту опору проворачиванию вала; момент може бути знайдений як твір зусилля, прикладеного до динамометру, закріпленому на кінці намотаною на вал мотузки, на половину діаметра вала.

Регулювання осьового зазору (осьової «гри») радіально-наполегливих підшипників, необхідного для їх правильної роботи, Здійснюють наступними способами:

1. За рахунок зміни товщини прокладки або комплекту прокладок між кришкою, що притискує зовнішнє кільце підшипника, і корпусом. Товщину прокладки знаходять шляхом затягування гвинтів кришки без прокладки до отримання необхідної «гри» в опорах, вимірюваної індикатором, поставленим до торця вала або посадженої на нього деталі. За допомогою щупа або свинцевого дроту вимірюють зазор між кришкою і корпусом, відповідно до якого підбирають прокладку або комплект прокладок потрібної товщини. Гвинти кришки можуть бути затягнуті до повної вибірки зазорів в підшипнику, і тоді шукана товщина прокладки буде дорівнює сумі зазору між кришкою і корпусом і необхідного зазору в підшипнику. Регулювальна прокладка може перебувати також між кришкою і зовнішнім кільцем підшипника.

2. Переміщенням зовнішнього кільця підшипника за допомогою регулювального гвинта, угвинченим в кришку, через проміжну шайбу. Спочатку гвинт при відвернута контргайці затягують вщерть, а потім відвертають на потрібну частку обороту в залежності від необхідного зазору і кроку різьблення і стопорять контргайкой.

3. Переміщенням зовнішнього кільця підшипника регулювальної гайкою, ввернутой в корпус. Спочатку гайку, звільнену від стопора, затягують вщерть, а потім кілька відвертають до створення потрібного зазору в підшипнику і стопорять.

4. Переміщенням внутрішнього кільця підшипника за допомогою гайки або гвинтів і шайби. Після досягнення потрібного зазору в підшипнику гайку або гвинти стопорять деформуються шайбами.

5. Деформацією внутрішнього кільця підшипника, що має конусний отвір, за рахунок переміщення його гайкою по конусу валу

Регулювання осьового зазору наполегливих підшипників виробляють зміщенням кільця, розташованого в корпусі, з допомогою прокладок і іншими способами, описаними вище.

Схеми установки підшипників в опорах.

1. Одна з опор фіксована в осьовому напрямку, а інша - плаваюча. Осьова навантаження, яке діє на вал, сприймається тільки фіксованої опорою. Плаваючою зазвичай виконується опора з меншою радіальної навантаженням. В фіксованою опорі внутрішнє кільце підшипника з одного боку упирається в заплечик вала, а з іншого затискається гайкою, розрізним пружинним кільцем, втулкою і шайбою. Зовнішнє кільце з одного боку упирається в заплечик корпусу або склянки, а з іншого притискається кришкою, розрізним пружинним кільцем і гайкою із зовнішнім різьбленням.

При значних осьових навантаженнях на вал фіксовану опору складають з двох радіально-наполегливих підшипників. У плаваючою опорі внутрішнє кільце підшипника кріпиться так само, як у фіксованій опорі, а зовнішнє кільце може вільно переміщатися в осьовому напрямку в расточке корпусу або в склянці.

Дана схема дозволяє забезпечити будь-яку відстань між опорами, компенсувати неточності виготовлення деталей вузла по довжині і теплове подовження валу. Застосовується зазвичай при значних відстанях між опорами.

2. Кріплення підшипників враспор. Внутрішні кільця обох підшипників впираються в заплечики вала, а з іншого боку не кріпляться. Зовнішні кільця розташовуються в гладких (без заплічок) розточеннях корпусу і лише із зовнішнього боку притискаються кришкою або гайкою із зовнішнім різьбленням. Відстань між опорами при цій схемі обмежена і зазвичай не перевищує 6-8 діаметрів опор. Щоб уникнути заклинювання підшипників при нагріванні і подовженні вала при монтажі повинен бути передбачений відповідний зазор.

Осьові зазори в радіально-наполегливих підшипниках

|

Тип підшипника |

Інтервал внутрішніх діаметрів |

Кріплення по одному підшипника в фіксованою і в плаваючою опорах |

Кріплення враспор по одному підшипника в обох опорах |

|

|

Найбільше можливу відстань між опорами |

Допустимі межі осьової «гри», мкм |

|||

|

кульковий, |

10-30 |

20-40 |

8 опор |

30-60 |

|

Кульковий, кут контакту α \u003d 26-36 ° |

10-30 |

20-30 |

||

|

Конічний роликовий, |

10-30 |

20-30 |

12 опор |

20-80 |

|

Конічний роликовий, |

10-30 |

20-40 |

||

Різновидом даної схеми є конструкція, де внутрішні кільця затискаються з зовнішньої сторони, а зсередини не кріпляться. Зовнішні кільця впираються з внутрішньої сторони в заплечики склянки або корпусу, а зовні не кріпляться. Конструкція з регулюванням зазору по внутрішнім кільцям виключає небезпеку защемлення тіл кочення навіть при валах значної довжини.

Кожна з опор при кріпленні підшипників враспор сприймає осьову навантаження тільки одного напрямку. За даною схемою встановлюють всі радіально-наполегливі підшипники, А також радіальні кулькові і роликові з двома буртами на зовнішньому і одним на внутрішньому кільцях.