Általában a gép „szíve” egy henger-dugattyús rendszer, azaz oda-vissza mozgáson alapul, de van egy másik lehetőség is - forgómotoros autók.

Forgómotoros autók - a fő különbség

A klasszikus hengeres belső égésű motorok üzemeltetésének fő nehézsége a dugattyúk oda-vissza mozgásának nyomatékká alakítása, amely nélkül a kerekek nem forognak. Ez az oka annak, hogy az első megalkotásától kezdve a tudósok és autodidakta mechanikusok azon törik a fejüket, hogyan készítsenek motort kizárólag forgó alkatrészekből. A német technikus-rögnek, Wankelnek ez sikerült.

Az első vázlatokat ő készítette 1927-ben, a középiskola elvégzése után. Később a szerelő vett egy kis műhelyt, és szorosan dolgozni kezdett az ötletén. Sok éves munka eredménye az lett működő modell forgó belső égésű motor, Walter Freude mérnökkel közösen készítették el. A mechanizmus egy villanymotorhoz hasonlított, vagyis egy háromszög alakú forgórészű tengelyen alapult, amely nagyon hasonlít a Reuleaux-háromszöghöz, amelyet egy ovális alakú kamrába zártak. A sarkok a falakhoz támaszkodnak, így zárt, mozgatható érintkezést hoznak létre velük.

Az állórész (ház) üregét a mag az oldalai számának megfelelő számú kamrákra osztja, és a forgórész egy fordulata alatt a következőket dolgozzák fel: üzemanyag-befecskendezés, gyújtás, kipufogógáz-kibocsátás. A valóságban persze 5 db van, de két köztes, az üzemanyag-sűrítés és a gáztágulás figyelmen kívül hagyható. Egyben teljes ciklus 3 tengelyfordulat fordul elő, és ha figyelembe vesszük, hogy két rotort általában ellenfázisban szerelnek fel, a forgómotoros autók 3-szor nagyobb teljesítményűek, mint a klasszikus henger-dugattyús rendszerek.

Mennyire népszerű a rotációs dízelmotor?

Az első autók, amelyekre a Wankel belső égésű motort szerelték, az 1964-ben gyártott NSU Spider autók voltak, amelyek teljesítménye 54 LE, ami lehetővé tette a jármű 150 km/órás sebességét. Aztán 1967-ben megalkották az NSU Ro-80 szedán tesztváltozatát, gyönyörű, sőt elegáns, szűkített motorháztetővel és valamivel magasabb csomagtartóval. Soha nem került tömeggyártásba. Azonban ez az autó volt az, amely sok vállalatot késztetett arra, hogy vásároljon engedélyt egy forgó dízelmotorhoz. Ilyen volt a Toyota, Citroen, GM, Mazda. Az újdonság sehol sem vert gyökeret. Miért? Ennek oka annak súlyos hiányosságai voltak.

Az állórész és a forgórész falai által alkotott kamra jelentősen meghaladja a klasszikus henger térfogatát, az üzemanyag-levegő keverék egyenetlen. Emiatt még két gyertya szinkron kisülése esetén sem lehetséges teljes égésüzemanyag. Ennek eredményeként a belső égésű motor gazdaságtalan és környezetbarát. Éppen ezért az üzemanyagválság kitörésekor a forgómotorokra támaszkodó NSU kénytelen volt egyesülni a Volkswagennel, ahol elhagyták a hiteltelen Wankeleket.

A Mercedes-Benz mindössze két rotoros autót gyártott: az első C111-esét (280 LE, 257,5 km/h, 100 km/h 5 másodperc alatt) és a másodikat (350 LE, 300 km/h, 100 km/h 4,8 mp) generáció. A Chevrolet által Két Corvette tesztautó is készült, két darabból álló, 266 lóerős motorral. és egy négyszekciós 390 LE-vel, de minden a bemutatójukra korlátozódott. 2 évig, 1974-től a Citroen által 874 darab, 107 lóerős Citroen GS Birotor gépkocsi került le a futószalagról, majd felszámolásra visszahívták őket, de körülbelül 200 maradt az autórajongóknál. Ez azt jelenti, hogy ma is van lehetőség találkozni velük Németország, Dánia vagy Svájc útjain, ha természetesen tulajdonosaik átestek a forgómotorjuk nagyjavításán.

A legstabilabb termelést sikerült létrehoznom Mazda cég, 1967-től 1972-ig 1519 Cosmo autót gyártottak, két sorozatban, 343 és 1176 autóban. Ugyanebben az időszakban a Luce R130 kupét tömeggyártásba bocsátották. A Wankeleket 1970 óta kivétel nélkül minden Mazda modellre telepítették, beleértve a Parkway Rotary 26 buszt is, amely akár 120 km/órás sebességet is elér, és 2835 kg-ot nyom. Körülbelül ugyanebben az időben megkezdődött a forgómotorok gyártása a Szovjetunióban, bár engedély nélkül, és ezért mindent saját elméjükkel találtak ki egy szétszerelt Wankel példájával az NSU Ro-80-zal.

A fejlesztést a VAZ üzemben végezték. 1976-ban a VAZ-311 motort minőségileg megváltoztatták, és hat évvel később elkezdték tömegesen gyártani a VAZ-21018 márkát 70 LE-s rotorral. Igaz, hamarosan a teljes sorozatra dugattyús belsőégésű motort szereltek, ugyanis a bejáratás során az összes Wankel eltört, a forgómotort pedig cserélni kellett. 1983 óta a VAZ-411 és VAZ-413 modellek 120 és 140 LE-vel kezdtek legördülni a futószalagról. illetőleg. Fel volt szerelve velük a közlekedési rendőrség, a Belügyminisztérium és a KGB. Jelenleg a rotorokat kizárólag a Mazda kezeli.

A Wankel belső égésű motorral meglehetősen nehéz bármit is csinálni. A legkönnyebben elérhető művelet a gyújtógyertyák cseréje. Az első modelleken közvetlenül szerelték be rögzített tengely, amely körül nemcsak a forgórész, hanem maga a ház is forgott. Később, éppen ellenkezőleg, az állórészt mozdulatlanná tették úgy, hogy 2 gyújtógyertyát szereltek a falába az üzemanyag-befecskendező és a kipufogógáz-kioldó szelepekkel szemben. Bármilyen más javítási munka, ha a klasszikus dugattyús belsőégésű motorokhoz szokott, gyakorlatilag lehetetlen.

A Wankel-motor 40%-kal kevesebb alkatrészt tartalmaz, mint egy normál belső égésű motor, amelynek működése CPG-n (cilinder-dugattyús csoport) alapul.

A tengelytartó béléseket ki kell cserélni, ha a réz elkezd kilátszani, távolítsa el a fogaskerekeket, cserélje ki és nyomja vissza a fogaskerekeket. Ezután megvizsgáljuk a tömítéseket, és szükség esetén cseréljük is. Amikor a forgómotort saját kezűleg javítja, legyen óvatos a rugók eltávolításakor és beszerelésekor olajkaparó gyűrűk, elöl és hátul eltérő a forma. A véglemezeket is szükség esetén cseréljük, ezeket a betűjelzések szerint kell felszerelni.

A saroktömítéseket először a rotor elülső oldalára kell felszerelni, célszerű zöld Castrol zsírra helyezni, hogy rögzítse őket a mechanizmus összeszerelése közben. A tengely beszerelése után a hátsó saroktömítéseket szerelik fel. Amikor tömítéseket helyez el az állórészen, kenje meg őket tömítőanyaggal. A rugóval ellátott csúcsokat a saroktömítésekbe kell beilleszteni, miután a rotort az állórész házába helyezték. Végül az elülső és a hátsó rész tömítéseit tömítőanyaggal megkenjük a burkolatok rögzítése előtt.

Mint tudják, a modern autók túlnyomó többsége motorral van felszerelve belső égés vagy belső égésű motorral. Munkájuk lényege, hogy a tüzelőanyag-keverék égése során keletkező energiát tengelyforgássá alakítják át, amiből mechanikus hajtás segítségével a mozgás a kerekekre továbbítódik. jármű. Az autók túlnyomó többsége ma már dugattyús kialakításon alapuló belső égésű motort használ. De van egy másik típusú belső égésű motor is, nevezetesen a forgómotorok. RÓL RŐL ez a típus a motorról ebben a cikkben fogunk mesélni.

A forgómotorok története 1957-ben kezdődött, amikor a német mérnökök, Felix Wankel és Walter Freude bemutatták egy ilyen hajtómű első működő példáját. Eleinte a világ számos vezető autógyártója (különösen a Mercedes-Benz, General Motors, Citroen), de végül csak Japán Mazdaúgy döntött, hogy elsajátítja a forgómotorok nagy sorozatban történő gyártását, és hosszú ideig nem hagyja fel őket.

Mellesleg még hazai VAZ néhány éven keresztül korlátozott példányszámban gyártott forgó hajtóművel ellátott Zhigulit. Nem „hétköznapi” vásárlóknak szállították ezeket az autókat, hanem a KGB flottáiba, és nagyon kis mennyiségben a Szovjetunió Belügyminisztériumába küldték.

A forgómotor, valamint a hagyományos dugattyús motor működési elve az égési energia forgási energiává való átalakításán alapul, de ez az átalakítás kissé eltérő módon történik. A forgómotorban a forgó mozgást közvetlenül a fő munkaeleme - a rotor - végzi. Pontosan ez a legfontosabb különbség a forgó belsőégésű motor és a dugattyús belsőégésű motor között, amelyben a fő mozgó munkaelemek a nem forgó, hanem oda-vissza mozgást végző dugattyúk.

Így a forgómotorokban a kialakításukból adódóan teljesen kiiktatják azokat, amelyek felépítésükben meglehetősen bonyolultak és időszakos karbantartást igényelnek. forgattyús mechanizmusok, az oda-vissza mozgást a főtengely forgó mozgásává alakítja.

Csakúgy, mint a dugattyús motor, a forgómotor az üzemanyag-levegő keverék égéséből származó gázok nyomását használja fel. Ez azonban nem a hengerekben fordul elő, hanem a kamrában, amelyet a háznak az a része alkot, amelyet a benne található háromszög alakú rotor oldala zár le. Ezt használják a dugattyúk helyett.

A rotor forgása ennek a nyomásnak a hatására olyan pálya mentén megy végbe, amely nagyon emlékeztet a spirográf által megrajzolt vonalra. Ennek köszönhetően a háromszög alakú forgórész mindhárom csúcsa a motorház belső falaival érintkezve zárt égéstereket alkot. Ahogy a rotor forog, e három térfogat mindegyike felváltva tágul és zsugorodik. A forgó belső égésű motor ilyen üzemmódja biztosítja az olyan folyamatok végrehajtását, mint:

- Tüzelőanyag-levegő keverék ellátása;

- Tömörítés;

- Hasznos munka;

- Kipufogó kibocsátás.

És így, forgó motor pontosan ugyanaz, mint a standard dugattyús hajtómű modern autó, négyütemű.

A forgómotorok gyújtási rendszere és üzemanyag-befecskendező rendszere hasonló a dugattyús motorokhoz, de ezeknek a belső égésű motoroknak a felépítése teljesen más. A forgómotor fő szerkezeti elemei a következők:

A forgómotorok gyújtási rendszere és üzemanyag-befecskendező rendszere hasonló a dugattyús motorokhoz, de ezeknek a belső égésű motoroknak a felépítése teljesen más. A forgómotor fő szerkezeti elemei a következők:

- Forgórész;

- Állórész (ház);

- Kimenő tengely.

Mint fentebb említettük, a forgórész az állórészben (házban) található, és három konvex oldala van. Valójában mindegyik dugattyú szerepét tölti be, és van egy mélyedés, amely szükséges a forgási sebesség növeléséhez. A forgórész mindkét oldalán két fémgyűrű található, amelyek a belső égésű motor működéséhez szükséges égéstereket alkotják.

A forgórész fontos eleme a közepén elhelyezett fogaskerék, amely a házra szerelt fogaskerékkel párosul. Ennek a tengelykapcsolónak köszönhető a szükséges pálya és irány, amely mentén a rotor forog a házban.

A forgó belsőégésű motor háza ovális alakú, amely úgy van kialakítva és kivitelezve, hogy a forgórész mindhárom csúcsa mindig érintkezzen a belső falaival. Erre azért van szükség, hogy adott időpontban három térfogatnyi gáz legyen egymástól teljesen elszigetelve ebben a tápegységben. Ezenkívül a karosszéria szívó- és kipufogónyílásokat tartalmaz, és nincsenek szelepek: a szívónyílás közvetlenül a fojtószelepházhoz, a kipufogónyílás pedig közvetlenül a kipufogórendszerhez csatlakozik.

A forgómotor kimenő tengelye egyáltalán nem olyan főtengely dugattyús belső égésű motor. Különleges kiemelkedések vannak rajta excentrikusan, azaz a központi tengelyhez képest némi elmozdulással. Mindegyikhez külön rotor tartozik (mellesleg, egy forgómotorban nem egy, hanem több). Forgás közben mindegyik forgórész megnyomja a „saját” bütykét, aminek következtében a nyomaték megjelenik a tengelyen.

Meg kell jegyezni, hogy minden forgómotor rétegesen van összeszerelve. A leggyakrabban használt kétrotorosak öt darabot tartalmaznak, és mindegyiket körbe szerelt csavarok tartják a helyükön. A forgómotorok hűtése hűtőfolyadékkal történik, amely a szerkezet minden részén átáramlik. A kimenő tengely csapágyai és tömítései a két külső rétegben találhatók. Elválasztják a ház azon részeit is, amelyekben maguk a rotorok találhatók. A bemeneti nyílások a központi részben, a kipufogónyílások pedig a külső részeken találhatók.

A forgómotorok előnyei és hátrányai

A forgómotorok fő előnyei a dugattyús motorokhoz képest:

- Kevesebb mozgó alkatrész;

- Simább működés;

- Nagyobb megbízhatóság.

A kétrotoros motorban csak a kimenő tengely és mindkét forgórész mozog, míg a legegyszerűbb dugattyús belsőégésű motorban is legalább negyven mozgó alkatrész található. Ennek megfelelően a forgó tápegység megbízhatósága lényegesen magasabb.

A forgómotorokban minden mozgó alkatrész csak egy irányba forog, ami jelentősen csökkenti a vibrációt. Az előforduló hatások hatékony csillapítására ellensúlyokat használnak. Azt is meg kell jegyezni, hogy egy forgómotorban a forgórész forgása a tengely fordulatszámának csak egyharmada. Ez pozitív hatással van a tápegység megbízhatóságára is.

A forgómotoroknak is több jelentős hiányosságok. Talán az a fő, hogy ehhez képest dugattyús belső égésű motorok lényegesen több üzemanyagot fogyasztanak. Ugyanakkor az előállításuk költségei jóval magasabbak, így ma már nem gyártják őket nagy mennyiségben.

Videó a témáról

A belső égésű motor feltalálása lendületet adott a folyékony üzemanyaggal hajtott autók gyártásának. Ezek a motorok az autóipar története során fejlődtek: megjelentek különféle kivitelek motorok. Az egyik progresszív, de soha nem elterjedt motorkonstrukció a forgódugattyús egység volt. Az ilyen típusú motor jellemzőiről, előnyeiről és hátrányairól a mai anyagban fogunk beszélni.

Sztori

A forgódugattyús motor fejlesztője az NSU mérnökeinek duója volt - Felix Wankel és Walter Freude. És bár a forgómotor létrehozásában a főszerep Freudé volt (a projekt második résztvevője abban az időben egy másik motor tervezésén dolgozott), az autóipari környezetben tápegység Wankel motorként ismert.

Ezt az erőművet 1957-ben szerelték össze és tesztelték. Az első olyan autó, amelybe forgódugattyús motort szereltek, az NSU Spider sportautó volt, amely 150 km/h sebességet ért el 57 motorteljesítmény mellett. Lóerő. Ezt a modellt három évig gyártották (1964-1967).

Az NSU cég második agyszüleménye, a Ro-80 szedán egy valóban sorozatgyártású, forgómotoros autó lett.

Az autó neve jelezte, hogy a modell forgóegységgel volt felszerelve. Ezt követően forgómotorokat szereltek be Citroen autók(GS Birotor), Mercedes-Benz (C111), Chevrolet (Corvette), VAZ (21018) és így tovább. De a forgómotoros modellek legelterjedtebb gyártását a japán Mazda cég indította el. 1964 óta a cég több autót is gyárt ezzel a típussal erőmű, és ebben a kérdésben az úttörő a Cosmo Sport modell volt. A legtöbb híres modell forgódugattyús motorral, amelyet ez a gyártó gyártott - RX (Rotor-eXperiment). A család utolsó modelljének, a Spirit R speciális változatának a gyártása 2012 közepén leállt. A forgó V8-asból azonban még nem fogyott el minden példány – a hivatalos Mazda-kereskedő Indonéziában továbbra is árulja ezeket az autókat.

Eszköz

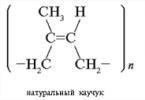

A forgódugattyús belső égésű motor jellemzője a háromszög alakú forgórész - egy dugattyú - kialakítása. Különleges alakú hengerben forog. A forgórész egy tengelyre van felszerelve, és egy fogaskerékhez van csatlakoztatva, amelynek viszont van egy tengelykapcsolója állórésszel - egy fogaskerék. A forgórész az állórész körül egy úgynevezett epitrochoid görbe mentén forog, lapátjai felváltva borítják a hengerkamrákat, amelyekben az üzemanyag égés történik.

A forgómotoros motor kialakítása nem rendelkezik gázelosztó mechanizmussal - funkcióját maga a forgórész látja el, amely lapátjai segítségével elosztja a bejövő éghető keveréket, és kiengedi a kipufogógázokat a hengerben. Ez a motorkonstrukció lehetővé teszi számos olyan alkatrész nélkülözését, amelyek egy egyszerű dugattyús motorhoz nélkülözhetetlenek (például főtengely, hajtórudak), ami egyrészt lehetővé teszi az erőegység méretének és súlyának csökkentését, másrészt pedig előállítási költségét.

Előnyök és hátrányok

A forgódugattyús motor nem véletlenül vonzotta sok kiválóság figyelmét autóipari cégek. Kialakítása és működési elve lehetővé tette számos jelentős előny megszerzését a hagyományos motorokkal szemben.

Először is, a forgódugattyús motor kialakításának köszönhetően a legjobb egyensúlyt képviselte más típusú erőművek között, és minimális vibrációnak volt kitéve.

Másodszor, ennek az erőműnek kiváló dinamikai jellemzői voltak: a motor jelentős terhelése nélkül a forgódugattyús motorral rendelkező autó könnyen felgyorsítható 100 km/h-ra vagy nagyobb sebességre alacsony sebességfokozatban, nagy motorfordulatszámon.

Harmadszor, a forgómotor kompaktabb és könnyebb, mint egy szabványos dugattyús hajtómű. Ez a tulajdonság lehetővé tette a tervezők számára, hogy szinte ideális súlyeloszlást érjenek el a tengelyek mentén, ami befolyásolta az autó stabilitását az úton.

Negyedszer, sokkal kevesebb alkatrészt és szerelvényt használ, mint egy hagyományos motor.

Végül, ötödször, a forgómotor nagy teljesítménysűrűséggel rendelkezik.

Hibák

A forgódugattyús motor hátrányai, amelyek miatt soha nem tudott széles körben elterjedni, és ma nem használják minden márkájú autóban, először is: magas fogyasztásüzemanyagot alacsony sebességnél. Egyes modelleken eléri a 20 litert 100 km-enként, ami, látod, egyáltalán nem gazdaságos, és egy forgómotoros autó tulajdonosának zsebébe üti.

Másodszor, az ilyen típusú motorok hátránya az alkatrészek gyártásának bonyolultsága: annak érdekében, hogy a rotor megfelelően kövesse az epitrochoid görbét, nagy geometriai pontosságra van szükség mind a rotor, mind a henger létrehozásakor. Ehhez a forgómotor-gyártók nagy pontosságú és drága berendezéseket használnak, az előállítási költséget pedig az autó ára tartalmazza.

Harmadszor, a forgómotor hajlamos a túlmelegedésre az égéstér kialakítása miatt: lencse alakú, és nem gömb alakú, mint a hagyományosak. dugattyús motorok. Az ilyen kamrában égő tüzelőanyag-keverék hőenergiává alakul, amelyet többnyire nem hatékonyan költenek el - a felesleg felmelegíti a hengert, ami végül kopáshoz és meghibásodáshoz vezet.

Negyedszer, a forgórész befecskendező szelepei közötti tömítések nagy kopása a motor égésterében bekövetkező nyomásesések miatt. Ezért az ilyen motorok élettartama 100-150 ezer km, amely után általában erőegységre van szükség.

Ötödször, a forgódugattyús motornak időben és szigorúan követett eljárásra van szüksége: a motor körülbelül 600 ml-t fogyaszt. motorolaj 1000 km-enként, tehát 5000 km-enként kell cserélni. Ha nem cserélik ki időben, ez tele van a motor alkatrészeinek és részegységeinek meghibásodásával, ami maga után vonja drága javítások. Vagyis a forgódugattyús motorok üzemeltetését és karbantartását felelősségteljesebben kell megközelíteni, mint a hagyományos motorok karbantartását, időben elvégezve azok karbantartását és nagyjavításait.

Az autóipar folyamatosan fejlődik. Nem meglepő, hogy alternatív technológiák jelennek meg, amelyek számomra ritkán jelennek meg tömegtermelés. A forgómotorok ilyenek közé sorolhatók.

Fontos! A belső égésű motor feltalálása gyors lendületet adott az autóipar fejlődésének. Ennek eredményeként az autók folyékony üzemanyaggal kezdtek működni, és elkezdődött a benzin korszaka.

Forgómotoros gépek

A forgódugattyús motort az NSU találta fel. A készülék megalkotója Walter Freude volt. Ennek ellenére ez az eszköz a tudományos körökben egy másik tudós, nevezetesen Wankel nevét viseli.

A tény az, hogy egy mérnökpáros dolgozott ezen a projekten. De a főszerep az eszköz létrehozásában Freudé volt. Amíg ő a rotortechnológián dolgozott, Wankel egy másik projekten dolgozott, amiből semmi sem lett.

Ennek ellenére a kulisszák mögötti játékok eredményeként ma már mindannyian Wankel forgómotorként ismerjük ezt az eszközt. Az első működő modellt 1957-ben szerelték össze. Az első tesztautó az NSU Spider volt. Ekkor már százötven kilométeres sebességet tudott elérni. A Spider motorteljesítménye 57 LE volt. Val vel.

A forgómotoros Spidert 1964 és 1967 között gyártották. De soha nem terjedt el. Ennek ellenére az autógyártók nem mondanak le erről a technológiáról. Ezenkívül kiadtak egy másik modellt - az NSU Ro-80-at, és ez igazi áttörés lett. A megfelelő marketing nagy szerepet játszott.

Ügyeljen a címre. Ez már tartalmaz egy jelzést, hogy a gép forgómotorral van felszerelve. Talán ennek a sikernek az eredménye volt, hogy ezeket a motorokat ilyenekre telepítették híres autók, Hogyan:

- Citroen GS Birotor,

- Mercedes-Benz C111,

- Chevrolet Corvette,

- VAZ 21018.

A forgómotorok a felkelő nap országában szerezték a legnagyobb népszerűséget. Japán cég A Mazda kockázatos lépést tett akkoriban, és ezzel a technológiával kezdett autókat gyártani.

A Mazda első jele a Cosmo Sport autó volt. Nem mondható el, hogy óriási népszerűségre tett szert, de megtalálta a közönségét. Ez azonban csak az első lépés volt a forgómotorok piacra dobásához. Japán piac, és hamarosan a világ színpadán.

A japán mérnökök nemcsak nem estek kétségbe, hanem éppen ellenkezőleg, háromszoros erővel kezdtek dolgozni. Munkájuk eredménye egy olyan sorozat lett, amelyre a világ minden országában az utcai versenyzők tisztelettel emlékeznek – a Rotor-eXperiment vagy röviden RX.

Ennek a sorozatnak a részeként több is megjelent legendás modellek, köztük a Mazda RX-7. Ha azt mondanám, hogy ez a forgómotoros gép népszerű volt, akkor hallgatni kellene. Az utcai versenyzés rajongóinak milliói kezdtek vele. Viszonylag alacsony áron hihetetlen volt specifikációk:

- gyorsulás százra - 5,3 másodperc;

- maximális sebesség— 250 kilométer per óra;

- teljesítmény - 250-280 lóerő, a módosítástól függően.

Az autó igazi műalkotás, könnyű és manőverezhető, a motorja pedig csodálatra méltó. A fent leírt jellemzőkkel csak 1,3 literes a térfogata. Két részből áll, üzemi feszültsége 13V.

Figyelem! A Mazda RX-7-et 1978 és 2002 között gyártották. Ez idő alatt körülbelül egymillió forgómotoros autót gyártottak.

Sajnálatos módon, a legújabb modell ez a sorozat 2008-ban jelent meg. A Mazda RX8 kiegészíti a legendás vonalat. Valójában itt tekinthető teljesnek a sorozatgyártásban használt forgómotor története.

Működés elve

Sok autóipari szakértőkÚgy vélik, hogy a hagyományos dugattyús berendezés tervezését a távoli múltban kell hagyni. Ennek ellenére autók millióira van szükség méltó csere, lehet-e ilyen egy forgómotor, találjuk ki.

A forgómotor működési elve az üzemanyag elégetésekor keletkező nyomáson alapul. A kialakítás fő része a forgórész, amely a szükséges frekvenciájú mozgások létrehozásáért felelős. Ennek eredményeként az energia átkerül a tengelykapcsolóba. A rotor kinyomja, áthelyezi a kerekekre.

A rotor háromszög alakú. Az építőanyag ötvözött acél. Az alkatrész egy ovális házban található, amelyben valójában forgás történik, valamint számos energiatermeléshez fontos folyamat:

- a keverék összenyomása

- üzemanyag befecskendezés,

- szikrát teremteni,

- oxigénellátás,

- hulladék nyersanyagok kiürítése.

A forgómotoros kialakítás fő jellemzője, hogy a rotor rendkívül szokatlan mozgási mintázatú. Egy ilyen tervezési megoldás eredménye három teljesen elszigetelt barát egy másik sejtből.

Figyelem! Minden sejtben egy bizonyos folyamat játszódik le.

Az első sejt fogad levegő-üzemanyag keverék. A keveredés az üregben történik. Ezután a rotor a kapott anyagot a következő rekeszbe mozgatja. Itt történik a tömörítés és a gyújtás.

A harmadik cella eltávolítja a használt üzemanyagot. Összehangolt három munkája rekeszek pontosan azt az elképesztő teljesítményt nyújtják, amelyet az RX sorozat autóinak példáján mutattak be.

De a készülék fő titka valami egészen másban rejlik. A helyzet az, hogy ezek a folyamatok nem egymás után következnek be, hanem azonnal. Ennek eredményeként három löket egyetlen fordulat alatt megy el.

Fent volt egy alap forgómotor működési diagramja. Sok gyártó próbálja frissíteni a technológiát a nagyobb termelékenység elérése érdekében. Egyeseknek sikerül, míg másoknak nem.

A japán mérnököknek sikerült sikert elérniük. A fentebb már említett Mazda motorok legfeljebb három rotorral rendelkeznek. Elképzelheti, hogy ebben az esetben mennyivel nő a termelékenység.

hozzuk egyértelmű példa. Vegyük a szokásosat RPD motor két rotorral, és találja meg a legközelebbi analógot - egy hathengeres belső égésű motort. Ha egy másik rotort adunk a kialakításhoz, akkor a rés teljesen kolosszális lesz - 12 henger.

A forgómotorok típusai

Sok autógyártó cég kezdett forgómotorok gyártására. Nem meglepő, hogy számos módosítást hoztak létre, amelyek mindegyikének megvannak a maga sajátosságai:

- Rotációs motor többirányú mozgással. A rotor itt nem forog, hanem úgy tűnik, hogy a tengelye körül forog. A kompressziós folyamat a motor lapátjai között megy végbe.

- Pulzáló-forgó forgómotor. A ház belsejében két rotor található. E két elem lapátjai között a kompresszió halad át, ahogy közelednek és távolodnak.

- Forgómotor tömítőlappal - ezt a kialakítást még mindig széles körben használják a légmotorokban. A rotációs belső égésű motorok esetében jelentősen áttervezték azt a kamrát, amelyben a gyújtás történik.

- A forgómotor forgó mozgások miatt működik. Úgy gondolják, hogy ez a konstrukció a legfejlettebb műszakilag. Nincsenek olyan részek, amelyek oda-vissza mozdulatot hajtanak végre. Ezért az ilyen típusú forgómotorok könnyen elérik a 10 000 ford./perc sebességet.

- A bolygókerekes forgómotor a legelső módosítás, amelyet két mérnök talált fel.

Amint látja, a tudomány nem áll meg, a forgómotorok jelentős számú típusában reménykedhetünk további fejlődés technológia a távoli jövőben.

A forgómotor előnyei és hátrányai

Amint láthatja, a forgómotorok egy időben bizonyos népszerűségnek örvendtek. Ráadásul valóban legendás autók ebbe az osztályba tartozó motorokkal szerelték fel. Ahhoz, hogy megértse, miért telepítették ezt az eszközt a japán autók fejlett modelljeire, ismernie kell minden előnyét és hátrányát.

Előnyök

A korábban bemutatott háttérből már tudja, hogy a forgómotor egy időben több okból is felkeltette a motorgyártók figyelmét:

- Megnövelt kompakt kialakítás.

- Könnyű súly.

- Az RPD jól kiegyensúlyozott, és működés közben minimális rezgést kelt.

- A motorban lévő pótalkatrészek száma egy nagyságrenddel kevesebb, mint a dugattyús megfelelőjében.

- Az RPD kiváló dinamikus tulajdonságokkal rendelkezik

Az RPD legfontosabb előnye a nagy teljesítménysűrűsége. Egy forgómotoros autó 100 kilométerre gyorsulhat anélkül, hogy magas sebességfokozatba kapcsolna, miközben magas fordulatszámot tart.

Fontos! A forgómotor használata lehetővé teszi a jármű nagyobb stabilitását az úton az ideális súlyeloszlásnak köszönhetően.

Hibák

Itt az ideje, hogy többet megtudjunk arról, hogy az összes előny ellenére a legtöbb gyártó miért hagyta abba a forgómotorok beszerelését autóiba. Az RPD hátrányai a következők:

- Megnövekedett üzemanyag-fogyasztás alacsony sebesség mellett. A leginkább erőforrásigényes autókban elérheti a 20-25 litert 100 kilométerenként.

- Nehezen gyártható. Első pillantásra a forgómotor kialakítása sokkal egyszerűbb, mint a dugattyús motoré. De az ördög a részletekben rejlik. Rendkívül nehéz elkészíteni. Az egyes pótalkatrészek geometriai pontosságának ideális szinten kell lennie, különben a rotor nem tud megfelelő eredménnyel áthaladni az epitrochoid görbén. Az RPD gyártásához nagy pontosságú berendezésekre van szükség, ami sok pénzbe kerül.

- A forgómotor gyakran túlmelegszik. Ennek oka az égéstér szokatlan szerkezete. Sajnos a mérnökök sok év után sem tudták kijavítani ezt a hibát. Az üzemanyag elégetése során keletkező többletenergia felmelegíti a hengert. Ez nagymértékben elhasználja a motort és lerövidíti az élettartamát.

- Ezenkívül a forgómotor nyomásesésektől szenved. Ennek a hatásnak az eredménye gyors kopás pecsétek. Egy jól összeszerelt RPD élettartama 100-150 ezer kilométer. Miután áthaladt ezen a mérföldkőn anélkül nagyjavítás már nem lehetséges.

- Bonyolult olajcsere eljárás. A forgómotor olajfogyasztása 1000 kilométerenként 600 milliliter. Annak érdekében, hogy az alkatrészek megfelelő kenést kapjanak, az olajat 5000 km-enként egyszer kell cserélni. Ha ez nem történik meg, az egység kulcsfontosságú alkatrészeinek súlyos károsodása rendkívül valószínűvé válik.

Mint látható, a kiemelkedő előnyök ellenére az RPD-nek számos jelentős hátránya van. Azonban a tervezési osztályok vezető autógyártó cégek Még mindig próbálják modernizálni ezt a technológiát, és ki tudja, egyszer talán sikerül is nekik.

Eredmények

A forgómotorok számos jelentős előnnyel rendelkeznek, jól kiegyensúlyozottak, lehetővé teszik a sebesség gyors növelését és 100 km-es sebesség elérését 4-7 másodperc alatt. De a forgómotoroknak vannak hátrányai is, amelyek közül a fő a rövid élettartamuk.

A forgódugattyús motor vagy Wankel-motor olyan motor, amelyben a fő munkaelem a bolygók körkörös mozgása. Ez egy alapvetően más típusú motor, eltér a belső égésű motorcsalád dugattyús társaitól.

Egy ilyen egység kialakítása három felületű rotort (dugattyút) használ, amely kívülről egy Reuleaux-háromszöget alkot, amely körkörös mozgásokat végez egy speciális profilú hengerben. Leggyakrabban a henger felülete epitrochoid mentén készül (lapos görbe, amelyet egy olyan pont kap, amely mereven kapcsolódik egy körhöz, amely egy másik kör külső oldalán mozog). A gyakorlatban más formájú hengereket és rotorokat is találhat.

Alkatrészek és működési elv

Az RPD típusú motor kialakítása rendkívül egyszerű és kompakt. Az egység tengelyére egy forgórész van felszerelve, amely szilárdan csatlakozik a fogaskerékhez. Ez utóbbi kapcsolódik az állórészhez. A háromoldalas rotor epitrochoidális hengeres síkban mozog. Ennek eredményeként a henger munkakamráinak változó térfogatát három szelep levágja. A tömítőlemezek (vég- és radiális típusú) gáz hatására, valamint centripetális erők és szalagrugók hatására a hengerhez nyomódnak. Ez 3, egymástól eltérő térfogati méretű, izolált kamrát eredményez. Itt az üzemanyag és a levegő bejövő keverékének összenyomását, a gázok tágulását, a forgórész munkafelületére gyakorolt nyomást és az égésteret a gázoktól való megtisztítását hajtják végre. Az excentrikus tengelyre továbbítva Körforgalom forgórész. Maga a tengely a csapágyakon helyezkedik el, és a forgási nyomatékot továbbítja az erőátviteli mechanizmusoknak. Ezekben a motorokban két mechanikus pár működik egyszerre. Az egyik, amely fogaskerekekből áll, magának a rotornak a mozgását szabályozza. A másik a dugattyú forgó mozgását az excentrikus tengely forgó mozgásává alakítja át.

Forgódugattyús motor alkatrészek

A Wankel motor működési elve

A VAZ autókra szerelt motorok példájával a következő műszaki jellemzők említhetők:

— 1,308 cm3 – az RPD kamra munkatérfogata;

— 103 kW/6000 min-1 – névleges teljesítmény;

- 130 kg motortömeg;

— 125 000 km – a motor élettartama az első teljes felújítás előtt.

Keverési képződés

Az RPD-ben elméletileg többféle keverékképzést alkalmaznak: külső és belső, folyékony, szilárd és gáznemű tüzelőanyagokon alapuló.

A szilárd tüzelőanyagokkal kapcsolatban érdemes megjegyezni, hogy ezeket kezdetben gázgenerátorokban gázosítják, mivel fokozott hamuképződéshez vezetnek a hengerekben. Ezért a gyakorlatban egyre inkább elterjedtek a gáznemű és folyékony tüzelőanyagok.

A Wankel motorokban a keverék képződésének mechanizmusa a felhasznált üzemanyag típusától függ.

Gáznemű tüzelőanyag használatakor a motor bemeneténél egy speciális rekeszben levegővel keveredik. Az éghető keverék kész formában kerül a hengerekbe.

A keveréket folyékony tüzelőanyagból állítják elő az alábbiak szerint:

- A levegő folyékony üzemanyaggal keveredik, mielőtt a hengerekbe kerül, ahová az éghető keverék bejut.

- A folyékony üzemanyag és a levegő külön-külön jut be a motor hengereibe, és a hengerben keverednek. Működő keverék akkor keletkezik, amikor maradék gázokkal érintkeznek.

Ennek megfelelően az üzemanyag-levegő keveréket a hengereken kívül vagy azok belsejében lehet előállítani. Ez a belső vagy külső keverékképződéssel rendelkező motorok szétválásához vezet.

Az RPD jellemzői

Előnyök

A forgódugattyús motorok előnyei a szabványos motorokhoz képest benzinmotorok:

- Alacsony rezgésszint.

Az RPD típusú motorokban az oda-vissza mozgás nem alakul át forgó mozgássá, ami lehetővé teszi, hogy az egység ellenálljon a nagy sebességnek, kisebb rezgéssel.

- Jó dinamikus jellemzők.

Kialakításának köszönhetően az autóba szerelt ilyen motor lehetővé teszi, hogy nagy sebességgel 100 km/h fölé gyorsuljon túlzott terhelés nélkül.

— Jó fajlagos teljesítményjelzők kis tömeg mellett.

A főtengely és az összekötő rudak hiánya miatt a motor kialakításában az RPD mozgó alkatrészeinek kis tömege érhető el.

— Az ilyen típusú motorokban gyakorlatilag nincs kenési rendszer.

Az olajat közvetlenül az üzemanyaghoz adagolják. Maga az üzemanyag-levegő keverék keni a súrlódó párokat.

— A forgódugattyús motor kis átmérőjű.

A beépített forgódugattyús motor lehetővé teszi a hasznos hely maximális kihasználását gépház járművet, egyenletesen ossza el a terhelést a jármű tengelyein, és jobban kiszámítja a sebességváltó elemeinek és alkatrészeinek elhelyezkedését. Például, négyütemű motor ugyanaz a teljesítmény kétszer akkora lesz, mint egy forgómotoré.

A Wankel motor hátrányai

— A motorolaj minősége.

Az ilyen típusú motorok működtetésekor kellő figyelmet kell fordítani a Wankel motorokban használt olaj minőségi összetételére. Ennek megfelelően a rotor és a motortér nagy érintkezési felülettel rendelkezik, a motor gyorsabban kopik, és az ilyen motor folyamatosan túlmelegszik. A szabálytalan olajcsere óriási károkat okoz a motorban. A motor kopása jelentősen megnő a használt olajban lévő koptató részecskék miatt.

— A gyújtógyertyák minősége.

Az ilyen motorok kezelőinek különösen igényesnek kell lenniük a gyújtógyertyák minőségét illetően. Az égéstérben kis térfogata, kiterjesztett alakja és magas hőmérséklete miatt a keverék gyulladási folyamata nehézkes. A következmény fokozódik üzemhőmérsékletés az égéstér időszakos felrobbantása.

— Tömítőelemek anyagai.

Az RPD típusú motor jelentős hátránya a tömítések megbízhatatlan elrendezése a kamra és a forgórész közötti terek között, ahol az üzemanyag ég. Az ilyen motorok rotorszerkezete meglehetősen bonyolult, ezért tömítésekre van szükség mind a forgórész szélein, mind a motorburkolatokkal érintkező oldalfelületen. A súrlódásnak kitett felületeket folyamatosan kenni kell, ami megnövekedett olajfogyasztást eredményez. A gyakorlat azt mutatja, hogy egy RPD típusú motor 400 grammtól 1 kg olajig fogyaszthat 1000 km-enként. A motor környezeti teljesítménye csökken, mivel az üzemanyag az olajjal együtt ég, aminek eredményeként környezet nagy mennyiségű káros anyag szabadul fel.

Hiányosságaik miatt az ilyen motorokat nem használják széles körben az autóiparban és a motorkerékpárok gyártásában. De a kompresszorokat és a szivattyúkat az RPD alapján gyártják. A repülőgép-modellezők gyakran használnak ilyen hajtóműveket modelljeik megtervezéséhez. Az alacsony hatékonysági és megbízhatósági követelmények miatt a tervezők nem alkalmaznak összetett tömítési rendszert az ilyen motorokban, ami jelentősen csökkenti a költségeket. Kialakításának egyszerűsége lehetővé teszi, hogy könnyen integrálható legyen egy repülőgépmodellbe.

A forgódugattyús kialakítás hatékonysága

Számos hiányosság ellenére a tanulmányok kimutatták, hogy a Wankel-motor általános hatékonysága a modern szabványokhoz képest meglehetősen magas. Értéke 40-45%. Összehasonlításképpen: a dugattyús belsőégésű motorok 25%-os, míg a modern turbódízelek körülbelül 40%-os. A legtöbb magas hatásfok dugattyúhoz dízelmotorok az 50%. A tudósok a mai napig azon dolgoznak, hogy tartalékokat találjanak a motor hatékonyságának növelésére.

A motor végső hatásfoka három fő részből áll:

- Üzemanyag-hatékonyság (a motorban az üzemanyag ésszerű felhasználását jellemző mutató).

Az ezen a területen végzett kutatások azt mutatják, hogy az üzemanyagnak csak 75%-a ég el teljesen. Úgy gondolják, hogy ez a probléma megoldható a gázok égési és expanziós folyamatainak szétválasztásával. Gondoskodni kell a speciális kamrák optimális körülmények közötti elrendezéséről. Az égésnek zárt térfogatban kell történnie, a hőmérséklet és a nyomás növekedése mellett, a tágulási folyamatnak alacsony hőmérsékleten kell végbemennie.

- Mechanikai hatásfok (azt a munkát jellemzi, amely a fogyasztóra átvitt főtengely nyomatékának kialakulását eredményezte).

A motor munkájának körülbelül 10%-át a segédalkatrészek és mechanizmusok meghajtására fordítják. Ez a hiba a motor kialakításának változtatásával javítható: amikor a fő mozgó munkaelem nem érinti az álló testet. Egy állandó nyomatékkarnak jelen kell lennie a fő munkaelem teljes pályáján.

- Hőhatékonyság (az üzemanyag elégetése során keletkező, hasznos munkává alakított hőenergia mennyiségét tükröző mutató).

A gyakorlatban a megtermelt hőenergia 65%-a kipufogógázokkal távozik a külső környezetbe. Számos tanulmány kimutatta, hogy lehetséges a termikus hatásfok növelése abban az esetben, ha a motor kialakítása lehetővé tenné a tüzelőanyag elégetését egy hőszigetelt kamrában úgy, hogy a maximális hőmérsékletet már a kezdetektől elérjük, és a végén ezt a hőmérsékletet a gőzfázis bekapcsolásával minimális értékekre csökkentjük.

A forgódugattyús motor jelenlegi állapota

Jelentős műszaki nehézségek akadályozták a motor tömeges alkalmazását:

— minőségi munkafolyamat kialakítása kedvezőtlen alakú kamrában;

— a munkatérfogatok tömítettségének biztosítása;

— a karosszériaelemek olyan szerkezetének megtervezése és létrehozása, amely megbízhatóan kiszolgálja a motor teljes életciklusát anélkül, hogy ezen alkatrészek egyenetlen felmelegedése esetén deformálódna.

Az elvégzett hatalmas kutatási és fejlesztési munka eredményeként ezek a cégek az RPD-k létrehozásához vezető úton szinte az összes legbonyolultabb műszaki problémát megoldották, és eljutottak ipari termelésük szakaszába.

Első tömegautó Az RPD-vel ellátott NSU Spider gyártását az NSU Motorenwerke kezdte. A fentiek miatti gyakori motorfelújítások miatt technikai problémák a Wankel motortervezés korai fejlesztése, az NSU által garanciális kötelezettségek pénzügyi összeomláshoz és csődhöz vezetett, majd 1969-ben egyesült az Audival.

1964 és 1967 között 2375 autót gyártottak. 1967-ben a Spider leállításra került, és a helyére az NSU Ro80 került, egy második generációs forgómotorral; A Ro80 gyártásának tíz éve alatt 37 398 jármű készült.

Ezekkel a problémákkal a Mazda mérnökei foglalkoztak a legsikeresebben. Továbbra is a forgódugattyús motorral szerelt autók egyetlen tömeggyártója. A módosított motort elkezdték sorozatosan telepíteni Mazda autó RX-7 1978 óta. 2003 óta a folytonosság megvolt Mazda modell Az RX-8 jelenleg az autó sorozatgyártású és egyetlen Wankel-motoros változata.

Orosz RPD

A forgómotor első említése a Szovjetunióban a 60-as évekből származik. Kutatási munkák A forgódugattyús motorokon 1961-ben kezdődött, a Szovjetunió Autóipari Minisztériumának és Mezőgazdasági Minisztériumának megfelelő határozata szerint. Az ipari kutatás ennek a kialakításnak a további gyártásával 1974-ben kezdődött a VAZ-nál. A Forgódugattyús Motorok Special Design Bureau (SKB RPD) kifejezetten erre a célra jött létre. Mivel nem lehetett licencet vásárolni, az NSU Ro80 Wankel sorozatát szétszedték és lemásolták. Ennek alapján fejlesztették ki és szerelték össze a VAZ-311 motort, és ez a jelentős esemény 1976-ban történt. A VAZ egy egész sor RPD-motort fejlesztett ki 40-től 200 lóerőig. A terv véglegesítése csaknem hat évig tartott. Sikerült megoldani egész sor a gáz- és olajtömítések, csapágyak teljesítőképességével kapcsolatos műszaki problémák, a hatékony munkafolyamat hibakeresése kedvezőtlen alakú kamrában. A VAZ 1982-ben mutatta be a nagyközönségnek első sorozatgyártású, motorháztető alatti forgómotoros autóját, ez a VAZ-21018 volt. Az autó külsőleg és szerkezetileg olyan volt, mint a sorozat összes modellje, egyetlen kivétellel, nevezetesen a motorháztető alatt egy egyrészes forgómotor volt, 70 lóerővel. A fejlesztés időtartama nem akadályozta meg, hogy megszégyenüljön: összesen 50 kísérleti gépek Működés közben motor meghibásodások következtek be, ami arra kényszerítette az üzemet, hogy hagyományos dugattyús motort szereljen be a helyére.

VAZ 21018 forgódugattyús motorral

Miután megállapították, hogy a problémák oka a mechanizmusok vibrációja és a tömítések megbízhatatlansága, a tervezők megpróbálták megmenteni a projektet. Már 1983-ban megjelent a kétrészes VAZ-411 és VAZ-413 (120, illetve 140 LE teljesítménnyel). Az alacsony hatékonyság és a rövid élettartam ellenére a forgómotor továbbra is alkalmazási területet talált - a közlekedési rendőrség, a KGB és a Belügyminisztérium erős és nem feltűnő gépeket igényelt. A forgómotorokkal felszerelt Zhiguli és Volga könnyen utolérte a külföldi autókat.

A 20. század 80-as évei óta az SKB-t egy új téma – a forgómotorok alkalmazása egy kapcsolódó iparágban – a repülés foglalkoztatja. Az RPD alkalmazásának fő iparágától való eltérés oda vezetett, hogy a elsőkerék-hajtású autók A VAZ-414 forgómotort csak 1992-ben hozták létre, és további három évig tartott. 1995-ben a VAZ-415-öt benyújtották minősítésre. Elődeitől eltérően univerzális, és mind a hátsókerék-hajtású (klasszikus és GAZ), mind az elsőkerék-hajtású autók (VAZ, Moskvich) motorháztetője alá szerelhető. A kétrészes Wankel lökettérfogata 1308 cm 3, teljesítménye pedig 135 LE. 6000 ford./percnél. A „99”-et 9 másodperc alatt százra gyorsítja.

VAZ-414 forgódugattyús motor

Jelenleg befagyott a hazai RPD kidolgozására és megvalósítására irányuló projekt.

Az alábbiakban egy videó a Wankel-motor tervezéséről és működéséről.