D. Sosnin

Začíname publikovať články o moderných systémoch vstrekovania paliva pre benzínové spaľovacie motory osobných automobilov.

1. Predbežné poznámky

Dodávka paliva pre benzínové motory na moderné autá realizované pomocou vstrekovacích systémov. Tieto systémy sa podľa princípu činnosti zvyčajne delia do piatich hlavných skupín (obr. 1): K, Mono, L, M, D.

2. Výhody vstrekovacích systémov

Zmes vzduchu a paliva (TV-zmes) sa privádza z karburátora do valcov spaľovacieho motora (ICE) dlhými potrubiami sacieho potrubia. Dĺžka týchto potrubí k rôznym valcom motora nie je rovnaká a v samotnom kolektore dochádza k nerovnomernému zahrievaniu stien aj na plne zohriatom motore (obr. 2).

To vedie k tomu, že z homogénnej TV zmesi vytvorenej v karburátore, rôzne valce Spaľovacie motory produkujú nerovnaké náplne vzduch-palivo. Výsledkom je, že motor nedodáva svoj konštrukčný výkon, rovnomernosť krútiaceho momentu, spotrebu paliva a množstvo škodlivé látky v výfukové plyny zvýšiť.

Pri karburátorových motoroch je veľmi ťažké sa s týmto javom vyrovnať. Treba si tiež uvedomiť, že moderný karburátor funguje na princípe atomizácie, pri ktorej sa benzín atomizuje v prúde vzduchu nasávaného do valcov. V tomto prípade sa tvoria pomerne veľké kvapky paliva (obr. 3, a),

To neposkytuje kvalitné zmiešanie benzínu a vzduchu. Zlé premiešavanie a veľké kvapky uľahčujú usadzovanie benzínu na stenách sacieho potrubia a na stenách valcov pri nasávaní TV zmesi. Ale keď je benzín nútený striekať pod tlakom cez kalibrovanú vstrekovaciu dýzu, častice paliva môžu byť oveľa menšie, ako keď sa benzín strieka počas striekania (obr. 3, b). Benzín je rozprašovaný obzvlášť efektívne úzkym lúčom pod vysokým tlakom (obr. 3, c).

Zistilo sa, že pri rozprašovaní benzínu na častice s priemerom menším ako 15–20 µm k jeho zmiešaniu so vzdušným kyslíkom nedochádza pri vážení častíc, ale na molekulárnej úrovni. Vďaka tomu je TV zmes odolnejšia voči zmenám teploty a tlaku vo valci a dlhým potrubiam sacieho potrubia, čo prispieva k úplnejšiemu spaľovaniu.

Tak sa zrodila myšlienka nahradiť rozprašovacie trysky mechanického inerciálneho karburátora centrálnou bezinerciálnou vstrekovacou dýzou (CFI), ktorá sa otvára na vopred stanovený čas podľa elektrického impulzného riadiaceho signálu z elektronickej automatizačnej jednotky. Zároveň okrem kvalitného rozprašovania a efektívneho miešania benzínu so vzduchom je vôbec jednoduché dosiahnuť vyššiu presnosť ich dávkovania v TV zmesi možné režimy ICE práca.

V dôsledku použitia systému prívodu paliva so vstrekovaním benzínu teda motory moderných osobných automobilov nemajú vyššie uvedené nevýhody vlastné karburátorovým motorom, t.j. sú hospodárnejšie, majú vyšší merný výkon, udržujú konštantný krútiaci moment v širokom rozsahu otáčok a emisie škodlivých látok do ovzdušia s výfukovými plynmi sú minimálne.

3. Systém vstrekovania benzínu "Mono-Jetronic"

Prvýkrát systém centrálneho jednobodového impulzného vstrekovania paliva pre benzínové motory osobných automobilov vyvinula spoločnosť BOSCH v roku 1975. Tento systém sa nazýval „Mono-Jetronic“ (Monojet – jednoprúdové lietadlo) a bol inštalovaný na automobile Volkswagen.Na obr. 4 je znázornená centrálna vstrekovacia jednotka systému "Mono-Jetronic". Obrázok ukazuje, že centrálna vstrekovacia dýza (CFI) je inštalovaná na štandardnom sacom potrubí namiesto bežného karburátora.

Ale na rozdiel od karburátora, v ktorom je automatické vytváranie zmesi realizované mechanickým ovládaním, sa v systéme mono vstrekovania používa čisto elektronické ovládanie.

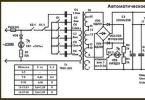

Na obr. 5 znázorňuje zjednodušené funkčný diagram"Mono-Jetronic" systémy.

Elektronická riadiaca jednotka (ECU) pracuje zo vstupných snímačov 1-7, ktoré zaznamenávajú aktuálny stav a režim činnosti motora. Na základe kombinácie signálov z týchto snímačov a pomocou informácií z trojrozmerných charakteristík vstrekovania ECU vypočíta začiatok a trvanie otvoreného stavu centrálneho vstrekovača 15.

Na základe vypočítaných údajov v ECU sa generuje elektrický impulzný riadiaci signál S pre digitálny filter. Tento signál pôsobí na vinutie 8 magnetického solenoidu vstrekovača, uzatvárací ventil 11, ktorý sa otvorí, a cez rozprašovaciu dýzu 12 je benzín nútene rozstrekovaný pod tlakom 1,1 bar v prívodnom potrubí 19 paliva do sacie potrubie cez otvorené škrtiaca klapka 14.

Pri daných rozmeroch membrány škrtiacej klapky a kalibrovanej časti rozprašovacej dýzy je hmotnostné množstvo vzduchu prechádzajúceho do valcov určené stupňom otvorenia škrtiacej klapky a hmotnostné množstvo benzínu vstrekovaného do prúdu vzduchu je určené trvanie otvoreného stavu dýzy a plniaceho (pracovného) tlaku v prívodnom palivovom potrubí 19.

Aby benzín úplne a čo najefektívnejšie spálil, musia byť hmotnosti benzínu a vzduchu v TV zmesi v presne definovanom pomere, ktorý sa rovná 1/14,7 (pre vysokooktánové benzíny). Tento pomer sa nazýva stechiometrický a zodpovedá koeficientu a prebytočného vzduchu, rovný jednej. Koeficient a = Md/M0, kde M0 je množstvo vzduchu, ktoré je teoreticky potrebné na úplné spálenie danej časti benzínu a Md je hmotnosť skutočne spáleného vzduchu.

Z toho je zrejmé, že v každom systéme vstrekovania paliva musí byť merač množstva vzduchu vpusteného do valcov motora počas nasávania.

V systéme "Mono-Jetronic" sa hmotnosť vzduchu vypočítava v ECU podľa údajov dvoch snímačov (pozri obr. 4): teploty nasávaného vzduchu (AAT) a polohy škrtiacej klapky (TPP). Prvý je umiestnený priamo na dráhe prúdenia vzduchu v hornej časti centrálnej vstrekovacej trysky a je to miniatúrny polovodičový termistor a druhý je odporový potenciometer, ktorého motor je namontovaný na rotačnej osi (PDA) škrtiacej klapky. .

Keďže konkrétna uhlová poloha škrtiacej klapky zodpovedá presne definovanému objemovému množstvu pretečeného vzduchu, plní potenciometer škrtiacej klapky funkciu merača prietoku vzduchu. V systéme „Mono-Jetronic“ je to aj snímač zaťaženia motora.

Množstvo nasávaného vzduchu však do značnej miery závisí od teploty. Studený vzduch je hustejší a teda ťažší. So stúpajúcou teplotou klesá hustota vzduchu a jeho hmotnosť. Vplyv teploty zohľadňuje snímač DTV.

Snímač teploty nasávaného vzduchu DTV ako polovodičový termistor so záporným teplotným koeficientom odporu mení pri zmene teploty z -30 na +20°C hodnotu odporu z 10 na 2,5 kOhm. Signál snímača DTV sa používa iba v takých teplotný rozsah. V tomto prípade je základná doba vstrekovania benzínu korigovaná ECU v rozsahu 20...0%. Ak je teplota nasávaného vzduchu vyššia ako + 20 °C, signál snímača DTV je v ECU zablokovaný a snímač sa nepoužíva.

Signály zo snímačov polohy škrtiacej klapky (DPD) a teploty nasávaného vzduchu (DTV) v prípade ich porúch sú v ECU duplikované signálmi snímačov otáčok (DOD) a teploty chladiacej kvapaliny motora (DTD).

Objem vzduchu vypočítaný v ECU a signál otáčok motora zo snímača otáčok zapaľovania určujú požadovanú (základnú) dobu otvorenia centrálnej vstrekovacej trysky.

Pretože plniaci tlak Pt v prívodnom palivovom potrubí (PBM) je konštantný (pre "Mono-Jetronic" Pt = 1 ... vstrekovaný benzín. Moment vstreku (na obr. 5 signál zo snímača DMV) sa zvyčajne nastavuje súčasne so signálom na zapálenie TV zmesi zo zapaľovacieho systému (cez 180° otočenia kľukového hriadeľa motora).

Pri elektronickom riadení procesu tvorby zmesi je teda zabezpečenie vysokej presnosti dávkovania vstrekovaného benzínu do meraného množstva vzdušnej hmoty ľahko riešiteľným problémom a v konečnom dôsledku presnosť dávkovania neurčuje elektronická automatika, ale presnosť výroby a funkčná spoľahlivosť vstupných snímačov a vstrekovacej dýzy.

Na obr. 6 je znázornená hlavná časť systému "Mono-Jetronic" - centrálna vstrekovacia tryska (CFI).

Centrálna vstrekovacia dýza je plynový ventil, ktorý sa otvára elektrickým impulzom z elektronickej riadiacej jednotky. K tomu má dýza elektromagnetický solenoid 8 s pohyblivým magnetickým jadrom 14. Hlavným problémom pri vytváraní ventilov pre pulzné vstrekovanie je potreba zabezpečiť vysokú rýchlosť činnosti uzatváracieho zariadenia 9 ventilu ako pre otváranie a zatváranie. Riešenie problému je dosiahnuté odľahčením magnetického jadra solenoidu, zvýšením prúdu v impulznom riadiacom signáli, zvolením elasticity vratnej pružiny 13 a tiež tvaru brúsených plôch pre rozprašovaciu trysku 10.

Tryska dýzy (obr. 6, a) je vyrobená vo forme hrdla kapilárnych tubulov, ktorých počet je zvyčajne najmenej šesť. Uhol v hornej časti hrdla sa nastavuje otvorom vstrekovacej dýzy, ktorá má tvar lievika. Pri tejto forme prúd benzínu ani malým otvorom nenarazí na plyn, ale vletí do dvoch tenkých polmesiačikov otvorenej štrbiny.

Centrálna tryska systému "Mono-Jetronic" spoľahlivo zaisťuje minimálne trvanie otvoreného stavu rozprašovacej trysky 11 do 1 ± 0,1 ms. Počas takejto doby a pri prevádzkovom tlaku 1 bar sa vstrekuje asi jeden miligram benzínu cez rozprašovaciu dýzu s plochou 0,08 mm2. To zodpovedá spotrebe paliva 4 l/h pri minimálnych voľnobežných otáčkach (600 ot./min.) teplého motora. Pri štartovaní a zahrievaní studeného motora sa vstrekovač otvára na dlhší čas (až 5...7 ms). Ale na druhej strane, maximálne trvanie vstrekovania na teplom motore (čas otvoreného stavu vstrekovača) je obmedzené maximálnou rýchlosťou kľukového hriadeľa motora (6500 ... 7000 min-1) v režime plného plynu a nemôže byť viac ako 4 ms. V tomto prípade nie je hodinová frekvencia činnosti blokovacieho zariadenia vstrekovača pri voľnobehu menšia ako 20 Hz a pri plnom zaťažení - nie väčšia ako 200...230 Hz.

So zvláštnou opatrnosťou sa snímač polohy škrtiacej klapky DPD (potenciometer škrtiacej klapky), znázornený na obr. 7. Jeho citlivosť na otáčanie motora musí spĺňať požiadavku ±0,5 uhlového stupňa natočenia osi 13 škrtiacej klapky. Podľa prísnej uhlovej polohy osi plynu sa určujú začiatky dvoch prevádzkových režimov motora: režim voľnobehu (3 ± 0,5 °) a režim plného zaťaženia (72,5 ± 0,5 °).

Na zabezpečenie vysokej presnosti a spoľahlivosti sú odporové dráhy potenciometra, ktoré sú štyri, zapojené podľa obvodu znázorneného na obr. 7, b a os posúvača potenciometra (dvojkolíkový posúvač) je uložená v teflónovom klznom ložisku bez vôle.

Potenciometer a ECU sú navzájom prepojené štvoržilovým káblom cez konektor. Pre zvýšenie spoľahlivosti spojov sú kontakty v konektore a v čipe potenciometra pozlátené. Kontakty 1 a 5 sú určené na napájanie referenčného napätia 5 ± 0,01 V. Kontakty 1 a 2 - na odstránenie signálneho napätia pri otočení škrtiacej klapky pod uhlom od 0 do 24 ° (0 ... 30 - režim nečinnosti 3.. .24° - režim nízkeho zaťaženia motora). Kontakty 1 a 4 - na odstránenie signálneho napätia pri otočení škrtiacej klapky pod uhlom 18 až 90 ° (18 ... 72,5 ° - režim stredného zaťaženia, 72,5 ... 90 ° - režim plného zaťaženia motora).

Dodatočne sa používa signálne napätie z potenciometra plynu:

obohatiť TV zmes pri akcelerácii auta (zaznamenáva sa rýchlosť zmeny signálu z potenciometra);

na obohatenie TV zmesi v režime plného zaťaženia (hodnota signálu z potenciometra sa zaznamená po otočení škrtiacej klapky nahor o 72,5 °);

zastaviť vstrekovanie paliva v režime núteného voľnobehu (signál potenciometra sa zaznamená, ak je uhol otvorenia škrtiacej klapky menší ako 3°. Zároveň sa sledujú otáčky motora W: ak W> 2100 min-1, tak palivo dodávka sa zastaví a znova sa obnoví pri W

Zaujímavá funkcia vstrekovacieho systému "Mono-Jetronic" je prítomnosť vo svojom zložení subsystému pre stabilizáciu voľnobežných otáčok pomocou elektrického servopohonu, ktorý pôsobí na os škrtiacej klapky (obr. 8). Elektrický servomotor je vybavený reverzným elektromotorom 11 DC.

Servopohon sa aktivuje v režime voľnobehu a spolu s obvodom pre vypnutie podtlakového regulátora časovania zapaľovania (stabilizácia voľnobehu - obr. 2) zabezpečuje stabilizáciu otáčok motora v tomto režime.

Takýto stabilizačný subsystém pri voľnobehu funguje nasledovne.

Keď je uhol otvorenia škrtiacej klapky menší ako 3°, signál K (pozri obr. 9)

Je to signál kľudového režimu pre ECU (koncový spínač VK je uzavretý servo tyčou). Na tento signál sa aktivuje uzatvárací pneumatický ventil ZPK a zablokuje sa podtlakový kanál od škrtiacej zóny sacieho potrubia k podtlakovému regulátoru BP. Regulátor vákua od tohto momentu to nefunguje a časovanie zapaľovania sa rovná hodnote uhla nastavenia (6 ° k TDC). Motor zároveň beží stabilne na voľnobeh. Ak je v tomto čase klimatizácia alebo iný silný spotrebiteľ energie motora (napríklad svetlomety diaľkové svetlo nepriamo cez generátor), potom jeho rýchlosť začne klesať. Motor sa môže zastaviť. Aby sa tak nestalo, na príkaz o elektronický obvod ovládanie voľnobehu (ESHH) v ovládači sa zapne elektrické servo, ktoré mierne otvorí škrtiacu klapku. Otáčky sa zvýšia na nominálnu hodnotu pre danú teplotu motora. Je zrejmé, že po odstránení záťaže z motora sa jeho rýchlosť zníži na normu rovnakým elektrickým servopohonom.

ECU systému "Mono-Jetronic" má mikroprocesor MCP (pozri obr. 5) s permanentnou pamäťou a pamäťou s náhodným prístupom (pamäťový blok). Referenčná trojrozmerná charakteristika vstrekovania (THV) je „napevno“ vložená do trvalej pamäte. Táto charakteristika je trochu podobná trojrozmernej charakteristike zapaľovania, ale líši sa tým, že jej výstupným parametrom nie je časovanie zapaľovania, ale čas (trvanie) otvoreného stavu centrálnej vstrekovacej trysky. Vstupnými súradnicami charakteristiky TXV sú otáčky motora (signál pochádza z ovládača zapaľovacieho systému) a objem nasávaného vzduchu (vypočítaný mikroprocesorom v počítači vstrekovania). Referenčná charakteristika TXV obsahuje referenčnú (základnú) informáciu o stechiometrickom pomere benzínu a vzduchu v TV zmesi pri všetkých možných režimoch a podmienkach prevádzky motora. Tieto informácie sa vyberajú z pamäte do mikroprocesora počítača podľa vstupných súradníc charakteristík TXV (podľa signálov snímačov DOD, DPD, DTV) a korigujú sa podľa signálov z teploty chladiacej kvapaliny. senzor (CTD) a kyslíkový senzor(KD).

O senzore kyslíka je potrebné povedať samostatne. Jeho prítomnosť vo vstrekovacom systéme umožňuje udržiavať zloženie TV-zmesi neustále v stechiometrickom pomere (a=1). To je dosiahnuté tým, že CD snímač pracuje v hlbokom adaptívnom obvode. spätná väzba z výfukového systému do systému prívodu paliva (do vstrekovacieho systému).

Reaguje na rozdiel v koncentrácii kyslíka v atmosfére a vo výfukových plynoch. V podstate je to snímač KD chemický zdroj prúd prvého druhu (galvanický článok) s pevným elektrolytom (špeciálny voštinový cermet) a vysoký (nie nižší ako 300°C) Prevádzková teplota. EMF takéhoto senzora takmer podľa postupného zákona závisí od rozdielu v koncentrácii kyslíka na jeho elektródach (platinovo-rádiový filmový povlak na rôznych stranách poréznej keramiky). Najväčšia strmosť (rozdiel) EMF kroku pripadá na hodnotu a=1.

Snímač KD je zaskrutkovaný do potrubia výfukového kanála (napríklad do výfukového potrubia) a jeho citlivý povrch (kladná elektróda) je v prúde výfukové plyny. Nad montážnym závitom snímača sú štrbiny, cez ktoré externá záporná elektróda komunikuje s atmosférickým vzduchom. Vo vozidlách s katalytickým plynovým konvertorom je kyslíkový senzor inštalovaný pred konvertorom a má elektrickú vykurovaciu špirálu, pretože teplota výfukových plynov pred konvertorom môže byť pod 300 °C. Elektrický ohrev kyslíkového senzora navyše urýchľuje jeho prípravu na prevádzku.

Snímač je pripojený signálnymi vodičmi k počítaču vstrekovania. Keď sa do valcov dostane chudobná zmes (a>1), potom je koncentrácia kyslíka vo výfukových plynoch o niečo vyššia ako štandardná (pri a=1). Senzor KD produkuje nízke napätie (asi 0,1 V) a ECU na základe tohto signálu nastavuje čas trvania vstreku benzínu v smere jeho zvyšovania. Koeficient a sa opäť blíži k jednotke. Keď motor beží na bohatú zmes, kyslíkový senzor vydáva napätie asi 0,9 V a pracuje naopak.

Zaujímavosťou je, že kyslíkový senzor sa podieľa na procese tvorby zmesi len v prevádzkových režimoch motora, v ktorých je obohatenie TV zmesi obmedzené hodnotou a > 0,9. Ide o režimy ako záťaž pri nízkych a stredných otáčkach a voľnobeh na teplom motore. V opačnom prípade je snímač KD v ECU deaktivovaný (zablokovaný) a zloženie TV zmesi nie je korigované na koncentráciu kyslíka vo výfukových plynoch. To prebieha napríklad v režimoch štartovania a zahrievania studeného motora a v jeho nútených režimoch (zrýchlenie a plné zaťaženie). V týchto režimoch je potrebné výrazné obohatenie TV zmesi, a preto je tu činnosť lambda sondy ("stlačenie" koeficientu a na jednotku) neprijateľná.

Na obr. 10 je znázornená funkčná schéma vstrekovacieho systému "Mono-Jetronic" so všetkými jeho komponentmi.

Akýkoľvek vstrekovací systém vo svojom subsystéme dodávky paliva nevyhnutne obsahuje uzavretý palivový krúžok, ktorý začína od plynovej nádrže a končí tam. Patria sem: plynová nádrž BB, elektrické palivové čerpadlo EBN, jemný filter paliva FTOT, rozdeľovač paliva RT (v systéme Mono-Jetronic je to centrálna vstrekovacia tryska) a regulátor tlaku RD, ktorý funguje na princípe odvzdušňovacieho ventilu pri prekročení stanoveného prevádzkového tlaku v uzavretom krúžku (pre systém "Mono-Jetronic" 1...1,1 bar).

Zatvorené palivový krúžok vykonáva tri funkcie:

Pomocou regulátora tlaku udržuje požadovanú konštantu prevádzkový tlak pre distribútor paliva;

Pomocou odpruženej membrány v regulátore tlaku udržuje po vypnutí motora určitý zvyškový tlak (0,5 bar), čím zabraňuje tvorbe pary a vzdušné zámky v palivovom potrubí, keď sa motor ochladí;

Zabezpečuje chladenie vstrekovacieho systému vďaka neustálej cirkulácii benzínu v uzavretom okruhu. Na záver je potrebné poznamenať, že systém "Mono-Jetronic" sa používa iba na osobných automobiloch strednej spotrebiteľskej triedy, ako sú západonemecké automobily: "Volkswagen-Passat", "Volkswagen-Polo", "Audi-80" .

OPRAVA A SERVIS-2"2000

Teraz je jednou z hlavných úloh dizajnérskych kancelárií výrobcov automobilov vytvoriť elektrárne, ktoré spotrebujú čo najviac energie. menej paliva a vypúšťanie zníženého množstva škodlivých látok do ovzdušia. V tomto prípade to všetko musí byť dosiahnuté s podmienkou, že vplyv na prevádzkové parametre (výkon, krútiaci moment) bude minimálny. To znamená, že je potrebné, aby bol motor ekonomický a zároveň výkonný a s vysokým krútiacim momentom.

Na dosiahnutie výsledku sú takmer všetky komponenty a systémy pohonnej jednotky podrobené zmenám a vylepšeniam. To platí najmä pre energetický systém, pretože je to ona, ktorá je zodpovedná za tok paliva do valcov. Najnovší vývoj v tomto smere sa uvažuje s priamym vstrekovaním paliva do spaľovacích komôr elektrárne pracujúcej na benzín.

Podstata tohto systému sa redukuje na oddelený prívod zložiek horľavej zmesi - benzínu a vzduchu do valcov. To znamená, že princíp jeho fungovania je veľmi podobný práci dieselové závody kde sa tvorba zmesi uskutočňuje v spaľovacích komorách. ale benzínová jednotka, na ktorom je nainštalovaný systém priameho vstrekovania, existuje množstvo funkcií procesu vstrekovania komponentov palivovej zmesi, jeho miešanie a spaľovanie.

Trochu histórie

Priame vstrekovanie nie je nová myšlienka, z histórie je množstvo príkladov, kde sa takýto systém používal. Prvé masové využitie tohto typu motorovej sily bolo v letectve v polovici minulého storočia. Skúšali ho použiť aj na vozidlách, no veľmi sa to nevyužívalo. Systém tých rokov možno považovať za akýsi prototyp, pretože bol úplne mechanický.

Systém priameho vstrekovania dostal „druhý život“ v polovici 90. rokov 20. storočia. Japonci boli prví, ktorí svoje autá vybavili inštaláciami s priamym vstrekovaním. Navrhnuté v Agregát Mitsubishi dostal označenie GDI, čo je skratka pre „Gasoline Direct Injection“, čo je označované ako priame vstrekovanie paliva. O niečo neskôr Toyota vytvorila svoj vlastný motor - D4.

Priame vstrekovanie paliva

Postupom času sa motory, ktoré používajú priame vstrekovanie, objavili od iných výrobcov:

- Koncern VAG - TSI, FSI, TFSI;

- Mercedes-Benz - CGI;

- Ford-EcoBoost;

- GM - EcoTech;

Priame vstrekovanie nie je samostatný, úplne nový typ a patrí k nemu vstrekovacie systémy zásobovanie palivom. Ale na rozdiel od svojich predchodcov sa jeho palivo vstrekuje pod tlakom priamo do valcov, a nie ako predtým do sacieho potrubia, kde sa benzín zmiešal so vzduchom predtým, ako sa dostal do spaľovacích komôr.

Konštrukčné vlastnosti a princíp činnosti

Priame vstrekovanie benzínu je v princípe veľmi podobné dieselu. Konštrukcia takéhoto systému napájania má prídavné čerpadlo, po ktorom je benzín už pod tlakom dodávaný do dýz inštalovaných v hlave valca s rozprašovačmi umiestnenými v spaľovacej komore. V požadovanom momente dýza dodáva palivo do valca, kde už bol vzduch prečerpaný cez sacie potrubie.

Konštrukcia tohto energetického systému zahŕňa:

- nádrž, v ktorej je nainštalované palivové plniace čerpadlo;

- diaľnic nízky tlak;

- filtračné prvky na čistenie paliva;

- čerpadlo, ktoré vytvára zvýšený tlak s inštalovaným regulátorom (vysokotlakové palivové čerpadlo);

- diaľnic vysoký tlak;

- rampa s tryskami;

- poistných a poistných ventilov.

Schéma palivového systému s priamym vstrekovaním

Účel častí prvkov, ako je nádrž s čerpadlom a filtrom, je popísaný v iných článkoch. Preto zvážte vymenovanie niekoľkých uzlov, ktoré sa používajú iba v systéme priameho vstrekovania.

Jedným z hlavných prvkov tohto systému je vysokotlakové čerpadlo. Dodáva palivo pod značným tlakom do palivovej koľajnice. Jeho dizajn je rôznych výrobcov rôzne - jeden alebo viacpiestový. Pohon sa vykonáva z vačkových hriadeľov.

Súčasťou systému sú aj ventily, ktoré bránia tomu, aby tlak paliva v systéme prekročil kritické hodnoty. Vo všeobecnosti sa nastavenie tlaku vykonáva na niekoľkých miestach - na výstupe z vysokotlakového čerpadla regulátorom, ktorý je súčasťou konštrukcie vysokotlakového palivového čerpadla. Na vstupe do čerpadla je obtokový ventil, ktorý riadi tlak. Poistný ventil monitoruje tlak v koľajnici.

Všetko funguje takto: palivové nasávacie čerpadlo z nádrže dodáva benzín do vysokotlakového palivového čerpadla cez nízkotlakové vedenie, zatiaľ čo benzín prechádza cez jemný palivový filter, kde sú odstránené veľké nečistoty.

Páry piestov čerpadla vytvárajú tlak paliva, ktorý, keď rôzne režimy prevádzka motora sa pohybuje od 3 do 11 MPa. Už pod tlakom sa palivo dostáva cez vysokotlakové vedenie do koľajnice, ktorá sa rozvádza cez jej dýzy.

Činnosť vstrekovačov je riadená elektronickou riadiacou jednotkou. Zároveň je založený na údajoch mnohých snímačov motora, po rozbore údajov riadi vstrekovače - moment vstreku, množstvo paliva a spôsob rozstreku.

Ak je vstrekovacie čerpadlo zásobované väčším množstvom paliva, ako je potrebné, potom sa aktivuje obtokový ventil, ktorý vracia časť paliva späť do nádrže. Taktiež sa časť paliva vysype do nádrže v prípade pretlaku v koľajnici, ale to už robí poistný ventil.

priame vstrekovanie

Typy miešania

Použitím priameho vstrekovania paliva sa inžinierom podarilo znížiť spotrebu benzínu. A všetko je dosiahnuté možnosťou použitia niekoľkých druhov tvorby zmesi. To znamená, že za určitých prevádzkových podmienok elektrárne sa dodáva vlastný typ zmesi. Okrem toho systém riadi a riadi nielen prívod paliva, na zabezpečenie jedného alebo druhého typu tvorby zmesi je tiež nastavený určitý režim prívodu vzduchu do valcov.

Celkovo je priame vstrekovanie schopné poskytnúť dva hlavné typy zmesi vo valcoch:

- Vrstvené;

- Stechiometrické homogénne;

To vám umožní vybrať si zmes, ktorá pri určitej prevádzke motora poskytne najväčšiu účinnosť.

Vrstvená tvorba zmesi umožňuje motoru pracovať pri veľmi chudá zmes, v ktorom je hmotnostný podiel vzduchu viac ako 40-krát väčší ako podiel paliva. To znamená, že do valcov sa dodáva veľmi veľké množstvo vzduchu a potom sa do neho pridá trochu paliva.

Za normálnych podmienok sa takáto zmes nezapáli od iskry. Aby došlo k vznieteniu, konštruktéri dali hlave piestu špeciálny tvar, ktorý poskytuje turbulenciu.

Pri tejto tvorbe zmesi vzduch smerovaný klapkou vstupuje do spaľovacej komory vysoká rýchlosť. Na konci kompresného zdvihu vstrekovač vstrekuje palivo, ktoré sa po dosiahnutí spodnej časti piesta rozvíri až k zapaľovacej sviečke. Výsledkom je, že v oblasti elektród je zmes obohatená a horľavá, pričom okolo tejto zmesi je vzduch prakticky bez častíc paliva. Preto sa takáto tvorba zmesi nazýva vrstvená - vo vnútri je vrstva s obohatenou zmesou, na ktorej je ďalšia vrstva, prakticky bez paliva.

Táto tvorba zmesi zaisťuje minimálnu spotrebu benzínu, ale aj takú zmes systém pripraví len vtedy rovnomerný pohyb bez náhleho zrýchlenia.

Stechiometrická tvorba zmesi je produkcia palivovej zmesi v optimálnom pomere (14,7 dielu vzduchu na 1 diel benzínu), čo zaisťuje maximálny výkon. Takáto zmes sa už ľahko vznieti, nie je teda potrebné vytvárať v blízkosti sviečky obohatenú vrstvu, naopak pre efektívne spaľovanie je potrebné, aby bol benzín vo vzduchu rovnomerne rozmiestnený.

Preto je palivo vstrekované vstrekovačmi pri rovnakej kompresii a pred zapálením má čas dobre sa pohybovať so vzduchom.

Táto tvorba zmesi je zabezpečená vo valcoch počas zrýchlenia, keď je potrebný maximálny výkon, nie hospodárnosť.

Konštruktéri sa museli popasovať aj s otázkou prepínania motora z chudého na bohatý pri prudkých akceleráciách. Aby sa to nestalo detonačné spaľovanie, pri prechode sa používa duálne vstrekovanie.

Prvý vstrek paliva sa vykonáva na sacom zdvihu, pričom palivo pôsobí ako chladič stien spaľovacej komory, čo eliminuje detonáciu. Druhá časť benzínu sa dodáva už na konci kompresného zdvihu.

Systém priameho vstrekovania paliva vďaka použitiu niekoľkých typov tvorby zmesi naraz umožňuje dobre šetriť palivo bez veľkého vplyvu na výkon.

Pri akcelerácii motor beží na normálnu zmes a po nabratí otáčok, kedy je meraný jazdný režim a bez náhlych zmien, sa elektrocentrála prepne na veľmi chudobnú zmes, čím šetrí palivo.

Toto je hlavná výhoda takéhoto systému napájania. Má to však aj dôležitú nevýhodu. Vysokotlakové palivové čerpadlo, ako aj vstrekovače využívajú vysoko spracované páry precíznosti. Sú to oni slabý bod, keďže tieto výpary sú veľmi citlivé na kvalitu benzínu. Prítomnosť nečistôt tretích strán, síry a vody môže znefunkčniť vysokotlakové palivové čerpadlá a dýzy. Okrem toho má benzín veľmi zlé mazacie vlastnosti. Preto je opotrebovanie presných párov vyššie ako u rovnakého dieselového motora.

Okrem toho je samotný systém priameho prívodu paliva konštrukčne zložitejší a drahší ako rovnaký samostatný vstrekovací systém.

Nový vývoj

Dizajnéri tam nekončia. Zvláštne zdokonalenie priameho vstrekovania bolo vykonané v r koncern VAG v hnacom ústrojenstve TFSI. Jeho pohonný systém bol kombinovaný s turbodúchadlom.

Zaujímavé riešenie navrhol Orbital. Vyvinuli špeciálny vstrekovač, ktorý okrem paliva vstrekuje aj palivo do valcov. stlačený vzduch napájaný prídavným kompresorom. Takéto zmes vzduch-palivo má výbornú horľavosť a dobre horí. To je ale zatiaľ len vývoj a či nájde uplatnenie aj na aute, zatiaľ nevedno.

Vo všeobecnosti je teraz najviac priame vstrekovanie najlepší systém výživy z hľadiska hospodárnosti a šetrnosti k životnému prostrediu, aj keď má svoje nevýhody.

Koncepčne sú spaľovacie motory – benzínové a naftové takmer totožné, no je ich celý rad charakteristické rysy. Jedným z hlavných je rozdielny priebeh spaľovacích procesov vo valcoch. V dieselovom motore sa palivo vznieti pri vystavení vysokým teplotám a tlaku. Na to je však potrebné, aby sa motorová nafta dodávala priamo do spaľovacích komôr, a to nielen v presne definovanom okamihu, ale aj pod vysokým tlakom. A to zabezpečujú vstrekovacie systémy naftových motorov.

Trvalé utiahnutie environmentálnych noriem Pokusy o dosiahnutie vyššieho výkonu pri nižších nákladoch na palivo poskytujú vznik stále nových konštrukčných riešení v.

Ako všetci fungujú existujúce druhy vstrekovanie nafty je identické. Hlavnými batériami sú vysokotlakové palivové čerpadlo (TNVD) a tryska. Úlohou prvého komponentu je vstrekovanie motorovej nafty, vďaka čomu sa výrazne zvyšuje tlak v systéme. Tryska tiež zabezpečuje prívod paliva (v stlačenom stave) do spaľovacích komôr, pričom ho rozprašuje, aby sa zabezpečila lepšia tvorba zmesi.

Je potrebné poznamenať, že tlak paliva priamo ovplyvňuje kvalitu spaľovania zmesi. Čím je vyššia, tým lepšie nafta spaľuje, poskytuje vyšší výkon a menej škodlivín vo výfukových plynoch. A na viac vysoký výkon boli použité rôzne tlaky Konštruktívne rozhodnutia, čo viedlo k vzhľadu odlišné typy dieselové energetické systémy. Všetky zmeny sa navyše týkali výlučne týchto dvoch prvkov – vysokotlakových palivových čerpadiel a trysiek. Ostatné komponenty - nádrž, palivové potrubia, filtračné prvky sú v skutočnosti identické vo všetkých dostupných formách.

Typy dieselových energetických systémov

Diesel elektrárne môže byť vybavený vstrekovacím systémom:

- s in-line vysokotlakovým čerpadlom;

- s čerpadlami distribučného typu;

- Typ batérie ( common rail).

S riadkovým čerpadlom

In-line vstrekovacie čerpadlo pre 8 trysiek

Spočiatku bol tento systém úplne mechanický, ale neskôr sa pri jeho návrhu začali používať elektromechanické prvky (týka sa regulátorov pre zmenu cyklickej dodávky motorovej nafty).

Hlavná vlastnosť tohto systému spočíva v čerpadle. V ňom páry piestov (presné prvky vytvárajúce tlak) obsluhovali každý svoju trysku (ich počet zodpovedal počtu trysiek). Navyše, tieto páry boli umiestnené v rade, odtiaľ názov.

Výhody systému s in-line čerpadlom zahŕňajú:

- Spoľahlivosť dizajnu. Čerpadlo malo mazací systém, ktorý poskytoval zostave veľké zdroje;

- Nízka citlivosť na čistotu paliva;

- Porovnateľná jednoduchosť a vysoká udržiavateľnosť;

- Veľký zdroj čerpadla;

- Možnosť prevádzky motora v prípade poruchy jednej sekcie alebo trysky.

Podstatnejšie sú ale nevýhody takéhoto systému, čo viedlo k jeho postupnému opúšťaniu a uprednostňovaniu modernejších. Negatívne aspekty takejto injekcie sú:

- Nízka rýchlosť a presnosť dávkovania paliva. Mechanická konštrukcia to jednoducho nedokáže zabezpečiť;

- Relatívne nízky generovaný tlak;

- Úlohou vstrekovacieho čerpadla nie je len vytvárať tlak paliva, ale aj upravovať cyklický prietok a časovanie vstrekovania;

- Vzniknutý tlak je priamo závislý od otáčok kľukového hriadeľa;

- Veľké rozmery a hmotnosť čerpadla.

Tieto nedostatky, a predovšetkým - vytvorený nízky tlak, viedli k opusteniu tohto systému, pretože jednoducho prestal vyhovovať environmentálnym normám.

S čerpadlom distribuovaného typu

vstrekovacie čerpadlo viacbodové vstrekovanie sa stala ďalšou etapou vývoja energetických systémov pre dieselové agregáty.

Spočiatku bol takýto systém tiež mechanický a líšil sa od vyššie opísaného iba v konštrukcii čerpadla. Postupom času však do jej zariadenia pribudol systém elektronické ovládanie, čo zlepšilo proces nastavenia vstrekovania, čo malo pozitívny vplyv na ukazovatele účinnosti motora. Na určité obdobie takýto systém zapadal do environmentálnych noriem.

Zvláštnosťou tohto typu vstrekovania bolo, že konštruktéri upustili od použitia konštrukcie čerpadla s viacerými sekciami. Vo vysokotlakovom palivovom čerpadle sa začal používať iba jeden pár piestov, ktorý obsluhuje všetky dostupné trysky, ktorých počet sa pohybuje od 2 do 6. Aby sa zabezpečil prívod paliva do všetkých trysiek, plunžer vykonáva nielen translačné pohyby, ale aj rotačné tie, ktoré zabezpečujú distribúciu motorovej nafty.

Vysokotlakové palivové čerpadlo s distribuovaným typom čerpadla

TO pozitívne vlastnosti také systémy boli:

- Malý rozmery a hmotnosť čerpadla;

- Špičkový výkon podľa úspora paliva;

- Použitie elektronického riadenia zvýšilo výkon systému.

Nevýhody systému s distribuovaným čerpadlom zahŕňajú:

- Malý zdroj páru piestov;

- Mazanie základných prvkov sa vykonáva palivom;

- Multifunkčnosť čerpadla (okrem vytvárania tlaku je riadená aj prietokom a časovaním vstrekovania);

- Ak čerpadlo zlyhalo, systém prestal fungovať;

- Citlivosť na vetranie;

- Závislosť tlaku od otáčok motora.

Tento typ vstrekovania je široko používaný v osobných automobiloch a malých úžitkových vozidlách.

Injektorové čerpadlo

Zvláštnosť tohto systému spočíva v tom, že pár dýz a piestu je spojený do jedného dizajnu. Hnacia časť tejto palivovej jednotky sa vykonáva z vačkového hriadeľa.

Je pozoruhodné, že takýto systém môže byť buď úplne mechanický (vstrekovanie je riadené koľajnicou a regulátormi) alebo elektronický (používajú sa solenoidové ventily).

Tryska čerpadla

Variáciou na tento typ vstrekovania je použitie jednotlivých čerpadiel. To znamená, že každá tryska má svoju vlastnú sekciu, poháňanú z vačkového hriadeľa. Sekcia môže byť umiestnená priamo v hlave valca alebo môže byť umiestnená v samostatnej budove. V tomto dizajne sa používajú bežné hydraulické trysky (to znamená, že systém je mechanický). Na rozdiel od vysokotlakového vstrekovania paliva sú vysokotlakové vedenia veľmi krátke, čo umožnilo výrazné zvýšenie tlaku. Tento dizajn však nedostal veľkú distribúciu.

Pozitívne vlastnosti napájacích vstrekovačov zahŕňajú:

- Významné ukazovatele vytvoreného tlaku (najvyššie zo všetkých používaných typov vstrekovania);

- Malá kovová konštrukcia;

- Presnosť dávkovania a implementácia viacnásobného vstrekovania (v dýzach s elektromagnetickými ventilmi);

- Možnosť prevádzky motora v prípade poruchy jedného zo vstrekovačov;

- Výmena poškodeného prvku nie je náročná.

Tento typ injekcie má však aj nevýhody, medzi ktoré patria:

- Neopraviteľné vstrekovače čerpadiel (v prípade poškodenia je potrebné ich vymeniť);

- Vysoká citlivosť na kvalitu paliva;

- Vzniknutý tlak závisí od otáčok motora.

Čerpadlové vstrekovače sa rozšírili v úžitkových a nákladných vozidlách a túto technológiu využívajú aj niektorí výrobcovia automobilov. Teraz sa príliš často nepoužíva kvôli vysokým nákladom na údržbu.

common rail

Pričom je z hľadiska účinnosti najdokonalejší. Plne tiež spĺňa najnovšie environmentálne normy. Medzi ďalšie „výhody“ patrí jeho použiteľnosť na akúkoľvek dieselové motory od osobných automobilov po námorné plavidlá.

Systém vstrekovania Common Rail

Jeho zvláštnosť spočíva v tom, že nie je potrebná multifunkčnosť vysokotlakového palivového čerpadla a jeho úlohou je iba natlakovať, a nie pre každú dýzu samostatne, ale spoločné vedenie (palivová koľajnica) a z neho je motorová nafta dodávané do trysiek.

Palivové potrubia medzi čerpadlom, koľajnicou a vstrekovačmi majú zároveň relatívne krátku dĺžku, čo umožnilo zvýšiť vytvorený tlak.

Práca v tomto systéme je riadená elektronickou jednotkou, ktorá výrazne zvýšila presnosť dávkovania a rýchlosť systému.

Pozitívne vlastnosti Common Rail:

- Vysoká presnosť dávkovania a použitie viacrežimového vstrekovania;

- Spoľahlivosť vstrekovacieho čerpadla;

- Neexistuje žiadna závislosť hodnoty tlaku od otáčok motora.

Nevýhody tohto systému sú:

- Citlivosť na kvalitu paliva;

- Komplexný dizajn trysiek;

- Porucha systému pri najmenšej strate tlaku v dôsledku zníženia tlaku;

- Zložitosť dizajnu v dôsledku prítomnosti množstva ďalších prvkov.

Napriek týmto nedostatkom automobilky čoraz častejšie uprednostňujú Common Rail pred inými typmi vstrekovacích systémov.

Materiál z Encyklopédie časopisu „Za volantom“

Schéma motora Volkswagen FSI s priamym vstrekovaním benzínu

Prvé systémy vstrekovania benzínu priamo do valcov motora sa objavili v prvej polovici 20. storočia. a používa sa ďalej letecké motory. Pokusy použiť priame vstrekovanie v benzínové motory autá sa prestali vyrábať v 40-tych rokoch dvadsiateho storočia, pretože sa takéto motory ukázali ako drahé, nehospodárne a pri vysokom výkone silno dymili. Vstrekovanie benzínu priamo do valcov je spojené s určitými ťažkosťami. Benzínové vstrekovače s priamym vstrekovaním pracujú vo viac ako ťažké podmienky než tie, ktoré sú inštalované v sacom potrubí. Hlava bloku, v ktorej musia byť takéto trysky inštalované, je zložitejšia a drahšia. Čas určený na proces karburácie s priamym vstrekovaním sa výrazne skráti, čo znamená, že pre dobrú karburáciu je potrebné dodávať benzín pod vysokým tlakom.

So všetkými týmito ťažkosťami si poradili špecialisti Mitsubishi, ktorí po prvýkrát aplikovali systém priameho vstrekovania benzínu. automobilové motory. najprv skladové auto Mitsubishi Galant s motorom 1,8 GDI (Gasoline Direct Injection) sa objavilo v roku 1996.

Prínosom systému priameho vstrekovania je najmä zlepšenie spotreby paliva, ale aj určité zvýšenie výkonu. Prvý je spôsobený schopnosťou motora s priamym vstrekovaním bežať na veľmi chudobné zmesi. Zvýšenie výkonu je spôsobené najmä skutočnosťou, že organizácia procesu dodávania paliva do valcov motora umožňuje zvýšiť kompresný pomer na 12,5 (v konvenčných benzínových motoroch je zriedka možné nastaviť kompresný pomer nad 10 kvôli k detonácii).

Vstrekovač motora GDI môže pracovať v dvoch režimoch a poskytuje silný (a) alebo kompaktný (b) sprej rozprášeného benzínu

V motore GDI zabezpečuje palivové čerpadlo tlak 5 MPa. Elektromagnetická tryska inštalovaná v hlave valcov vstrekuje benzín priamo do valca motora a môže pracovať v dvoch režimoch. V závislosti od dodávaného elektrického signálu môže vstrekovať palivo buď výkonným kužeľovým horákom alebo kompaktným prúdom.

Piest benzínového motora s priamym vstrekovaním má špeciálny tvar (proces spaľovania nad piestom)

Dno piestu má špeciálny tvar vo forme guľového vybrania. Tento tvar vám umožňuje roztočiť prichádzajúci vzduch, nasmerovať vstrekované palivo na zapaľovaciu sviečku, inštalovanú v strede spaľovacej komory. Vstupné potrubie umiestnené nie na boku, ale zvisle na vrchu. Nemá ostré ohyby, a preto vzduch vstupuje z vysoká rýchlosť.

Pri prevádzke motora so systémom priameho vstrekovania možno rozlíšiť tri rôzne režimy:

1) režim prevádzky na veľmi chudobných zmesiach;

2) prevádzkový režim na stechiometrickej zmesi;

3) režim prudkých zrýchlení z nízkych rýchlostí;

Prvý režim sa používa, keď sa vozidlo pohybuje bez prudkého zrýchlenia rýchlosťou asi 100–120 km/h. Tento režim využíva veľmi chudobnú horľavú zmes s pomerom prebytočného vzduchu viac ako 2,7. Za normálnych podmienok sa takáto zmes nedá zapáliť iskrou, takže vstrekovač vstrekuje palivo v kompaktnom plameni na konci kompresného zdvihu (ako pri naftovom motore). Guľové vybranie v pieste smeruje prúd paliva k elektródam zapaľovacej sviečky, kde vysoká koncentrácia benzínových pár umožňuje zapálenie zmesi.

Druhý režim sa používa, keď sa auto pohybuje vysokou rýchlosťou a pri prudkých akceleráciách, keď je potrebné dosiahnuť veľká sila. Tento spôsob pohybu vyžaduje stechiometrické zloženie zmesi. Zmes tohto zloženia je vysoko horľavá, ale motor GDI má zvýšený kompresný pomer a aby sa zabránilo detonácii, tryska vstrekuje palivo pomocou výkonného horáka. Jemne rozprášené palivo plní valec a odparuje sa, aby sa ochladil povrch valca, čím sa znižuje možnosť klepania.

Tretí režim je potrebný na získanie veľkého krútiaceho momentu pri prudkom stlačení plynového pedálu, keď motor beží pri nízkych otáčkach. Tento režim činnosti motora je odlišný v tom, že dýza vystrelí dvakrát počas jedného cyklu. Počas sacieho zdvihu sa do valca vstrekuje mimoriadne chudobná zmes (α=4,1), ktorá ho ochladzuje výkonným horákom. Na konci kompresného zdvihu vstrekovač opäť vstrekuje palivo, ale s kompaktným plameňom. V tomto prípade je zmes vo valci obohatená a nedôjde k detonácii.

V porovnaní s konvenčný motor so systémom vstrekovania benzínového portu je motor GDI približne o 10 % úspornejší a vypúšťa do atmosféry o 20 % menej oxidu uhličitého. Nárast výkonu motora je až o 10 %. Ako však ukázala prevádzka vozidiel s motormi tohto typu, sú veľmi citlivé na obsah síry v benzíne. Pôvodný proces priameho vstrekovania benzínu bol vyvinutý spoločnosťou Orbital. Pri tomto procese sa benzín vstrekuje do valcov motora, vopred zmiešaný so vzduchom pomocou špeciálnej trysky. Orbitálna dýza pozostáva z dvoch prúdov, paliva a vzduchu.

Prevádzka orbitálnej trysky

Vzduch je do vzduchových trysiek privádzaný v stlačenej forme zo špeciálneho kompresora pod tlakom 0,65 MPa. Tlak paliva je 0,8 MPa. Najprv vystrelí prúd paliva a potom dovnútra správny moment a vzduchu, preto sa do valca vstrekuje pomocou výkonného horáka zmes paliva a vzduchu vo forme aerosólu.

Injektor, umiestnený v hlave valca vedľa zapaľovacej sviečky, vstrekuje prúd paliva a vzduchu priamo na elektródy zapaľovacej sviečky, čo zaisťuje dobré zapálenie sviečky.

Dizajnové prvky motora Audi 2.0 FSI s priamym vstrekovaním

Moderné autá sú vybavené rôznymi systémami vstrekovania paliva. V benzínových motoroch sa zmes paliva a vzduchu zapáli iskrou.

Systém vstrekovania paliva je základným prvkom. Dýza je hlavným pracovným prvkom každého vstrekovacieho systému.

Benzínové motory sú vybavené vstrekovacími systémami, ktoré sa navzájom líšia spôsobom vytvárania zmesi paliva a vzduchu:

- systémy s centrálnym vstrekovaním;

- systémy s distribuovaným vstrekovaním;

- systémy priameho vstrekovania.

Centrálne vstrekovanie, alebo inak nazývané monovstrekovanie (Monojetronic), je vykonávané jednou centrálnou elektromagnetickou dýzou, ktorá vstrekuje palivo do sacieho potrubia. Je to niečo ako karburátor. Teraz sa autá s takýmto vstrekovacím systémom nevyrábajú, pretože auto s takýmto systémom má tiež nízke environmentálne vlastnosti automobilu.

Systém distribuovaného vstrekovania sa v priebehu rokov neustále zdokonaľoval. Systém sa spustil K-jetronic. Injekcia bola mechanická, čo mu dalo dobrá spoľahlivosť ale spotreba paliva bola veľmi vysoká. Palivo sa nepridávalo impulzívne, ale neustále. Tento systém bol nahradený systémom KE-jetronic.

Nelíšila sa od K-jetronic, ale objavila sa elektronická riadiaca jednotka (ECU), ktorá umožnila mierne znížiť spotrebu paliva. Tento systém však nepriniesol očakávané výsledky. Bol tam systém L-jetronic.

V ktorom ECU prijímala signály zo snímačov a posielala elektromagnetický impulz do každého vstrekovača. Systém mal dobré ekonomické a environmentálne vlastnosti, ale dizajnéri pri tom neskončili a vyvinuli úplne nový systém Motronic.

Riadiaca jednotka začala ovládať vstrekovanie paliva aj systém zapaľovania. Vo valci začalo lepšie horieť palivo, zvýšil sa výkon motora, znížila sa spotreba a škodlivé emisie auta. Vo všetkých týchto vyššie uvedených systémoch sa vstrekovanie vykonáva samostatnou dýzou pre každý valec do sacieho potrubia, kde dochádza k tvorbe zmesi paliva a vzduchu, ktorá vstupuje do valca.

Najsľubnejším systémom súčasnosti je systém priameho vstrekovania.

Podstatou tohto systému je, že palivo sa vstrekuje priamo do spaľovacej komory každého valca a už tam sa zmiešava so vzduchom. Systém určuje a dodáva optimálne zloženie zmesi do valca, čo zaisťuje dobrá sila pri rôznych prevádzkových režimoch motora, dobrá účinnosť a vysoké environmentálne vlastnosti motora.

Ale na druhej strane motory s týmto systémom vstrekovania majú oproti svojim predchodcom vyššiu cenu, kvôli zložitosti ich konštrukcie. Rovnakým spôsobom tento systém veľmi náročné na kvalitu paliva.